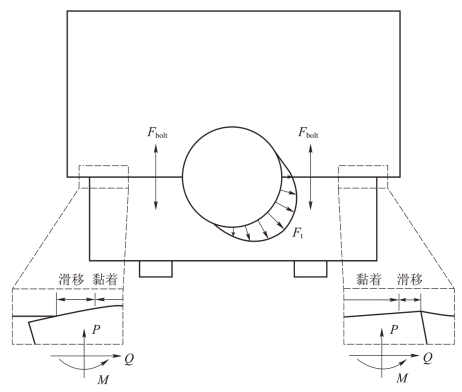

通过对V型内燃机机体与主轴承盖组合体的受力分析可以发现,在一个工作循环中,主轴承载荷在大多数时刻的作用位置均偏离机体结构的竖直对称轴,这就导致主轴承盖承受附加翻转力矩的作用。如图9.2所示,其产生的效果是使处在爆发缸同侧的接触面的接触压力减小,甚至在接触区的边缘会出现脱离接触的趋势。相应的,该侧接触区的滑移区增大,接合面间的相对滑移量也随之增加。反之,在爆发缸的异侧,同样由于附加翻转力矩的作用,使接触面间的接触压力增加,机体隔板与主轴承盖间有相互切入的趋势。相应的,该侧滑移区减小,接合面间基本不发生相对滑动。在交变轴承载荷的作用下,同一侧接触面的接触状态在上述两种状态间不断转换。

图9.2 内燃机结构微动疲劳损伤机理(https://www.xing528.com)

根据结构模型试验结果可以发现,随着螺栓预紧力的增加,试验试件的微动疲劳寿命逐渐增加,微动疲劳裂纹萌生位置逐渐向接触区边缘靠近。这是因为随着螺栓预紧力的增加,接触区接触压力也增加,螺栓预紧力的范围逐渐向接触区边缘扩展,导致接触区黏着区相对增加,滑移区相对减小,接触面间的相对滑移量也随之减小。而微动疲劳裂纹通常出现在滑移区,因此随着螺栓预紧力的增加,微动疲劳损伤的最大位置(初始裂纹的萌生位置)逐渐向接触区边缘移动。另外,从图7.16可见,虽然随着螺栓预紧力的增加,微动疲劳寿命增加,但是两者的关系并不成正比,随着螺栓预紧力的增加,其对延长疲劳寿命的贡献逐渐减小,从图7.16可以看出,寿命-螺栓预紧力的关系曲线的斜率随着螺栓预紧力的增加逐渐减小。随着与螺栓距离的增大,接触区受到螺栓预紧力的影响会逐步减小,在远离螺栓的位置,螺栓预紧力的变化对接触行为的影响是很小的。因此,增大螺栓预紧力在很大程度上能够增加机体结构的微动疲劳寿命,但是这种改善不是无限度的。

综合上述分析可见,接触面由于相对滑移产生的对接触面的磨损和损伤主要发生在接触面处于爆发缸同侧的工况下,相应的接触区的切向正应力的最大拉应力也出现在该工况下。由微动疲劳的损伤机理可知,接触区的划伤和磨损使接触表面出现应力集中的沟槽,是导致微动疲劳的主要诱因之一,加之接触区切向正应力对初始裂纹扩展的促进作用,导致微动疲劳失效的发生。另外,随着螺栓预紧力的增大,机体隔板的微动疲劳寿命会显著增加,但通过增加螺栓预紧力提高微动疲劳寿命的方法是有一定限度的,当螺栓预紧力增大到一定程度后,其对增加微动疲劳寿命的贡献就不再显著了。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。