由7.2节的分析可知,主轴承载荷是机体隔板与主轴承盖的紧固面所承受的主要动态载荷。如何实现对主轴承载荷的模拟是试验系统设计的关键。要实现式(7.1)所描述的动态载荷,必须采用双轴加载系统。通过在正交的两个方向上施加动态载荷来实现对主轴承载荷的模拟。

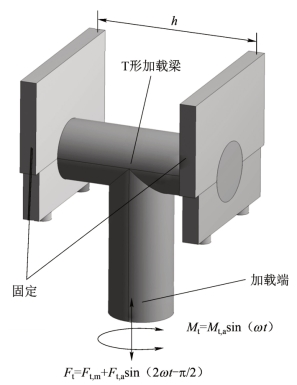

本章所设计的双轴加载系统的原理如图7.7所示。本试验系统的主要加载装置为一T形加载梁。将两套结构模型对称地安装在加载梁横向轴的两端,固定试验试件前后两侧的位移,在T形加载梁的加载端施加竖直方向的动态载荷,同时施加动态扭矩。竖直方向的动态载荷模拟主轴承载荷y方向的分量(坐标系如图7.1所示),通过扭矩所产生的支反力偶模拟主轴承载荷x方向的分量(坐标系如图7.1所示)。通过该结构,可以将拉-扭组合载荷转变为竖直方向和水平方向的加载力,从而满足该试验对载荷模式的要求。从对该试验装置的分析可知,所需的试验载荷为

图7.7 V型内燃机机体隔板与主轴承盖微动疲劳结构模型试验加载原理示意图

式中,Ft,m为实验加载力的平均值,Ft,m=2Fy,m;Ft,a为试验加载力的幅值,Ft,a=2Fy,a;h为两试件间的距离,对于该试验h=100 mm;Mt,a为试验加载扭矩的幅值Mt,a=Fxh。

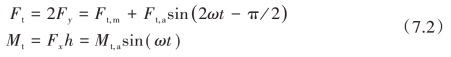

应用这一加载原理,可以通过对普通拉扭组合疲劳试验机的改造来实现V型内燃机机体隔板与主轴承盖紧固面微动疲劳结构模型的试验研究。试验系统的结构如图7.8所示。该试验系统采用液压伺服控制系统实现试验加载与控制。试验试件通过试件夹具固定在夹具安装平台上,夹具安装平台再通过下夹头与拉压和扭转作动缸相连。T形加载梁通过上夹头与试验机固定。上夹头与力传感器和扭矩传感器固连。

(https://www.xing528.com)

(https://www.xing528.com)

图7.8 试验系统结构示意图

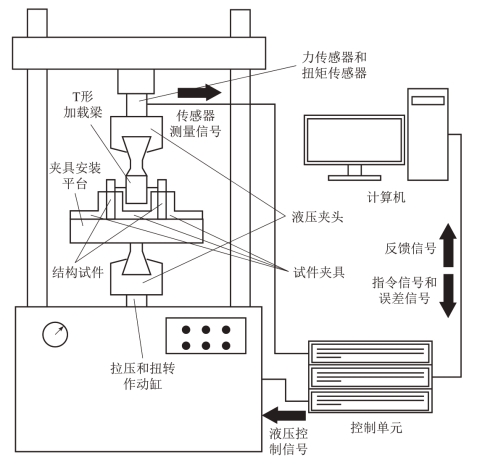

如图7.9所示,试验所应用的疲劳试验机主要由液压伺服试验台、液压源、液压油路系统、全数字式微机控制电液伺服控制系统和计算机控制软件组成。

图7.9 拉扭组合疲劳试验机

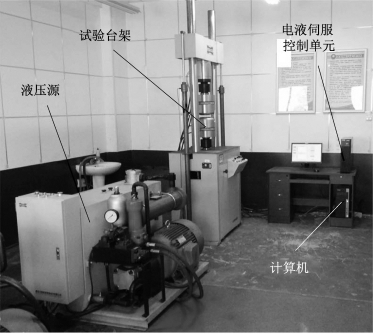

本试验系统的优势在于可应用方向确定载荷模拟空间复杂载荷,通过改变两个相互垂直的通道的波形和载荷参数,即可得到任意的动态载荷,使模拟试件的受力更接近于V型内燃机的实际工况。加载系统的实际结构如图7.10所示。注意到,为了便于安装,结构试件与实际内燃机结构是上下颠倒的(旋转180°),而这并不影响加载荷实际的试验结果。

图7.10 加载系统的实际结构

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。