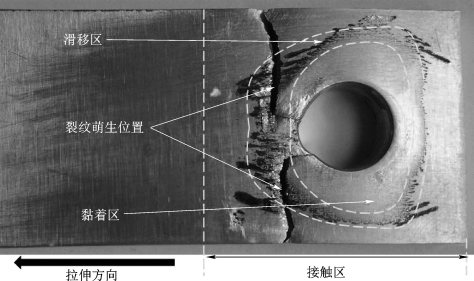

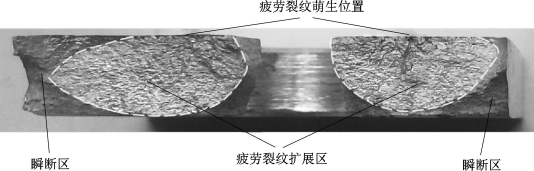

使用6.4节提出的螺栓连接疲劳试验方法,进行了不同载荷条件下的一系列螺栓连接疲劳试验,试样的典型失效形式如图6.10所示。由于微动的影响,接触面将产生磨损和塑性变形。接触面可以分为两个区域,即黏着区和滑动区。滑移区被一些黑色氧化层覆盖,这些氧化层是由磨屑堆积形成的致密第三体层,黏着力很强,通过超声波清洗也很难去除。在这个区域,也可以观察到一些塑性变形和犁沟状痕,疲劳裂纹也在该区域的边缘附近萌生。黏着区比滑移区更为平滑,只有一些轻微的塑性变形。为了更好地观察接触面的形貌特征,本书使用KEYENCE激光显微镜3D轮廓测量系统(VK-X250)来研究不同载荷条件下(k=1.0,1.5,2.0)接触面的表面形貌,观察黏着区和滑移区的3D轮廓,并测量区域的粗糙度。

图6.10 被连接件的典型失效形式

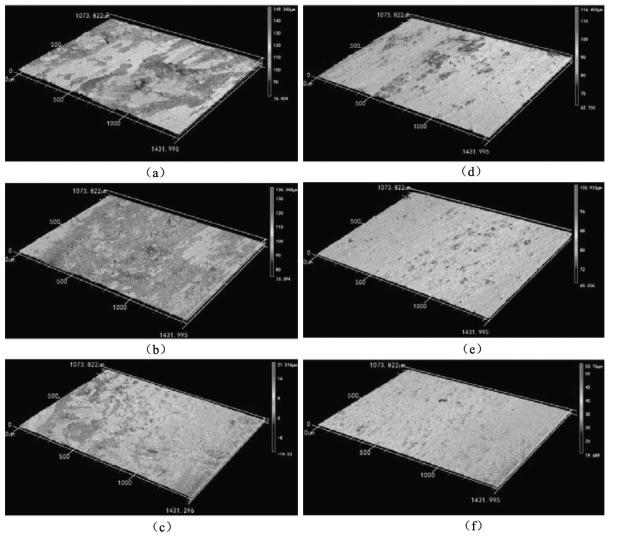

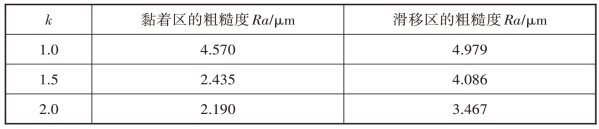

表面形貌的测量结果如图6.11所示。在相同的加载条件下,黏着区比滑移区更平坦。而随着参数k的增加(或者随螺栓预紧载荷的增加),接触面的不规则性逐渐减小。为进行定量分析,表面粗糙度Ra如表6.2所示。

图6.11 接触表面的三维形貌

(a)k=1.0的滑移区;(b)k=1.5的滑移区;(c)k=2.0的滑移区;(d)k=1.0的黏着区;(e)k=1.5的黏着区;(f)k=2.0的黏着区

表6.2 接触表面的粗糙度Ra

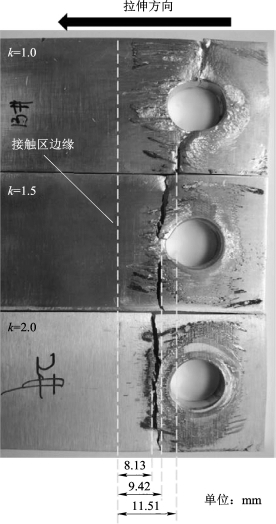

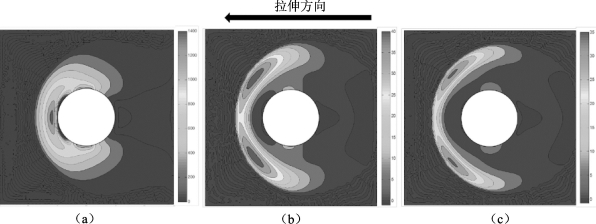

不同载荷条件下的疲劳失效如图6.12所示。随着参数k的增加,疲劳裂纹萌生位置逐渐远离孔中心,这种现象反映了应力集中和微动之间的竞争。当螺栓预紧力较小时,横向载荷主要通过螺栓传递到被连接件的螺栓孔位置。应力集中是影响螺栓连接疲劳性能的主要因素。而随着螺栓预紧力的增加,微动成为引起疲劳损伤的主要因素。该过程可以通过螺栓预紧力与螺栓连接所受横向载荷的比值来评估,通过参数k来表示。随着k的增加,微动作用逐渐增加,而应力集中的作用逐渐减小。

对于疲劳裂纹萌生行为的进一步讨论,本书使用了由Ruiz等提出的微动疲劳评估参数κ:(https://www.xing528.com)

κ=σtσnμδ (6.3)

式中,σt为接触面上的切向正应力;σn为接触压力;μ为摩擦系数;δ为滑移量。

图6.12 不同载荷条件下的疲劳失效(k=1.0,1.5,2.0)

参数κ可以预测裂纹的初始位置,并与试验数据非常吻合,但无法预测裂纹发生方向和疲劳寿命。使用FEM分析结果,在k=1.0,1.5,2.0的条件下,接触界面中参数κ的分布如图6.13所示。当k=1.0时,最大值出现在孔边缘,随着k的增加,κ的峰值朝拉伸一侧的接触区边缘移动。特别地,其分布相对于被连接件轴对称,也就是说,微动疲劳裂纹将在试件轴线两侧对称位置萌生,这与试验结果一致(见图6.10)。如图6.14所示,端口分析也显示了裂纹萌生位置的对称性。

图6.13 不同载荷条件下κ的分布

(a)k=1.0;(b)k=1.5;(c)k=2.0

图6.14 螺栓连接的典型断口形貌

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。