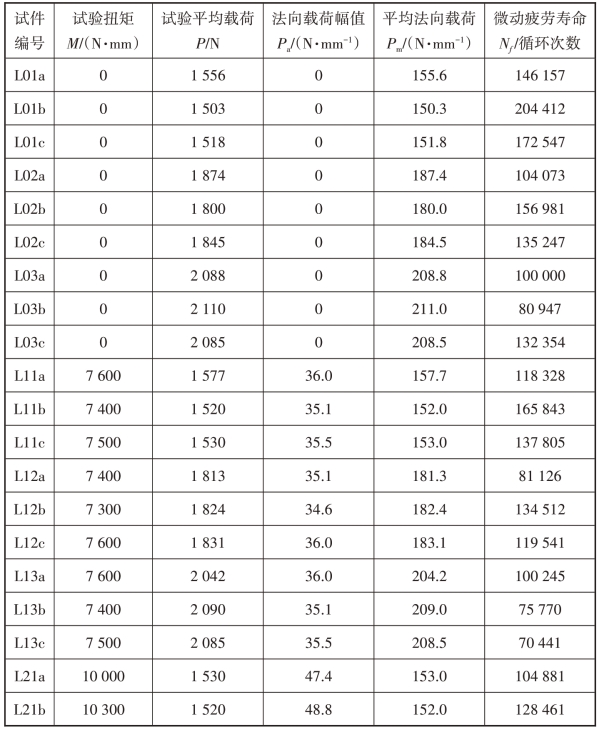

通过进行一系列试验研究,得到了36组试验数据,每个试验水平进行了3次试验,为方便区分,将各数据按LXYa、LXYb、LXYc进行区分。试验数据如表5.4所示。

表5.4 多轴交变载荷下微动疲劳试验结果

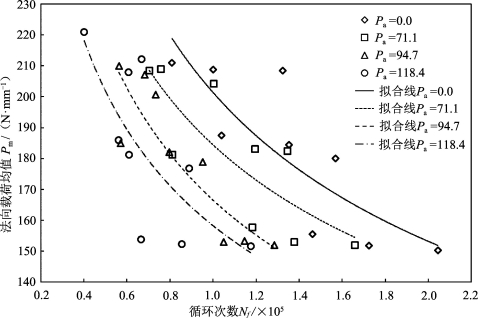

为考察法向载荷的动态特性对微动疲劳行为的影响规律,将各组数据按一定规律排列,并应用最小二乘法对数据进行拟合,如图5.10和图5.11所示。从图5.10可以看出,对于同一法向载荷幅值,微动疲劳寿命随平均法向载荷的增大而减小。更值得注意的是,对于同一平均法向载荷,微动疲劳寿命随着法向载荷幅值的增大而减小。图5.11也反映了相似的趋势,在相同的平均法向载荷水平下,微动疲劳寿命随法向载荷幅值的增大而减小,随着平均法向载荷的增大,对于同一法向载荷幅值,微动疲劳寿命存在明显的下降趋势。试验结果显示,法向载荷的动态特性使试件所受的微动损伤增加,多轴交变载荷能够加速结构发生微动疲劳失效。

图5.10 不同法向载荷幅值下微动疲劳随平均法向载荷的变化趋势

(https://www.xing528.com)

(https://www.xing528.com)

图5.11 不同平均法向载荷下微动疲劳随法向载荷幅值的变化趋势

法向载荷的动态特性对微动疲劳裂纹萌生和接触表面的磨损也具有显著的影响。图5.12展示了在不同动态法向载荷作用下试件上裂纹及磨损的情况,图中所示的试验均在相同的平均法向载荷下(Pm=180.0 N/mm)进行,由于法向载荷幅值的不同(Pa=35.6 N/mm,47.4 N/mm,52.9 N/mm),导致其接触表面的裂纹萌生位置和磨损状态不同。随着法向载荷幅值的增大,微动疲劳裂纹有远离接触区边界的趋势。同时,部分滑移区的面积也随之增大,接触区的微动磨损也随之增强。如图5.13对接触区接触状态的分析所示,随着法向载荷幅值的增大,接触状态变得不稳定,各接触区域(黏着区,部分滑移区)在某些位置会发生重叠,各区域的分界位置向接触区中心移动。而微动疲劳裂纹更易于在稳定的滑移区边缘位置萌生,因此,微动疲劳裂纹的萌生位置会随着法向载荷幅值的增大而远离接触区边缘。

图5.12 不同法向载荷幅值下微动疲劳裂纹及微动磨损情况

(a)Pa=35.6 N/mm,Pm=180.0 N/mm;(b)Pa=47.4 N/mm,Pm=180.0 N/mm;(c)Pa=52.9 N/mm,Pm=180.0 N/mm

图5.13 不同法向载荷作用下接触区的接触状态

综上所述,法向载荷的动态效应会加剧微动磨损,增强微动损伤,导致结构更易于发生微动疲劳失效,同时微动疲劳裂纹的萌生位置有向接触区中心移动的趋势。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。