1.接触表面的磨损

典型的微动疲劳接触表面磨损形貌如图5.7所示。损伤表面可以划分为3个区域,接触区的中间部位为黏着区,靠近接触区边缘的位置为滑移区。黏着区表面较光洁,无黑色氧化层,存在因接触压力产生的轻微塑性变形。滑移区Ⅰ靠近试件所受远端载荷作用的一端,微动疲劳即萌生于该区域。该区域被黑色的致密氧化层所覆盖,这些致密氧化层是由微动引起的磨损所产生的第三体形成的,通过超声波清洗也很难去除。滑移区Ⅱ可观察到一些片状剥离物通过微动磨损被排出到接触区之外,还可观察到一些塑性变形和犁沟状划痕。通过对滑移区Ⅰ和滑移区Ⅱ的观察可知,主要的微动磨损发生在滑移区Ⅰ;滑移区Ⅱ受到磨损作用较小,只在表面形成一些划痕,没有出现大规模的磨屑与氧化层。

2.裂纹的萌生和扩展特性

如图5.8所示,试件上裂纹萌生位置均出现在试件受远端载荷的一侧(即试件紧固固定侧的相反方向)的接触区边缘位置,通过对接触区的应力场分布有限元分析结果可知,在试件与微动垫接触区靠近试件拉伸端一侧的接触区边缘处,轴向正应力和切应力最大,应力梯度最大。因此,疲劳裂纹易从该位置萌生。

图5.7 试件接触区表面的磨损形貌(https://www.xing528.com)

图5.8 试件的典型失效状态

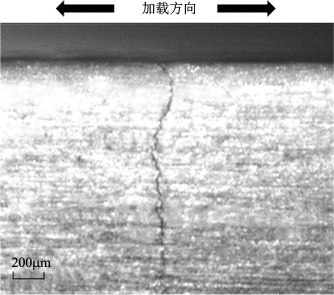

微动疲劳裂纹的初始扩展方向与接触表面大约呈41°,初始扩展到约190μm后,转到垂直于接触面的方向继续扩展直至断裂。该扩展行为是微动疲劳裂纹扩展的典型形式(图5.9),裂纹自接触表面萌生,进而向试件纵深方向扩展的过程中,微动对裂纹扩展的影响逐渐减小,远端载荷逐渐成为裂纹扩展的主要驱动力,由4.2节可知,接触表面为多轴应力状态,初始裂纹沿最大切应力平面萌生,然后由最大主应力主导进一步扩展。

图5.9 微动疲劳裂纹的扩展路径

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。