工程实际中大量的微动疲劳失效发生在法向载荷和切向远端载荷均为交变载荷的紧固连接结构上。如何实现对交变法向载荷和切向载荷的模拟是试验系统设计的关键,必须采用双轴加载系统。通过在正交的两个方向上施加动态载荷来实现对交变法向载荷与交变切向载荷的模拟。

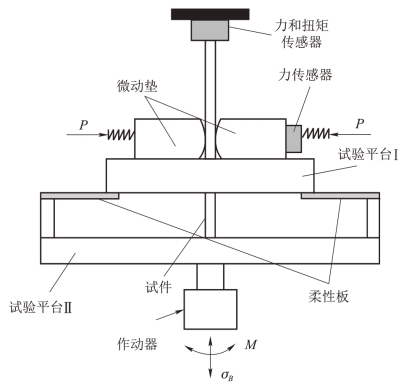

为实现上述功能,对一台拉扭组合疲劳试验机进行了改造以适应双向加载的需求。如图5.2所示,试件在受到远端载荷作用的同时,还受到一扭矩的作用。扭矩作用于试件与微动垫之间,使接触区的法向应力发生变化,从而达到施加交变法向载荷的目的。

试验所应用的疲劳试验机主要由液压伺服试验台、液压源、液压油路系统、全数字式微机控制电液伺服控制系统和计算机控制软件组成。其主要性能参数为:

最大拉/压载荷:动静态±200 kN;

最大扭转载荷:动静态±1 500 N·m;

图5.2 双向加载微动疲劳试验系统示意图

加载频率范围:0.001~30 Hz;

作动缸线性行程:±50 mm;

作动缸扭角行程:±10°;(https://www.xing528.com)

试验空间:高500 mm,宽600 mm;

控制方式:载荷、位移、应变;

加载波形:正弦、三角、方形波、梯形波、斜波等。

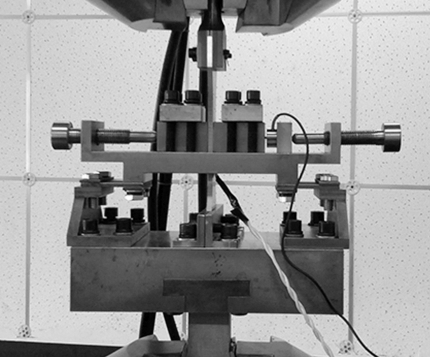

为实现上述加载方案,试件的一端通过电液伺服疲劳试验机的上夹头固定,并与试验机的力传感器和扭矩传感器相连,试件的另一端与试验平台Ⅱ相连,试验平台Ⅱ再与疲劳试验机的拉伸-扭转作动缸相连。两个微动垫固定在试验平台Ⅰ上,试验平台Ⅰ再通过两个柔性板与试验平台Ⅱ相连。这一平台-柔性板结构组成了微动支架。在设计过程中,使试验平台Ⅰ和试验平台Ⅱ的刚度较大,因此可认为微动支架的刚度主要由柔性板决定,试验中通过更换不同厚度的柔性板,可以达到调节微动支架刚度,进而控制微动垫所受的切向力和微动滑移量的目的。微动垫通过螺栓与试验平台Ⅰ相连,从而起到约束其垂向位移的目的。施加在微动垫上的法向载荷通过两个横向螺栓来控制,加载力的大小通过与微动垫串联的力传感器测量。整个加载系统如图5.3所示。

图5.3 试验系统结构示意图

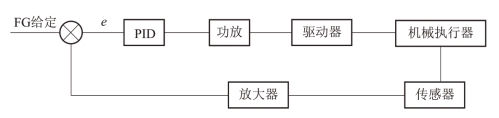

该系统采用闭环控制来保证加载精度,闭环控制原理如图5.4所示。首先通过安装在计算机上的控制软件输入加载参数,计算机发出指令信号到与其连接的控制单元,控制单元向液压伺服阀发出指令,控制与下夹头固连的拉压作动缸和扭转作动缸运动实现动态加载;与上夹头固连的力传感器和扭矩传感器对试验加载力和扭矩进行实时采样和测量,将测量信号放大后与指令信号进行比较,得到一次误差信号,经功率放大器放大后驱动激振器,实现对加载过程的闭环控制。其拉压载荷控制精度可达到1.62%,扭矩控制精度可达到2.42%。

图5.4 试验系统闭环控制原理

本试验系统的优势在于可应用方向确定载荷模拟空间复杂载荷,通过改变两个相互垂直的通道的波形和载荷参数,即可得到任意的动态载荷,使试件的受力更接近于实际工程问题中微动疲劳部件的受力状态。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。