总结4.2.1节讨论和分析得出的结论,基于以下4个概念建立适用于微动疲劳的微动损伤相关系数:

(1)滑移幅值δ是影响材料和结构的微动疲劳行为的最主要的参数之一。滑移使疲劳寿命降低,尤其是在部分滑移状态下。

(2)在微动过程中,切向牵引力幅值Q与滑移幅值δ是正相关的,切向牵引力幅值Q可以用于表征滑移幅值δ的大小。进一步可以应用Q对微动作用的强度进行定量描述。本书采用![]() 对微动损伤进行定量描述。

对微动损伤进行定量描述。

(3)在相同的应力(或应变)水平下,由于微动作用的存在,材料和结构的微动疲劳寿命比普通疲劳低。由于微动效应的存在,疲劳损伤参量的作用被放大了。

(4)微动疲劳损伤模型与普通疲劳损伤模型有着相同的形式,可以通过对普通疲劳损伤模型的改造来预测微动疲劳损伤。

基于以上4个概念,本书提出的微动相关系数FRD可表述为

式中,α,β为常数,α≥1,β>0;μ为滑动摩擦系数。因此,FRD是一个大于1的参数。根据库仑摩擦定律,只有当切向牵引力与接触面滑动摩擦力的比值Q/μP=1时,接触区处于全局滑移状态,此时无黏着区存在;当0<Q/μP<1时,表明接触区处在局部滑移状态,此时接触区中心部位为黏着状态。当接触区状态处于部分滑移时,材料或构件的失效形式体现为微动疲劳。另外,很多初始接触状态为全局滑移的情况,在经过若干次循环后,由于摩擦系数的增加也会转变为部分滑移状态。考虑到微动疲劳几乎都出现在局部滑移状态下,因此本书提出的FRD参数适用于接触状态为局部滑移的情况,这也符合库仑摩擦定律的规定,具有明确的意义。因为切向牵引力与滑动幅值之间存在正相关性,因此,Q/μP不仅能描述接触区的接触状态,还可以描述微动作用的大小。当Q/μP的值趋于零时,意味着滑移幅值和切向牵引力幅值都很小,此时微动对材料的损伤作用很微弱;相反的,随着Q/μP的增加,表明滑移幅值和切向牵引力幅值都在增加,此时微动对材料的损伤作用逐渐增强。

由于![]() 能更好地反映微动损伤的变化规律,因此本书采用其构建FRD参数。

能更好地反映微动损伤的变化规律,因此本书采用其构建FRD参数。![]() 与Q/μP有着相同的单调性。值得注意的是,随着Q/μP的增加,

与Q/μP有着相同的单调性。值得注意的是,随着Q/μP的增加,![]() 的梯度下降。这一特性可以反映出随着滑移幅值和磨损率的增加,微动作用的剧烈程度会有所下降这一趋势。如4.2.1节所讨论的,随着微动状态逐渐接近全局滑移,磨损率随之快速增加,导致微裂纹更容易被磨掉而不是继续扩展。因此,微动对疲劳损伤的作用被弱化了,虽然仍保持增长的趋势,但强度有所下降。(https://www.xing528.com)

的梯度下降。这一特性可以反映出随着滑移幅值和磨损率的增加,微动作用的剧烈程度会有所下降这一趋势。如4.2.1节所讨论的,随着微动状态逐渐接近全局滑移,磨损率随之快速增加,导致微裂纹更容易被磨掉而不是继续扩展。因此,微动对疲劳损伤的作用被弱化了,虽然仍保持增长的趋势,但强度有所下降。(https://www.xing528.com)

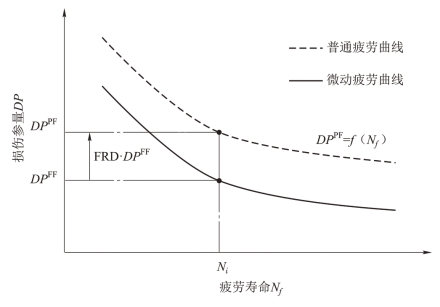

如图4.5所示,微动疲劳的S-N曲线与普通疲劳的S-N曲线存在一定的相似性,两者所反映的损伤参量与疲劳寿命之间的关系是相同的。将微动疲劳的S-N曲线向上移动就可以与普通疲劳的S-N曲线基本吻合。也就是说,将微动疲劳的损伤参量DPFF乘以一个大于1的系数即可得到同等载荷条件下的普通疲劳损伤参量DPPF,即有

FRD·DPFF=DPPF (4.2)

那么,微动疲劳的损伤模型可以通过改造普通疲劳的损伤模型得到

FRD·DPFF=f(Nf) (4.3)

将式(4.1)代入式(4.3),整理得

式中,![]() 和DPPF/DPFF为变量,可以由相关的微动疲劳试验数据和疲劳损伤模型求出;α,β为待定系数,与材料和损伤参量相关。通过对试验数据的分析计算可以得到α和β的值。

和DPPF/DPFF为变量,可以由相关的微动疲劳试验数据和疲劳损伤模型求出;α,β为待定系数,与材料和损伤参量相关。通过对试验数据的分析计算可以得到α和β的值。

图4.5 建立微动疲劳损伤模型的原理

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。