微动疲劳是在微动损伤影响下的疲劳破坏。已有的研究表明,微动在大多数情况下影响裂纹的成核、微裂纹的萌生、微裂纹扩展、宏观裂纹的形成和早期扩展,为微动裂纹的萌生和扩展提供了推动力。从宏观上讲,推动力包括:

(1)微动时作用在接触表面的切向力产生的剪切应力。根据剪切互等定理,材料微元体所受的剪切应力有两组,分别平行和垂直于接触表面。平行于接触表面的剪切应力引起平行于表面的裂纹,并在此方向上扩展,导致材料的脱层损失;垂直于表面的剪切应力引起垂直于接触表面的裂纹,并在垂直方向上扩展,形成疲劳裂纹。

(2)微动表面的接触压力。在接触区材料内部形成剪切应力和拉应力,促使在其作用方向上的裂纹萌生和扩展,对疲劳损伤起主要作用。

(3)受力结构承受的远端轴向载荷。发生微动疲劳破坏的构件一般情况下会承受平行于微动滑移方向的载荷作用,这种载荷与微动共同作用,是微动疲劳裂纹萌生和扩展的主要动力之一。

Sproles等对前人的研究成果进行了总结,提出了一个裂纹萌生模型,如图1.2所示。这一模型将微动疲劳裂纹的萌生过程分为4个阶段:

图1.2 微动疲劳裂纹的萌生过程

(1)由于接触表面微动摩擦力的作用形成深度为20μm左右的平行和垂直于表面的微裂纹层。

(2)微裂纹扩展形成表面脱层,进而形成磨屑。

(3)由于裂纹的增加形成深达50μm的深坑,疲劳裂纹从此处产生。

(4)经历脱层和磨损的表面应力分布复杂,形成不同方向的裂纹。

在裂纹萌生的初始阶段,往往会在深坑的底部形成多条微裂纹,在微动磨损的作用下,大部分微裂纹被磨掉,无法形成扩展型裂纹。只有少数裂纹在外加载荷的作用下形成最终的扩展型裂纹。这一过程又可分为两个阶段:(https://www.xing528.com)

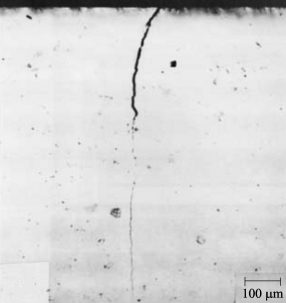

(1)在微动力和外加载荷的作用下向深度方向扩展。一般表现为裂纹沿与接触面倾斜的方向扩展。

(2)当裂纹达到一定深度后,微动作用逐渐减弱,对裂纹的进一步扩展已不起作用,从此裂纹扩展只受远端外载荷的作用。裂纹转向与接触面垂直的方向。

典型的微动疲劳裂纹扩展状态如图1.3所示。

图1.3 典型的微动疲劳裂纹扩展状态

作为一个接触问题,微动不可避免地涉及摩擦学和机械强度学等学科,因此谈到微动引起的疲劳问题时,不可避免地涉及接触表面的磨损问题。实际上微动现象正是磨损、疲劳等现象共同作用的结果。为了降低研究难度,研究者分别应用机械强度学和摩擦学的研究方法对微动问题开展研究工作,这就形成了所谓的“微动疲劳”和“微动磨损”的概念。

从研究的对象来讲,微动疲劳侧重于考察微动引起的裂纹形成、扩展和疲劳断裂的问题;微动磨损侧重于研究由于微动引起的黏着、磨料、氧化和磨损等问题。

从损伤机理来讲,微动磨损指两接触体在较大的接触压力和微动的共同作用下,在接触表面引发裂纹,在往复的微动作用下,裂纹扩展进而使接触表面的材料脱离母体形成磨屑,磨屑又进一步参与到接触表面的磨损中来。由于接触体除承受接触压力和微动所需的很小的推动力之外,不受其他形式载荷的作用,损伤的宏观表现形式为接触表面材料的剥落和磨损。该状态下,一般不会造成整个结构的疲劳破坏。微动疲劳指构件或材料一方面在表面某处受到微动的作用,另一方面自身还承受较大的外部交变载荷(拉压、弯曲、扭转及其合成载荷,称为远端载荷)。微动或微动与外载荷的共同作用使接触表面产生裂纹,进而扩展,宏观上表现为构件的疲劳断裂。

从接触状态来讲,微动疲劳一般发生在相对滑移量较小,接触表面处于局部滑移的状态下。此时接触区边缘位置的应力集中加大,磨损量相对较小,有利于疲劳裂纹的萌生和扩展,进而产生疲劳断裂。微动磨损一般发生在相对滑移量较大,接触表面处在全局滑动的状态下。在该状态下,接触表面整体的磨损率都较高,由于微动或外部载荷萌生的微裂纹很容易被磨掉,无法形成持续的扩展进而发生疲劳断裂,接触体的主要失效形式为磨损。

从载荷模式来讲,发生微动磨损的构件一般不承受(或承受较小的)外部载荷的作用,这就限制了疲劳裂纹扩展的动力,导致最终的失效形式为磨损。发生微动疲劳的构件一般会承受较大的外部交变载荷的作用,使微动作用产生的微裂纹有足够的扩展动力,最终发生疲劳失效。

虽然学术界将微动问题划分为微动疲劳和微动磨损两个方面,但实际工程中的微动问题往往是疲劳与磨损共同作用的结果。两者既存在竞争也存在耦合关系,需要针对具体问题,从损伤机理入手开展研究工作。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。