(一)改进妨碍起模的凸台、凸缘和肋板的结构

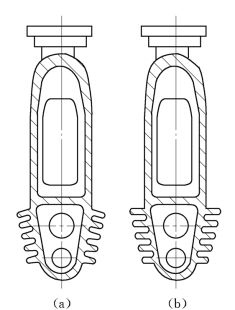

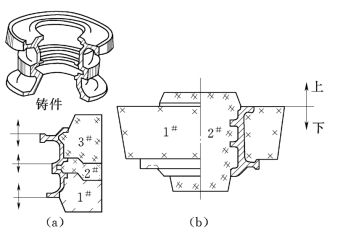

铸件侧壁上的凸台(搭子)、凸缘和肋板等常妨碍起模,为此,机器造型中不得不增加砂芯;手工造型中也不得不把这些妨碍起模的凸台、凸缘、肋板等制成活动模样(活块)。无论哪种情况,都增加造型(制芯)和模具制造的工作量。如能改进结构,就可避免这些缺点。图13-8为发动机油箱散热肋妨碍起模部分的改进。

(二)取消铸件外表侧凹

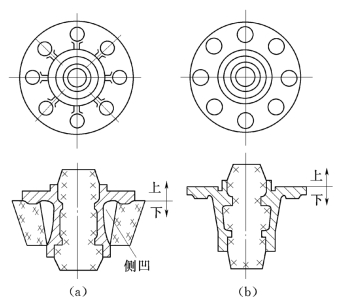

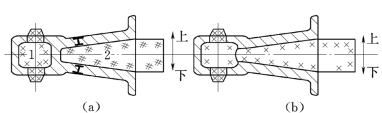

铸件外侧壁上有凹入部分必然妨碍起模,需要增加砂芯才能形成铸件形状。常可稍加改进,即可避免凹入部分。见图13-9。

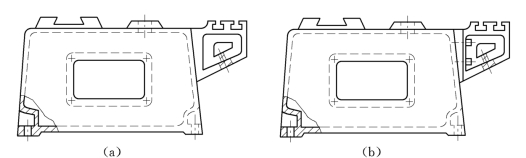

(三)改进铸件内腔结构以减少砂芯

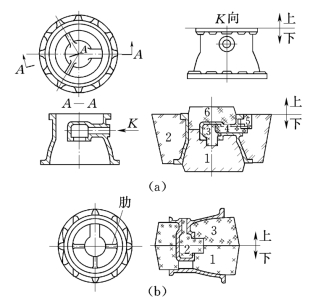

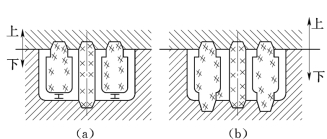

铸件内腔的肋条、凸台和凸缘的结构欠妥,常是造成砂芯多、工艺复杂的重要原因。如图13-10(a)为原设计的壳体结构,由于内腔两条肋板呈120°分布,铸造时需要6个砂芯,工艺复杂,成本很高;图13-10(b)为改进后的结构和铸造工艺方案。把肋板由2条改为3条、呈90°分布,外壁凸台形状相应改进,只需要3个砂芯即可,工艺、工装都大为简化,铸件成本降低。

(四)减少和简化分型面

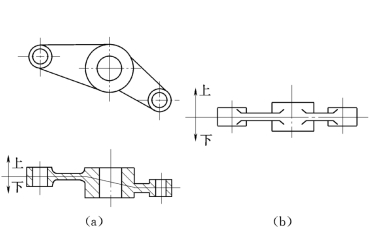

图13-11(a)所示结构的铸件必须采用不平分型面,增加了制造模样和模板的工作量;改进后[见图13-11(b)],则可用一平直的分型面进行造型。

图13-12所示为一种铸件结构。原设计需采用三个分型面的四箱造型;结构改进后,只需要一个分型面,两箱造型即可。

图13-8 发动机油箱散热肋妨碍起模部分的改进

(a)不合理;(b)合理

图13-9 带有外表侧凹的铸件结构之改进

(a)不合理;(b)合理

图13-10 铸件内腔结构的改进

(a)不合理;(b)合理

图13-11 简化分型面的铸件结构

(a)不合理;(b)合理

图13-12 改进结构减少分型面

(a)不合理;(b)合理

(五)有利于砂芯的固定和排气(https://www.xing528.com)

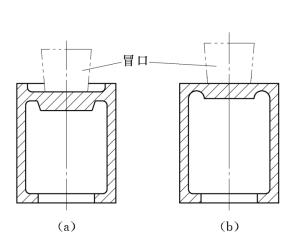

图13-13(a)为撑架铸件的原结构。2号砂芯呈悬臂式,需用芯撑固定;改进后,悬臂砂芯2和轴孔砂芯1连成一体,变成一个砂芯,取消了芯撑[见图13-13(b)]。薄壁件和要承受气压或液压的铸件,不希望使用芯撑。若无法更改结构时,可在铸件上增加工艺孔,这样就增加了砂芯的芯头支撑点。铸件的工艺孔可用螺丝堵头封住,以满足使用要求,如图13-14所示。

图13-13 撑架结构的改进

(a)不合理;(b)合理1—轴孔砂芯;2—悬臂砂芯

图13-14 活塞结构的改进

(a)不合理;(b)合理

(六)减少清理铸件的工作量

铸件清理包括:清除表面粘砂、内部残留砂芯,去除浇注系统、冒口和飞翅等操作。这些操作劳动量大且环境恶劣。铸件结构设计应注意减轻清理的工作量。图13-15所示的铸钢箱体,结构改进后可减少切割冒口的困难。

图13-15 铸钢箱体结构的改进

(a)不合理;(b)合理

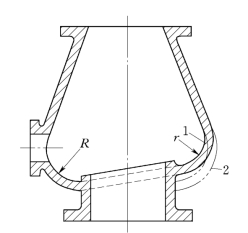

图13-16 阀体结构的改进

1—不合理;2—合理

图13-17 分体铸造的床身结构

(a)整体方案;(b)分体方案

(七)简化模具的制造

单件、小批生产中,模样和芯盒的费用占铸件成本的很大比例。为节约模具制造工时和材料,铸件应设计成规则的、容易加工的形状。图13-16为一阀体,原设计为非对称结构(实线所示),模样和芯盒难于制造;改进后(虚线所示)呈对称结构,可采用刮板造型法,大大减少了模具制造的费用。

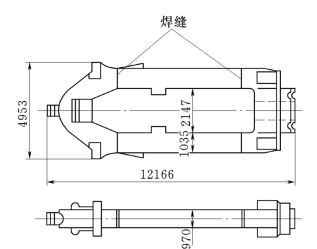

图13-18 铸焊结构的轧钢机架

(八)大型复杂件的分体铸造和简单小件的联合铸造

有些大而复杂的铸件可考虑分成几个简单的铸件,铸造后再用焊接方法或用螺栓将其连接起来。这种方法常能简化铸造过程,使本来受工厂条件限制无法生产的大型铸件成为可能。例如,在我国生产第一台12000t水压机的过程中,采用铸焊结构成功地做出长17960mm、直径1000mm、厚300mm的立柱(每根80t)等铸件。图13-17为铸铁床身的分体铸造结构,图13-18为轧钢机架的铸焊结构(255t)。

与分体铸造相反,一些很小的零件,如小轴套等,常可把许多小件毛坯连接成为一个较长的大铸件,这对铸造和机械加工都方便,这种方法称为联合铸造。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。