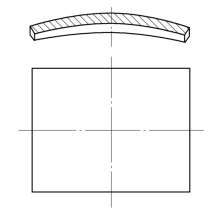

图11-51 平板类铸件的变形

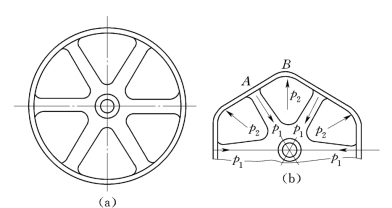

图11-52 皮带轮的变形

铸件处于弹性温度范围内出现的裂纹称为冷裂。冷裂常出现在具有拉应力的应力集中的部位,如铸件内转角处、缩孔、非金属夹杂物等处的附近。结构复杂、薄厚悬殊的铸件容易形成冷裂纹。有的铸件于落砂后未发现裂纹,但内部有很高的残余应力,在清理和搬运过程中因受到撞击,或落砂后受到不均匀的激冷,或因消除应力退火工艺欠当等而开裂。

(https://www.xing528.com)

(https://www.xing528.com)

图11-53 钢铸件冷裂纹外形

冷裂纹的特征是:外形呈直线状或圆滑曲线状(见图11-53),而且常是穿过晶粒而不是沿晶界断裂。断口干净,具有金属光泽或呈轻微的氧化色,这说明冷裂是在较低的温度下形成的。

铸件的冷裂倾向与铸造应力大小及合金的机械性能(强度、塑性和韧性)有密切关系。凡是促使铸造应力增大的因素,也促使冷裂倾向增大。

合金的成分和熔炼质量对冷裂有重要影响。例如,钢中含C、Cr、Ni、Mn等元素高时,由于热导率降低,容易形成冷裂。P增加钢的冷脆性,w P>0.1%时,钢的冲击韧性急剧下降,使冷裂倾向增大。灰铸铁中w P>0.5%时,组织中出现大量的网状磷共晶,增加冷裂倾向。钢液脱氧不足时,氧化铁等夹杂物聚集在晶界上,降低钢的强度和冲击韧性,促使冷裂形成。钢中其他非金属夹杂物增多时,也增加冷裂倾向。

钢的组织和塑性对冷裂也有很大影响。塑性好的钢种不易形成冷裂,如低碳奥氏体钢,能经受1050~1150℃高温浸入冷水的淬火。虽然该钢种(镍铬耐酸钢)导热系数小,在淬火时形成很大的热应力,但因其弹性极限低和塑性好,因此很少形成冷裂。同样是奥氏体的高锰钢铸件,因含碳高,铸件冷却时在奥氏体晶界析出很多脆性碳化物,严重降低了塑性,加之高锰钢容易形成较大的内应力,因此,容易发生冷裂。高锰钢件提前打箱后,放在空气中冷却时常出现裂纹。所以高锰钢件一般要经过“水韧处理”,消除碳化物后才使用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。