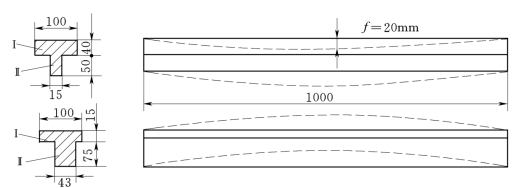

当铸件中残余应力以热应力为主时,厚壁部分或内层具有残余拉应力,薄璧部分或外层具有残余压应力。处于应力状态(不稳定状态)的铸件,会自发地变形以减小内应力趋于稳定状态。有残余压应力的部分自发伸长,而有残余拉应力的部分自动缩短,结果使铸件变形,发生挠曲。图11-49为薄厚不均的T形梁发生变形的情况。变形规律是厚实部分内凹,薄壁部分外凸,如图中虚线所示。

图11-49 T形梁铸钢件的挠曲变形(虚线)

机床床身的导轨部分厚大,侧壁部分较薄,在冷却过程中厚、薄两部分温度相差较大,导轨部分因冷却慢而具有残余拉应力,侧壁部分具有压应力。变形结果导轨面下凹,薄壁部分上凸,如图11-50所示。

(https://www.xing528.com)

(https://www.xing528.com)

图11-50 灰铸铁机床床身的挠曲变形

厚薄均匀的平板类铸件,由于四角及边缘冷却比中心部分快,四周产生残余压应力,而中心部分产生残余拉应力。当平板上下两面有温差时,产生翘曲变形,如图11-51所示。皮带轮铸件[见图11-52(a)]的结构特点是轮缘和轮辐比较薄,轮毂比较厚,铸件冷却后,轮缘内存在残余压应力,而轮毂和轮辐中存在残余拉应力,再加上铸型的阻碍收缩,结果使铸件呈现如图11-52(b)所示的变形。轮毂和轮辐向轮心收缩以减小拉应力,轮缘向外胀出以减轻压应力及铸型的阻力,导致轮缘出现波浪形。

从上述实例可以看出,铸件的变形规律决定于残余应力的分布规律,铸件总是趋向于减轻残余应力而发生变形。厚大部分的表面内凹,薄璧部分表面外凸;对于壁厚均匀的各种铸件,总是散热慢的表面(如接触砂芯的内表而)内凹,散热快的表面外凸。

铸件变形量不仅决定于残余应力的大小,而且与结构的刚度有关。在相同残余应力的条件下,结构刚度越差,铸件变形量就越大。故刚度小的细长杆件、大而薄的平板类铸件易发生变形。箱体形的铸件刚度大,变形量小。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。