铸造应力导致铸件翘曲变形甚至开裂,特别是铸件中的残余应力,如不消除,将降低零件的加工精度,在使用中会继续变形,降低机械性能和使用性能。因此,应设法减小和消除残余应力。

(一)减小铸造应力的措施和途径

(1)选用弹性模量E和热膨胀系数α小的合金作为铸件材质。

(2)减小铸件冷却过程中的温度差。

1)在铸件厚实部分放置冷铁或蓄热系数大的型砂(如碳素砂、镁砂、锆砂等),加速肥厚部分的冷却。

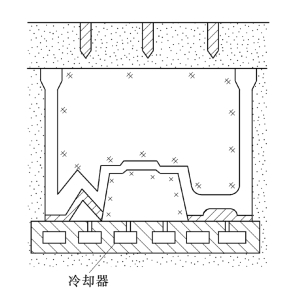

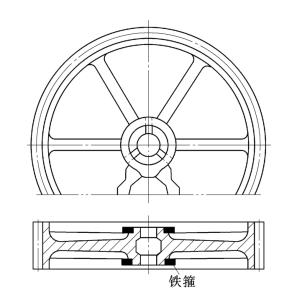

2)对铸件厚实部分的铸型或砂芯实行强制冷却。例如在大型铸钢轮形件的轮毂中心轴孔砂芯中埋设水管,浇注后通水强制冷却。又如,在地坑中造型的大型铸件的厚实部分,除放置冷铁外,还在冷铁下方设置冷却器,通以压缩空气或水强制冷却(见图11 47)。

3)在铸件壁薄处开内浇道,使铸件各部分温度趋于一致。

4)提高浇注时铸型的温度。此法广泛用于熔模铸造和金属型铸造中。

5)将铸件于红热状态开箱取出,尽快置于已加热到500~600℃的保温炉中,保持一定时间使铸件各部分温度趋于一致,然后随炉缓冷至200~250℃出炉。例如中碳钢(w C=0.5%~0.7%)的火车车轮,壁厚不均,在冷却过程中形成很大热应力,易于引起裂纹,因而采用此法,要求入炉时车轮温度不低于730℃,以防发生裂纹。

(3)改善铸型和砂芯的溃散性。

(4)改进铸件结构避免形成较大应力和应力集中。

图11-48为大型轮形铸件轮毂结构的改进实例,用厚度20~30mm的砂芯块,把轮毂分割成2~3块。这样可使轮缘和轮辐收缩时比较自由,避免形成过大的铸造应力和裂纹。最后用两个烧红的圆钢环箍紧被分割的轮毂。

图11-47 床身导轨面的强制冷却

图11-48 改进轮毂结构以减小铸造应力(https://www.xing528.com)

(二)消除铸件中残余应力的方法

1.自然时效

将有残余应力的铸件放置在露天场地,经半年乃至一年以上,让残余应力逐渐自然消退,这种方法称为自然时效。

铸件内存在残余应力,金属晶格发生畸变,畸变晶格上的原子势能高而不稳定,由于长期受到自然气候的作用,使金属原子间不断发生缓慢的能量交换,逐渐趋于平衡,因而使畸变晶格恢复正常,铸件变形,应力消除。

自然时效花费少,但时间太长,近代生产中很少采用。

2.人工时效

人工时效又称热时效或消除内应力退火等。把铸件加热到合金的弹—塑状态的温度范围内,保持一定时间,使残余应力得以消除,然后缓慢冷却,以免重新产生残余应力。铸件的加热、保温、冷却等热处理工艺规范,应根据合金性质、铸件结构和原始冷却条件的特点来确定。总的原则是:在升温和冷却过程中,力求使铸件各部分温度均匀一致,避免温差过大而产生附加应力而引起铸件变形和裂纹。因此升温、冷却速度不宜过高,但从生产率和成本考虑,升温和降温速度又不应过低。生产中一般用实验法确定最佳热处理规范。

3.共振时效

共振时效是一种省时、省能源的先进方法。其原理是:在激振器的周期性外力——激振力作用下,与铸件发生共振,因而使铸件获得相当大的振动能量。在共振过程中交变应力与残余应力叠加,产生局部屈服,引起塑性变形,使铸件中的残余应力逐步松弛、消失,从而达到稳定铸件尺寸的目的。

主要工艺参数是共振频率、动应力和激振时间:

(1)共振频率。可通过调整激振器的频率使工件发生振动,当共振时,振幅达到最大值,此时的频率就是共振频率。

(2)动应力的选择。据资料介绍,动应力接近35N/mm2时获最大效益。一般应用20N/mm2的动应力可获得满意的结果。

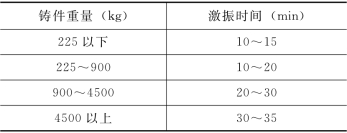

(3)激振时间。应依铸件的原始条件和处理过程中的实际情况而定,重量大的铸件振动处理时间长。推荐激振时间见表11-10。

表11-10 激振时间

共振时效有显著的优越性:时间短,费用低,功率小(735.5W的激振器可处理重50t以上的大铸件),装置小,易操作,省能量,无污染,铸件表面不产生氧化皮,不损害铸件尺寸精度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。