(一)实现“顺序凝固”(又称方向性凝固)

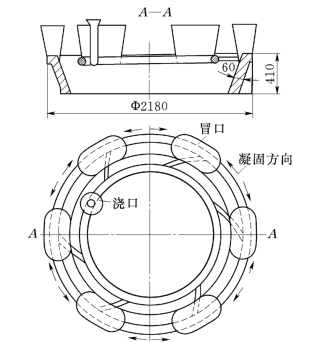

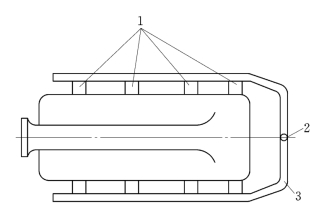

图11-20 依顺序凝固原则拟订的工艺实例

(铸钢件,重1100kg)

“顺序凝固”是防止铸件产生缩孔、缩松的基本工艺原则。顺序凝固的涵义是:创造条件使距离冒口最远的部位先凝固,向着冒口方向逐渐凝固,冒口内合金最后凝固。这样,建立以冒口为凝固终点的由远及近的铸件凝固顺序称为顺序凝固。因凝固方向始终向着冒口,又称方向性凝固。实现顺序凝固能保证铸件在凝固过程中不断地得到冒口内液态合金的补给,使铸件致密。而把铸件凝固过程中所发生的缩孔等的容积转移到冒口内。依顺序凝固拟定的铸造工艺实例见图11-20,图中所示的环形铸钢件重量为1100kg,壁厚60mm。六个内浇道通过冒口,用以加强顺序凝固和冒口的补缩效果。

实现顺序凝固要求满足三个条件:①冒口内金属液的凝固时间应不小于铸件的凝固时间;②冒口内应有足够的金属液补给铸件的收缩;③在铸件凝固过程中,始终有和冒口连通的补缩通道,并要求有一定的补缩通道扩张角。

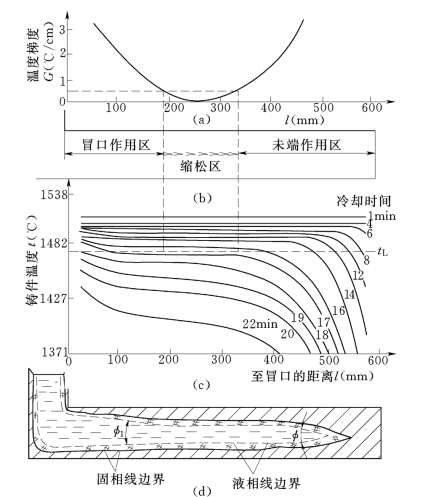

补缩通道扩张角φ(见图11-21)是铸件壁厚两侧等液相线间所形成的夹角。φ角大小,也可说明补缩的难易程度。φ角大,补缩通道宽畅,液—固两相区与铸件中心线相交的区段——“补缩困难区”较短,流动阻力小,容易实现补缩;φ角小,补缩困难。φ角为零时,液—固两相区阻塞着补缩通道,液体难于流入被补缩的部位,导致缩松。若出现φ角小于零的区域,则有反向补缩现象,铸件内会产生缩孔。

φ角的大小主要取决于:①向着冒口方向的温度梯度大,φ角也大;②铸件的结构向着冒口逐渐加厚,则φ角会自然形成。因此,使冒口保温,在铸件末端放置冷铁,采用金属补贴,使铸件结构向着冒口方向增厚,均可加大补缩通道扩张角。

为了实现补缩而克服缩松,对于板状铸钢件,要求向着冒口方向的铸件断面(即前述的纵向断面温度场)上的温度梯度至少应达到0.2~0.4℃/cm;对杆状铸钢件,要求纵断面上的温度梯度应不小于1.5~2℃/cm;对于某些宽结晶温度范围的有色合金铸件,则要求温度梯度达到5.5℃/cm,甚至高到13℃/cm。

图11-21 铸钢平板的补缩通道扩张角和各种因素的关系

(a)凝固时的温度梯度;(b)轴线缩松区的形成;(c)温度场的变化;(d)补缩通道扩张角

顺序凝固的优点是:适应性强,原则上各种合金铸件均可应用,用冒口可有效地消除缩孔;在呈光滑凝固界面、壳状凝固和粗糙界面凝固的条件下,还可以防止缩松。对于大多数厚壁金属铸件(灰铸铁、球铁、蠕铁例外)常用顺序凝固的原则获得健全的铸件。

缺点是:铸件凝固时存在较大温度差,冷却过程中内应力大,容易发生热裂和变形;冒口和金属补贴耗费金属,铸件工艺出品率低;切割冒口、去除补贴费用高,使铸件成本增加;当合金呈糊状凝固或海绵状凝固时,用冒口消除缩松效果欠佳。

可采用以下工艺措施来强化顺序凝固:

(1)在确定浇注位置时,尽量把厚大部位放在上面,以便就近安放冒口。

(2)内浇道在靠近冒口的厚大部位开设,或者使内浇道通过冒口。内浇道个数不宜多。

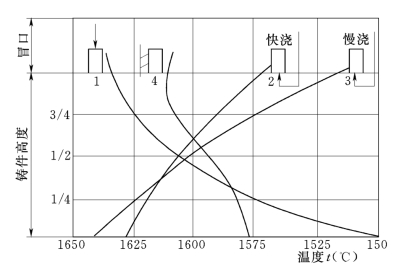

图11-22 浇注系统形式对充型后型内金属温度分布的影响

1—顶注式;2—底注式,快浇;3—底注式,慢浇;4—阶梯式

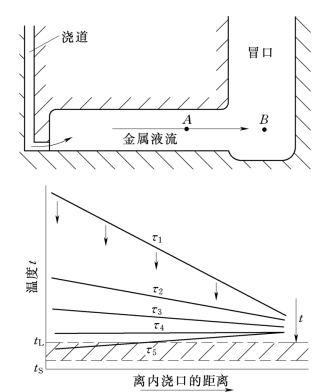

(3)采用顶注式浇注系统,高温慢浇。这样能增加向着冒口的温度梯度,增大补缩通道扩张角。顶注式、底注式和阶梯式浇注系统对浇注后型内金属液的温度分布的影响如图11-22所示。底注式,特别是慢浇,使铸件底部温度高于顶部,出现了反顺序凝固的态势。在这种条件下,如果铸件很厚,顶部冒口大,由于液态合金保持时间长,热对流及冒口热作用的结果,这种反向的温度分布会逐步转化为顶部温度高于底部,而符合顺序凝固的要求。厚壁的不太高的大型铸钢件,为使浇注平稳,常采用底注式浇注系统,如图11-23所示。但对较薄的铸钢件,如采用底注式浇注系统,在铸件底部会形成缩孔和缩松。

图11-23 厚壁铸件内反向温度分布的转变过程

(4)采用补贴。可使靠近冒口的热节顺利地实现顺序凝固。

(5)采用冷铁或其他激冷材料。可消除远离冒口的热节的影响,强化顺序凝固。

(二)实现“同时凝固”

要求铸件各部分同时凝固完毕,无补缩通道,不设置冒口。设计目的是:把缩松(如果存在)最大限度地分散到所有断面上,以减轻对铸件性能的危害,获得合格的铸件。实例如图11-24所示,为灰铸铁拖拉机上盖,铸件长600mm,宽300mm,厚10mm。

实现同时凝固的优点是:铸件内应力小,变形小并很少出现裂纹;节约金属,铸件工艺出品率高;简化造型,减轻了清理铸件的工作量,降低了成本。主要缺点是铸件往往存在轴线缩松。

同时凝固原则主要用于下列条件:

(1)薄壁铸件。各种合金的薄壁件都适合用同时凝固原则进行铸造。浇注期间合金液受到铸型的冷却作用大,外表凝固收缩和内部液态收缩提前进行,并受到浇注合金液的补给。断面上垂直于铸件表面的温度梯度大,倾向于层状凝固。通过多而分散的内浇道的补缩量大。可以获得无缩孔的灰铸铁、球墨铸铁件。对薄壁的铸钢、有色合金铸件可能有轴线缩松,但因表层组织致密,可以保证气密性而不发生渗漏。

(2)接近共晶成分的普通灰铸铁件。凝固初期形成的固体外壳有较高的强度,共晶膨胀能抵偿内部的液态收缩。低牌号灰铸铁件很少产生缩孔、缩松缺陷。

(3)结晶温度范围大、呈糊状或海绵状凝固的合金铸件,如锡青铜,w Si=5%~9%的铝—硅合金件等,缩松倾向十分严重,即使加放冒口也难于消除。采用冷铁或金属型,对表面激冷,使其凝固方式向壳状或粗糙界面凝固方式转化,对防止渗漏有满意的效果。

(4)当热裂和变形成为铸件主要问题时用同时凝固原则。(https://www.xing528.com)

实现同时凝固的工艺措施有:

(1)对于中大型薄壁铸件应使用多而小的内浇道分散地均匀引入金属液。对一般铸件,内浇道应开设在薄壁处。

(2)在铸件过薄的壁缘处开溢流冒口或溢流槽,以降低此处的降温速度,使金相组织和其他部位一致。

(3)在易于形成细小缩孔及缩松的部位,如局部突起、璧的交接处等,造型时安放冷铁或高蓄热系数的型砂等。

(4)缩短浇注时间。

(三)利用铸铁(球墨铸铁、灰铸铁、蠕墨铸铁)的共晶膨胀的实用冒口补缩法

球墨铸铁、灰铸铁、蠕墨铸铁等存在着共晶石墨化膨胀,依铸铁冶金质量、铸件模数大小(冷却速度)和铸型的刚度,使用不同的补缩方法。铸件模数在2.5cm以上,使用高硬度铸型(水泥砂型、干砂型、树脂自硬砂型等)和无冒口铸造;铸件模数在0.5~2.5cm范围内,使用高硬度铸型,应采用压力冒口(直接实用冒口)。模数在0.5~2.5cm范围内,使用湿砂型或壳型,由于铸型松软,应采用压力控制冒口。更薄的铸件,可用浇注系统补缩,铸铁件不必遵循顺序凝固或同时凝固的原则,根据不同条件,利用奥氏体—石墨共晶转变时的体积膨胀,在不用冒口或用很小的冒口的条件下,就可以获得致密的铸件。

图11-24 实现同时凝固的实例

(拖拉机上盖,灰铸铁)

1—内浇道;2—直浇道;3—横浇道

(四)加压补缩

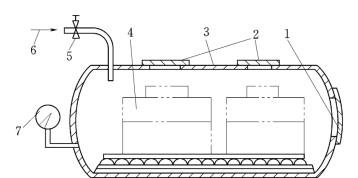

将铸型置于图11-25所示的压力室中,浇注后,迅速关闭压力室,使铸件在压力下凝固,可以消除或减轻显微缩松。建压越早,压力越高,补缩效果越好。在压力作用下可减少或抑制溶解于金属液中的气体析出,从而能减轻显微气孔的形成。

图11-25 压力补缩示意图

1—密封门;2—密封盖;3—压力室;4—铸型(带大气压力冒口);5—阀门;6—进气管;7—压力表

(五)用热等静压法消除内部缺陷

热等静压法可以消除铸件内部缩孔、缩松、疏松、裂纹、气孔等缺陷,改善铸件的性能,提高铸件的可靠性。特别是对性能要求很高的铸件,如飞机用的涡轮叶片等,经热等静压处理后,可减少事故隐患。20世纪60年代中期开始应用,目前已经对耐高温合金、钛合金,铝合金和不锈钢等多种重要铸件进行热等静压处理。

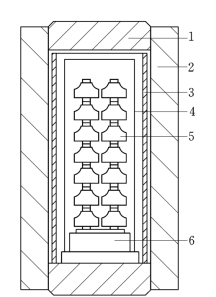

11-26 热等静压处理示意图

1—上塞;2—高压缸体;3—隔热屏;4—炉体;5—铸件;6—支架

图11-26为热等静压处理示意图。铸件之间需用泡沫氧化铝耐火砖隔离,以防处理过程中相互粘连。

热等静压法的基本原理是:在高温、高压下,通过惰性气体介质(如氩气)把压力从各个方向等压地传递到铸件(或零件)表面上,金属经蠕变—扩散结合的过程,使内部空隙(缺陷)闭合而消失。

热等静压法的主要工艺参数是温度、压力和时间。

(1)处理温度。过高会使铸件熔化;过低,达不到蠕变温度,内部缺陷不易消失。处理温度应准确地达到铸件金属的蠕变温度,且静压室内温度应均匀,温度波动范围应小于30℃。温度高有利于金属蠕变和扩散过程,可提高生产率。

(2)压力。压力高有利于加速金属蠕变和孔隙的闭合过程。为了提高缸体的承压能力,缸体外围多用预应力钢丝绳缠绕。处理压力为50~200MPa。

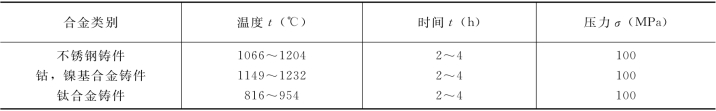

(3)时间。过短,缺陷未能全部消除;过长,晶粒长大,性能降低。在达到要求后,一般依试验选择合适的保温、保压时间。铸件热等静压处理参数实例见表11-7。

表11-7 铸件热等静压参数实例

热等静压法不能消除与铸件表面贯通的内部缺陷,在处理前应设法将表面缺陷封闭,例如用堆焊法。压力介质必须纯净,以免介质中的有害气体污染铸件表面层,介质中的有害气体含量应小于20×10-6。

试验证明,热等静压处理后的铸件,不仅消除了内部孔隙性缺陷,对减轻和消除晶内显微偏析也很显著,改善了机械性能和可焊性,增加了可靠性和实用性。

(六)浸渗技术

用浸渗技术可防止一般铸件因缩孔、缩松而发生渗漏。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。