(一)缩孔和缩松的形成倾向

缩孔或缩松的倾向与凝固方式有关。逐层凝固(光滑界面凝固和壳状凝固)时,倾向于形成集中缩孔。合金的结晶温度范围小、铸件冷却速度高或断面上温度梯度大,有利于层状凝固方式;呈糊状凝固或海绵状凝固时,倾向于形成缩松。合金的结晶温度范围宽,铸件冷却缓慢或断面上温度梯度小,有利于这种凝固方式。就某一铸件而言,会出现不同凝固方式的组合。例如,铸件外表以层状凝固进行,中心部位,可能以糊状或海绵状凝固方式进行。铸件中缩孔、缩松均能产生,且缩孔和缩松的容积可因冷却条件、凝固方式不同而彼此转化。Fe—C合金铸件(碳钢和白口铸铁)在不同条件下,缩孔、缩松容积的分配和比例如图11-18所示。

球墨铸铁具有糊状凝固的倾向,缩孔和缩松的体积依铸型条件而变化。用不同刚性铸型浇注的球墨铸铁试样,外形尺寸变化和缩孔(含缩松)的容积变化见表11-5。当缩孔容积大时,试样尺寸大;而缩孔容积小时,试样尺寸小。说明缩孔容积和铸件外形体收缩容积相互转化。这是由于外壳松软程度不同,内部共晶膨胀压力使型壁移动量不同所致。

图11-18 Fe—C合金中碳钢和白口铸铁件的缩孔和缩松容积分配

(二)缩孔(缩松)容积的理论计算

为简便起见,假设:①金属液在恒温下凝固,固态无相变;②铸件各方向散热条件相同;③忽略浇注期间金属的收缩、凝固的影响;④浇注后内浇道立即冻结。

浇注后铸件表面开始散失热量,并形成固体外壳。铸件内外开始收缩。根据缩孔(缩松)的形成机理可知,缩孔的容积V孔等于铸件外形体积V件和致密金属体积V金之差,即:

![]()

式中 V孔——铸件中缩孔容积;

V件——铸件凝固终了,表面温度为t F时铸件外形体积;

V金——铸件凝固终了时铸件中金属的体积。

表11-5 铸型对球铁试样收缩的影响

从浇注后至铸件凝固终了这段时间内,铸件外表面由凝固温度t S降低至t F,外壳温度下降发生固态收缩。在铸件终止凝固时,铸件外形体积V件为:

![]()

式中 V L——浇注后(铸件外表温度为t S时)铸件的体积,近似等于型腔的体积;

αⅤS——金属的固态体收缩系数。

凝固终止时,V金等于型腔体积减去铸件金属的液态收缩体积、凝固收缩体积及固态收缩体积,即:

铸件继续冷却时,缩孔的容积有所减小,但相对于铸件体积的百分比(即缩孔的相对容积)可认为没有变化。(https://www.xing528.com)

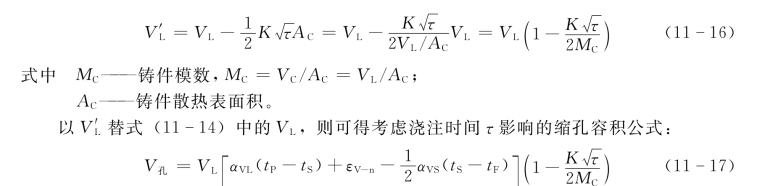

下面介绍考虑浇注时间对缩孔容积影响的计算方法(见图11-19)。由于铸型的激冷作用,浇注期间表面会凝结成固体外壳。待浇满后,未凝固的液态合金的体积V′L比型腔体积小。

浇注结束时,铸件底面的凝固层厚度ξ依平方根定律有:

![]()

而铸件顶面刚充满,ξ顶=0,故铸件表面的平均凝固层厚度ξCP为:

![]()

图11-19 浇注时间对缩孔容积的影响

式中 K——凝固系数;

τ——浇注时间。

浇注后,铸件内金属液的体积V′L等于型腔体积V L减去浇注结束时已凝固的金属体积,即:

(三)影响缩孔容积的因素

由式(11-17)可看出:

(1)金属的液态收缩系数αⅤL和凝固收缩率εⅤ-n,则使缩孔容积增大;而金属的固态收缩系数αⅤS大,则减小缩孔。

(2)铸型激冷能力强,如用金属型,增大了(t S-t F)和K值,使缩孔减小。

(3)提高浇注温度t P,增大缩孔容积。

(4)延长浇注时间τ,减小缩孔容积。当浇注时间等于铸件凝固时间时,缩孔消失。

(5)一般合金铸件,模数越大,缩孔容积相对越大(除了铸态析出石墨的灰铁、球铁、蠕铁之外)。

此外,在铸件凝固初期,型壁移动造成的型腔扩大,会使缩孔容积增大。

对于有一定结晶温度范围的合金铸件,缩松会占有一定体积。上述影响因素对缩孔、缩松总容积的影响,原则上是适用的。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。