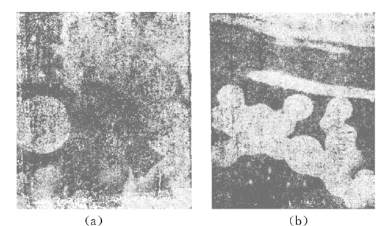

除了从转包顶部浇入铸型的尺寸较大的一次夹杂物以外,悬浮在金属液内的各种一次夹杂物都很小。各种一次及偏析夹杂物在初形成时,仅有几个微米大小。由于密度小、金属液的热对流和元素的扩散,这些微小的夹杂物在不断运动和长大,互相碰撞而聚合。能互相聚合或合并与否,取决于夹杂物的熔点、表面性质和温度等条件。一般来说,夹杂物的熔点低、体积小,和金属液之间的界面张力大,则容易聚合长大。否则,会形成孤立的或链球状的粘连一堆的夹杂物(见图10-20)。

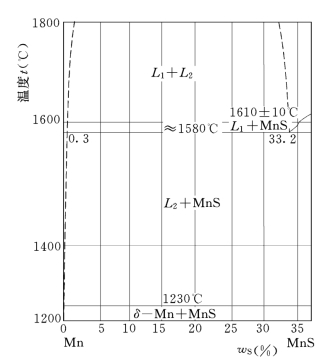

图10-18 Mn—MnS状态图

图10-19 Fe—O二元状态图

几种夹杂物碰在一起会形成更复杂的化合物。如:

图10-20 铁合金中SiO2的形态

(a)孤立的单球;(b)多链球

复杂夹杂物的熔点低,因此可能被重新熔化,在高温下成为液态夹杂物。密度小、尺寸大的夹渣物会上浮,往往成不规则形状聚集在铸件上表面附近;密度和金属接近而形体小的夹渣物,多分散在铸件断面内,存在于晶内或晶界。

夹杂物的分布有如下规律:

(1)能作为金属非自发结晶核心的夹杂物多分布在晶内。

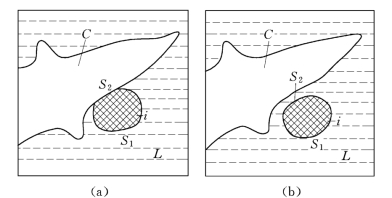

(2)高熔点的固态微小夹杂物,在金属的凝固区内,能为树枝晶所粘附的分布于晶内。否则分布在晶界。固态夹杂物能否同树枝晶粘附,取决于系统自由能的变化ΔF(见图10-21)。(https://www.xing528.com)

![]()

即应满足条件:

![]()

式中 σiC——夹杂物—晶体间的界面张力;

σLi——金属液—夹杂物间的界面张力;

σLC——金属液—晶体间的界面张力;

S2——夹杂物同晶体的粘附面积;

S1——夹杂物同金属液的接触面积。

满足式(10-18),夹杂物可被树枝晶粘附而陷入晶内。当σiC>σLi+σLC时,则夹杂物被树枝晶推开,最后聚在晶界上。

图10-21 夹杂物粘附晶体示意图

(a)粘附后;(b)粘附前

L—液态金属;C—晶体;i—夹杂物

(3)低熔点夹杂物,如FeS等,在铸件结晶期呈液态,降低同残余铁液的界面张力,因此,沿晶界流散。在晶界上形成带尖角的薄膜状的二元或三元硫共晶。这对铸件机械性能是非常有害的,可引起脆性和热裂。

夹杂物越近似球形,对金属基体的机械性能影响越小。夹杂物呈尖角形,甚至包围晶粒沿晶界分布,对金属性能危害甚大,夹杂物越细小而分散,分布在晶内,则危害小。如前所述,非金属夹杂物对铸件的影响不全是坏的,也有好的一面。例如,能作为外来结晶核心的夹杂物,可细化晶粒,提高铸件的机械性能。如何进一步地利用非金属夹杂物的有益作用,控制其大小、形状和分布,消除和减轻其有害作用,仍是有待深入研究和解决的课题。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。