影响析出性气孔的主要因素有:

(1)合金液原始含气量C 0。C0值高,则铸件内固—液界面前沿处液相中气体的量C L也高,形成过饱和区和析出气孔的倾向增大,故促进析出性气孔的形成。

(2)铸件凝固时的外界压力和合金液表面张力。其值越小则越容易形成析出性气孔。

(3)冷却速度。它影响合金的凝固速度R,冷却速度大则R值亦大,这样使得固—液前沿的有效分配系数K e保持在过饱和区的时间缩小,且树枝晶不发达,难于形成封闭的小液池。因而不易形成析出性气孔。

(4)合金液的纯净度。纯净度越高,可作为气泡核心的夹杂物越少,故越不易形成析出性气孔。

(5)气体的扩散系数D。合金液中的扩散系数D越大,结晶前沿液相中气体的量C L、析出气孔的过饱和区域和时间都增大,因而促进析出性气孔。D值大小与气体性质有关,氢比氮的扩散系数大,因此,氢气孔比氮气孔生成更容易。此外,D值与合金成分、温度也有密切关系。

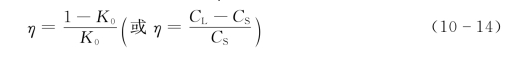

(6)气体在合金中的溶质再分配系数K 0。随着K 0值减小,C L、过饱和区域值均增大。因此,可用K 0值大小来判断合金析出气孔的倾向。若用“气孔准则数η”来判别合金析出气孔的倾向大小,则更有直观性。气孔准则数η定义为:

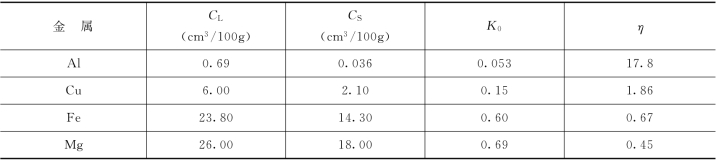

η值越高,则合金析出气孔的倾向亦越大。氢在常用的几种金属中其η、K 0及C L、C S值如表10-4所列。

表10-4 氢在几种金属中的C L、C S及K 0、η值

将η值代入式(10-11),并令x=0,则有:

![]()

气孔准则数η的意义为:凝固界面上液相的气体浓度C LG比原始浓度C0所增加的倍数。

综上所述,防止析出性气孔的主要措施有:(https://www.xing528.com)

(一)减少金属液的原始含气量

(1)减少各种气体的来源。炉料应干燥,避免有机物污染,各种炉前附加物、孕育剂等使用前应预热,去除水分,避免炉料有锈蚀层,炉衬、包衬应充分烘干,控制型砂、芯砂水分,限制有机粘结剂用量,勿使发气量过大;限制树脂中的含氮量,保证充型平稳,避免紊流严重等。

(2)控制熔炼温度。勿使温度过高,防止金属液过度吸收气体。

(3)采用真空熔炼。降低金属液含气量等。

(二)对金属液进行脱气处理

(1)浮游去气法。向金属液吹入不溶气体,使溶解的气体扩散入气泡而逸出。例如,吹入惰性气体;向铝合金中吹入氯气或加入氯盐,形成不溶的AlCl3气泡,将[H]带出;向铜合金中吹入氮气、加入磷铜等。

(2)真空去气法。使已溶解的气体在真空中不断析出而排除。

(3)氧化去气法。如向铜合金中吹入氧气以脱除氢气,然后再加入脱氧剂去氧。

(4)冷凝去气法。将熔炼好的金属液缓慢地冷却到凝固温度,已溶解的气体因降温、溶解度减小而不断析出。再迅速加热到浇注温度进行浇注。这样,气体就来不及重新溶解而降低了含气量。

(三)提高铸件冷却速度

如对容易形成析出性气孔的铝合金,使用金属型铸造,可有效地阻止气孔析出。

(四)提高铸件凝固时的外压

将已浇注铝合金的铸型,置于0.4~0.6MPa的压力室内凝固,能阻止气孔产生。

(五)选择低气孔倾向的合金作为铸件材质

生产经验表明:防止析出性气孔最根本的途径是使用含气量低的金属液。在普通砂型铸造的条件下,应限制合金的含气量,上限为:铸铁含[H]2cm3/100g(即1.8×10-6)。铜合金含[H]1.5cm3/100g(即1.35×10-6)。铸钢中含[H]11.1cm3/100g(即10×10-6)。灰铸铁含[N]不超过1.6~6.4cm3/100g(即20~80×10-6)。可锻铸铁含[N]8cm3/100g(即100×10-6)。超出此限度就容易出现析出性气孔。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。