在铸件凝固时期,固体和液体金属中的气体含量服从溶质再分配规律,因而与气孔析出有密切关系。

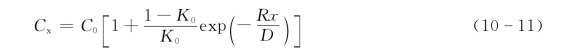

为研究简便,假定在铸件凝固过程中:①合金液中的气体溶质只存在扩散,而无对流、搅拌现象;②气体在已凝固的固体中扩散甚微,可忽略不计;③铸件呈平界面自左至右单向凝固。这样在稳定生长阶段,可应用固—液界面前液相中的溶质分布方程来描述合金液中气体的分布规律:

式中 C x——距离固—液面为x处的液体中气体的质量分数;

C0——凝固前合金液中的气体质量分数;

K 0——溶质平衡分配系数;

D——气体在合金液中的扩散系数;

R——凝固(或界面推进)速度;

x——到固液界面的距离。(https://www.xing528.com)

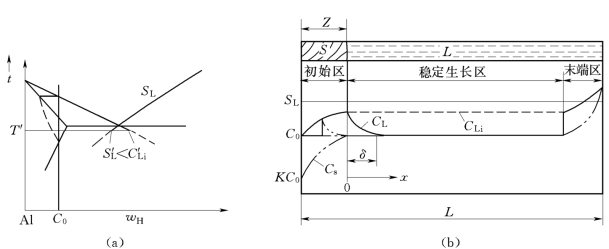

对于K 0<1的铸造合金,依式(10-11),气体溶质在合金液中的分布如图10-14所示。初始析出的固相中溶质含量为K 0 C0,在界面上(x=0处),液相中气体含量C Li在稳定生长阶段中为C0/K 0,显然,在这种条件下结晶时,C0/K 0不可能超过合金液的溶解度S L。但在临近结束时的末端区,C Li和C S由于气体溶质进一步富集而超过S L[见图10 14(b)右端]。从图10-14(a)中也可看出;铸造时合金处于非平衡结晶条件下,特别是冷却较快,当降温至T′时,则残余液体中气体的C′Li>S′L(S′L为T′温度时的金属液的气体溶解度),形成过饱和。

图10-14 K 0<1的铸造合金凝固时气体过饱和区的形成

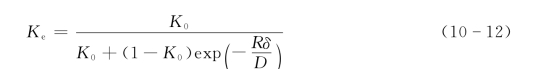

在铸件凝固期,当同时存在溶液的溶质扩散和对流传质的条件下,采用非平衡结晶的“有效分配系数K e”更方便。K e定义为固—液界面处固相中气体的含量C Si和剩余液相中平均含量C LB之比。K e和平衡分配系数K 0、边界层厚度δ、凝固速度R、扩散系数D之间有如下关系:

自铸件凝固开始,溶质开始富集(K e≠K 0),建立初始区(约0.1mm)后,K e即为常数。由于扩散和对流传质只能使液体部分混合,这时K e的取值范围为:K 0<K e<1。剩余金属液中的平均质量分数C LB方程为:

![]()

显然,随凝固层厚度δ趋向于总长L,液体中气体的C LB越来越高,最终超过S L形成过饱和区。而实际铸件中,若出现其他结晶界面,液相为四周枝晶封闭,这些被封闭的残余合金液池通常很小,气体质量分数可视为均匀的。随着结晶进行,残余合金液的气体浓度不断升高,以后结晶的固相中的气体浓度也不断升高,气体析出压力不断加大,到凝固末期达最大值。当析出压力超过临界值时,则形成析出性气孔:在液相中形成的气孔一般呈球形或扁球形,于固相中析出的气孔,如钢中的“白点”,多呈裂纹形;气体析入树枝晶间的微观缩孔中,则形成不规则形状的气缩孔。

即使浇入型腔的合金液中初始气体浓度并不高,小于饱和浓度,但因凝固时气体溶质再分配的结果,在最后凝固区的液相中,气体浓度仍可能超过饱和浓度而析出气孔。在冒口下部和铸件热节处,往往易于形成析出性气孔。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。