(一)气孔的影响

气孔破坏铸件材质的连续性,减少铸件的有效承载面积;在气孔周围造成应力集中,成为零件断裂的疲劳裂纹源,从而降低铸件的机械性能。尤其是裂纹状和尖角形气孔,不仅增加缺口的敏感性,而且会大大降低零件的疲劳极限;弥散性气孔,或在凝固时枝晶间的析出气孔(气缩孔),使铸件组织疏松,降低铸件的致密性,在水压试验时会发生渗漏;暴露在重要加工表面上的气孔,常使铸件报废。

以固溶体形式存在于金属内部的气体对铸件危害较小,但一般也会降低铸件的韧性。铸铁中固溶有氢,会增加白口倾向。含有氢的铸铁液,其流动性较低。例如,含[H]为0.72×10-6的铸铁,流动性为53cm;而含[H]为3.69×10-6的同样成分的铸铁,流动性降为39cm.

(二)非金属夹杂物的影响

非金属夹杂物随其类型(如熔点高低,是否润湿金属液等)、形状、大小、数量及分布的不同,对铸件质量影响也不同。非金属夹杂物有如下有害作用:

(1)缩小金属有效断面积,降低机械强度。

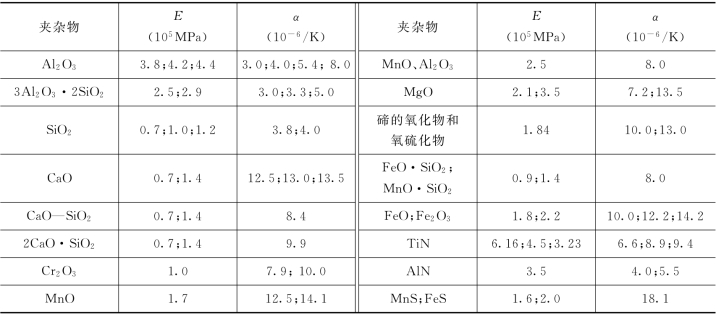

(2)尖角形的夹杂物引起应力集中,同时它与金属基体的弹性模量和膨胀系数不同,会降低铸件的疲劳强度和冲压韧性,特别是热疲劳强度。夹杂物的弹性模量越大而热膨胀系数越小时,则基体内产生的拉应力越大,夹杂物尖角处的应力集中越严重。表10-1列举了某些夹杂物的弹性模量E和膨胀系数α值。钢的弹性模量E=2.2×105 MPa,膨胀系数α=13×10-6 K-1。图10-5为夹杂物引起裂纹源的扩展过程。

(3)和金属晶体相润湿的易熔夹杂物,如钢中的FeS,会进入晶间孔隙,形成沿晶界分布的脆性薄膜,不仅降低强度且能引起热裂。

(4)金属液中含有大量的难熔非金属夹杂物时,会显著降低金属的流动性。

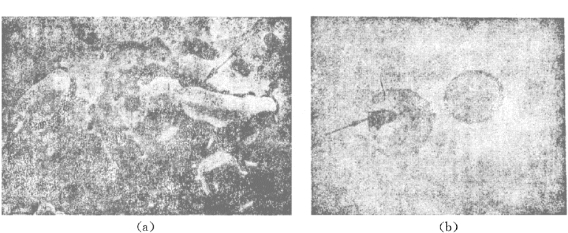

(5)低熔点夹杂物促成微观缩孔(如钢中FeO)、微观气孔或气缩孔(如铁中的MnS),见图10-6。

表10-1 夹杂物的弹性模量E和膨胀系数α

注 表中不同数据,来自不同文献。(https://www.xing528.com)

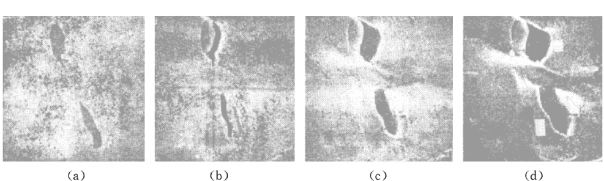

图10-5 MnS在钢中引起的裂纹

(a)原始态;(b)受力后产生裂纹;(c)、(d)裂纹扩展

图10-6 夹杂物引起的气缩孔

(a)钢中FeO产生的气缩孔;(b)可锻铸铁中MnS产生的气缩孔

(6)出现在重要加工面的渣孔常会使铸件报废。

总之,球形、细小而分散、数量少、密度小及不同金属相润湿的夹杂物,有害作用小。另一方面,人们也常利用某些夹杂物的有益作用:

(1)形成非自发核心,细化晶粒,提高机械性能。例如,钢中的TiN、Zr N、BN等。可作为迫生晶核的非金属夹杂物一般具有熔点高、分散度大的特点。

(2)提高铸件的硬度及耐磨性。例如,铸铁中的二元磷共晶,钢中的氮化物、碳化物等。

(3)提高切削性能。当钢中含有微量Ca、S时形成球形硫化物,直径在10μm以下,分布于晶内,能显著改善钢的切削性能。

因此,人们常把钢铁中的氮化物,磷化物、碳化物、硼化物等有益于铸件质量的非金属夹杂物,不视为“夹杂物”,而看成金属的组成相。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。