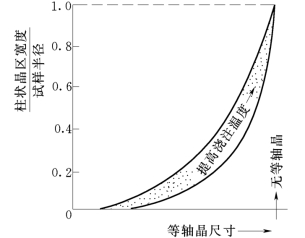

图8-57 浇注温度对柱状晶区宽度及等轴晶尺寸的影响

(一)等轴晶组织的获得和细化

获得等轴晶组织的原则是使液态金属中同时或不断产生新晶核,以阻止柱状晶的生长。晶核越多则形成的等轴晶晶粒就越细。主要措施如下:①降低浇注温度;②孕育处理;③加强液态金属的运动。

1.降低浇注温度

降低浇注温度是缩小柱状晶区和扩大等轴晶区并细化晶粒的有效措施。图8-56及图8-57已示出这种效果。

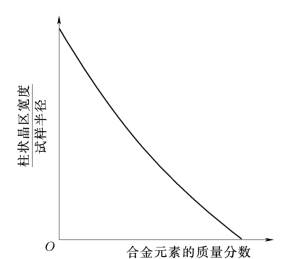

图8-58 合金元素含量对柱状晶区宽度的影响

降低浇注温度能使液态金属与型腔壁及浇道壁接触时就产生大量晶体并自型壁脱落。降低浇注温度能使已游离的小晶体在随后的飘移中重新熔化的可能性减小。

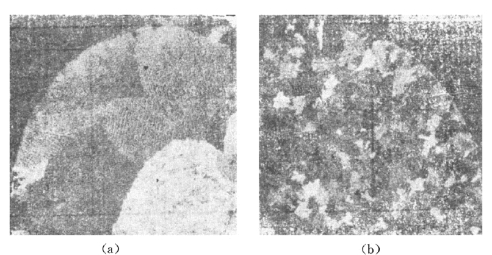

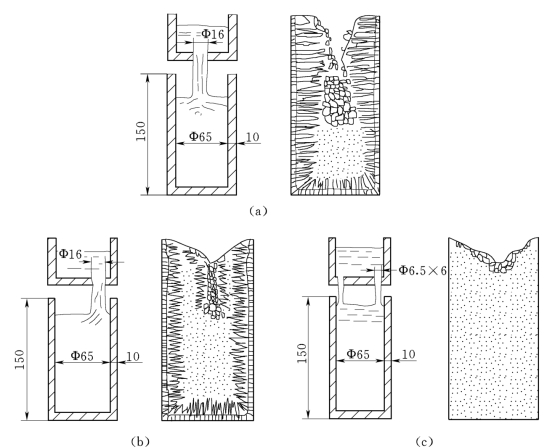

图8-59是浇注温度对锡青铜(w Sn=10%、w Zn=2%)宏观组织的影响。在1150℃浇注时得到的宏观组织,等轴晶晶粒很粗大(约Φ4mm);在1070℃浇注时得到的宏观组织,等轴晶晶粒细小(约Φ0.6mm)。

必须指出,对于形状复杂的铸件,为获得细等轴晶组织不宜采取降低浇注温度的工艺措施,因为那样会严重降低合金流动性使充型困难。

2.孕育处理

图8-59 浇注温度对锡青铜宏观组织的影响

(a)1150℃;(b)1070℃

在液态金属中加入孕育剂,促进液态金属内部形核从而获得细等轴晶的方法称为孕育处理。关于孕育的作用,目前有两种观点:一种观点认为孕育剂主要起促进非自发形核作用;另一种观点认为孕育剂主要使溶质偏析系数增大,使枝晶易产生更细的缩颈,促进晶体自型壁脱落和晶枝的熔断脱落,从而增加飘移于型腔内部的小晶体数量。

(1)非自发形核作用。加入液态金属中的孕育剂本身,在大多数情况下,并非就是非自发晶核,但它能与液态金属中的某些元素发生反应,形成高熔点化合物并在液态金属中弥散分布。这些化合物与欲细化相符合界面共格对应原则,可作为欲细化相的非自发晶核,从而起细化作用。例如,钛以Al—Ti中间合金或钛盐形式加入铝液中,钛与铝形成Al Ti3,它与Al符合界面共格对应原则,故可作为铝结晶时的非自发晶核,从而细化铝的晶粒。又如钢中加Ⅴ、Ti等,能形成ⅤN、ⅤC、TiN、TiC等高熔点化合物,细化钢的晶粒。这些孕育剂起着形核作用,故又称为形核剂。为保证形核剂的有效作用,必须控制结晶过程中出现超过非自发形核所需过冷度的成分过冷。

(2)溶质偏析的作用。如果所加入的孕育剂元素能促使在型壁上产生的晶体和枝晶分支的根部形成缩颈,则易使它们自型壁脱落和自晶枝熔断脱落,而且还能促进晶体增殖。因此该元素就起到扩大等轴晶区和细化晶粒的作用。

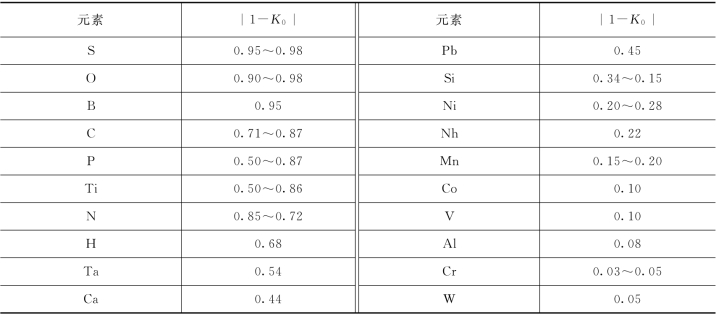

由于缩颈是由固—液界面前沿液相中溶质偏析造成的,因此溶质偏析程度越严重则缩颈越细。偏析程度的大小取决于溶质平衡分配系数K 0,对于K 0<1的合金,K 0值越小,结晶过程中造成的溶质偏析程度就越严重;反之,对于K 0>1的合金,K 0值越大,则偏析程度越严重。因此可以用1-K 0的绝对值(即|1-K 0|)作为描述固—液界面前沿液相的溶质偏析程度的参数,|1-K 0|简称溶质偏析系数。不论K 0<1或K 0>1,凡偏析系数大的元素,对晶粒细化的作用就大。|1-K 0|数值的大小就成了选择晶粒细化剂的依据。表8-3列出钢中各元素的偏析系数。

表8-3 钢中各元素的偏析系数

由表8-3可知,S在钢中的偏析系数最大,因此钢中含硫较多容易形成等轴晶;但当加入足够量锰后,由于产生MnS使S固定,导致形成粗大柱状晶(援引此例仅是为了说明偏析元素的影响,并非建议加硫以获得细小等轴晶,因为硫是钢中有害杂质)。钢中加硼能消除柱状晶,细化等轴晶,因为硼在钢中的偏析系数很大。

形核剂和起溶质偏析作用的元素联合使用可获得更细的晶粒,故通常复合孕育剂比单一孕育剂有更好的细化晶粒效果。例如,高锰钢采用硼加稀土元素作复合孕育剂所得的晶粒比单独加硼或单独加稀土元素的要细。

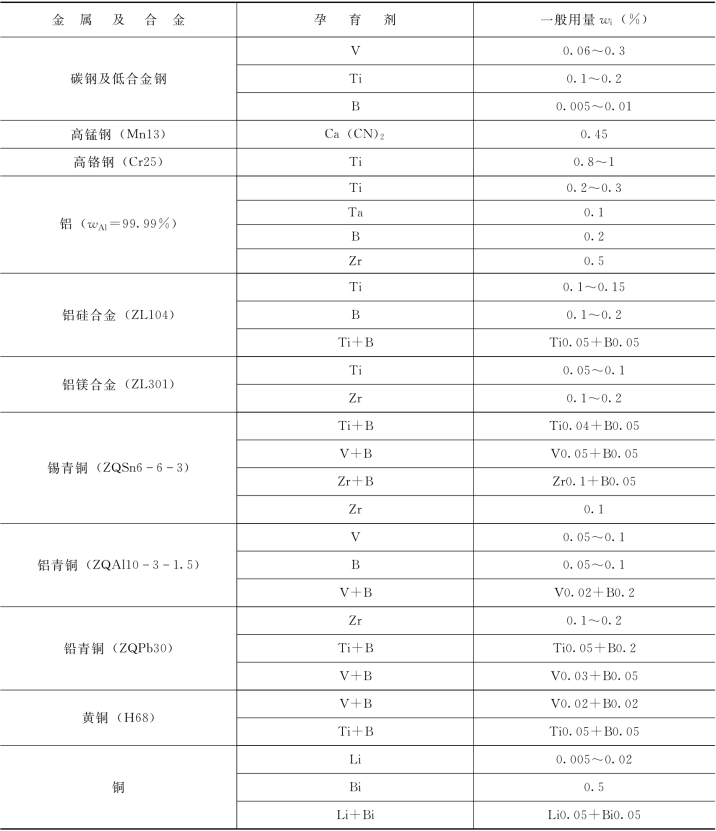

表8-4列出某些金属和合金常用的孕育剂。

表8-4 某些金属和合金常用的孕育剂

表8-4中的孕育剂仅用于细化纯金属、单相固溶体合金、共晶型合金的初生固溶体相晶粒。

3.悬浮浇注

悬浮浇注是一种很有发展前途的新浇注工艺,其特点是在浇注铸件时将一定数量的金属(合金或化合物)粉末冲入金属液流中,使粉末材料与液态金属混合均匀,然后进入型腔。液态金属中的金属粉末在结晶过程中发挥孕育处理和降低液态金属温度的作用,可消除柱状晶细化等轴晶,减少金属体收缩,消除轴线缩松,减少热裂倾向,减少偏析,改善非金属夹杂物形态及分布等,从而提高铸件性能和质量。

所加入的粉末状金属材料称为悬浮剂,由于它起冷却液态金属的作用故又称为微型冷铁。悬浮剂材料与被处理金属在结晶结构上应相同或相近。例如,用铁粉做悬浮剂处理高锰钢(Mn13),其组织和性能没有改善;而使用锰铁粉则可完全消除柱状晶,显著提高机械性能和减少热裂倾向。对于普通碳钢,最好的悬浮剂是标准的铁粉。也可以采用由多种粉末材料组成的复合悬浮剂,例如碳钢用的悬浮剂可以是铁粉加上锰铁粉。高锰钢用的悬浮剂由锰铁粉加稀土合金粉或其他金属(如Ti、Ⅴ、Zr等)的粉末。为了获得最好效果,悬浮剂的熔化温度应接近于被处理合金的熔化温度,当型腔内全部金属降到凝固温度(即液相线温度)时,全部悬浮剂应当熔化完毕;过早熔化或不能全部熔化都降低效果,为此对悬浮剂粒度有一定要求。以碳钢中加纯铁粉为例,纯铁粉熔点虽高于碳钢,但纯铁粉在钢液中会增碳,从而降低熔点而熔化,熔化后形成的原子集团可作为结晶时的晶核。

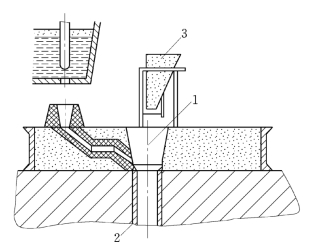

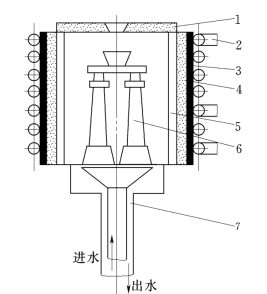

悬浮浇注工艺应保证正常的浇注速度,并在整个浇注过程中以一定的速度连续加入定量的悬浮剂,使其均匀分布于液态金属中。图8-60所示的是悬浮浇注用涡流导入法的浇注系统。此外,悬浮浇注的钢液流动性比普通情况低15%~20%,因而浇注系统的内浇道需适当加大。

4.加强液体金属的运动

图8-60 注用涡流导入法的浇注系统

1—离心集液包;2—直浇道;3—料斗

采用不同的方法(例如振动、搅拌、冲刷等)使正在生长的枝晶分支熔断脱落,或促使凝固初期晶体从型壁及一切可能产生它的表面上脱落,以利于等轴晶区的扩大和晶粒细化。所有这些方法都涉及到一定程度的物理扰动,故亦称动态下结晶。

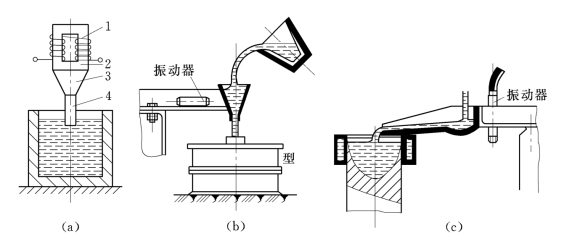

(1)振动。可分为气动振动、机械惯性振动、电磁振动和超声波振动等方法。按施振时间和部位不同,又可分为振动结晶和振动浇注两种方法。

振动结晶法对纯金属和固溶体合金有显著效果,可消除柱状晶和传晶粒细化;但振动却使孕育铸铁中的共晶片状石墨和变质铝硅合金中的共晶硅粗化。这说明振动破坏变质作用;振动有助于金属液向枝晶分支的间隙流动,对补缩有利;振动(尤其是超声波振动)会在金属液内部产生“空穴”现象,形成很多显微空穴,使溶解于金属液的各种气体容易扩散入内部结成气体分子,甚至成为气泡核心、形成气泡而浮出液面。因此振动结晶有良好的除气作用;振动结晶法在细化晶粒和消除柱状晶的同时,也减轻了偏析。

振动时从型壁上脱落以及由枝晶分支上熔断的小晶体,只有在金属液内不被重熔的条件下,才能有效地起细化晶粒的作用。因此,当浇注温度较高时,施振时间应延长。

振动浇注法:能用于各种复杂的铸型而不致使砂型损坏[见图8-61(b)]。振动器安装在口杯或浇注槽上[见图8-61(c),用于连续铸锭]。浇注时让金属液流过振动着的浇口杯或浇注槽进入型腔。

应用振动浇注法时,要求浇注时在浇口杯或浇注槽的壁上能形成一薄层金属固体壳,这样,在固—液界面上生长的枝晶在振动力和冲刷力的作用下,能发生晶枝的脱落或熔断,使这些游离的小晶体随浇注液流进入型腔,在结晶过程中起晶核作用,从而使铸件或铸锭晶粒细化或缩小柱状晶区。因此,浇注温度不宜过高。浇注温度太高,导致浇口杯或浇注槽壁上不发生结壳,即不产生或很少产生游离的小晶体。此外,游离的小晶体在过热的金属液中极易重熔。

振动浇注法适用于任何种类的铸型。如砂型、金属型、熔模铸造的壳型、离心铸型和连续铸型等;也可用于各种铸造合金,如铝合金、锌合金、铜合金、碳钢及合金钢等。但振动浇注法不能减轻铸件缩松和气体含量。在这方面,不如振动结晶效果好。(https://www.xing528.com)

几种振动结晶和浇注法的原理图示于图8-61。

图8-61 振动结晶和振动浇注原理

(a)超声振动结晶;(b)浇口杯振动浇注;(c)浇注槽振动浇注

(2)搅拌及冲刷。

1)用旋转磁场使液态金属旋转。在铸型(或结晶器)外侧放置多相电动机的定子,通以三相交流电形成旋转磁场。铸型(或结晶器)内的液态金属在旋转磁场的作用下产生感应电流,它与磁场相互作用并产生与定子旋转磁场相同方向的力;在此力作用下,液态金属开始旋转且很快达到与旋转磁场几乎相等的速度。由于铸型(或结晶器)是静止的,凝固层与铸型(或结晶器)不参加旋转,因此旋转的液态金属不断冲刷型壁和以后的凝固层,这种冲刷作用很强。磁场的开动是通过电来控制的,从理论上说,它可以根据需要施加于凝固过程的不同阶段,可以使铸件外部为粗晶粒而内部为细晶粒,也可以使铸件的不同部分获得不同的晶粒组织。

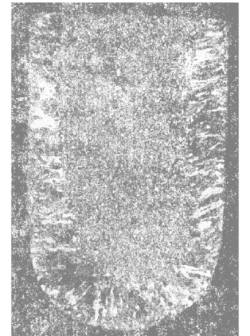

图8-62是在铜型中浇注的纯铝铸件。外层为激冷层,向内长出柱状晶,一旦加上旋转磁场未凝固的铝液将强烈旋转,冲刷凝固层表面而使其界面上晶体大量脱落,凝固后形成很细的等轴晶。

图8-62 在旋转磁场下凝固的铝铸件的宏观组织

旋转磁场可以明显细化单相合金及共晶型合金的初生固溶体相,但对共晶组织则未必有利,有时反而使共晶组织粗化。旋转磁场对铸型(或结晶器)有特殊要求,它要求用非磁性材料制造,否则磁力线难以直接加到液态金属中去。它还要求用薄壁铸型以尽可能减小液态金属和定子之间的间隙。

旋转磁场大都用于连续铸锭,也可用于浇注普通锭模铸锭,偶尔也用于砂型铸件。

2)使铸型变速或不断变向旋转。为了获得细等轴晶,必须强化液态金属与铸型及已凝固层之间的相对运动。为此,可采用周期地改变铸型的旋转方向或改变旋转速度的方法,利用液态金属的惯性力来冲刷凝固层界面。利用这种方法可使同一铸件获得特殊要求的宏观组织。例如,欲使铸件表面获得柱状晶可在适当的铸造条件下使金属在恒速下凝固。经一段时间后再周期地改变铸型旋转方向,此后便可在内部得到细等轴晶组织。

3)利用液流对型壁的冲刷。加强型壁附近液态金属的流动有助于型壁晶体的脱落,因此可利用浇注时液流对型壁的冲刷来消除柱状晶并细化晶粒。

图8-63对比了Al—Cu合金(w Cu=0.2%)铸锭用不同浇注方法获得的宏观组织。

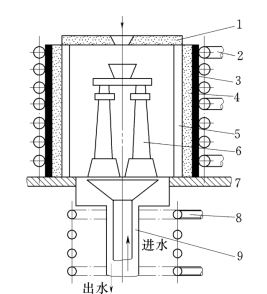

图8-63 AI—Cu合金(w Cu=0.2%)铸锭的宏观组织

(a)中心顶注法;(b)靠近型壁的顶注法;(c)靠近型壁的雨淋浇注

采用中心顶注时[见图8-63(a)],铸锭中主要是柱状晶和缩孔下方的粗大等轴晶,采用靠近型壁顶注时[见图8-63(b)],等轴晶区扩大并细化;采用靠型壁的雨淋浇口浇注时[见图8-63(c)],铸锭断面上全部是细等轴晶。此外,靠近型壁处液面的波动对等轴晶的形成也有很大的促进作用。

5.提高冷却速度

对于薄壁铸件,采用金属型以提高冷却速度,使整个铸件断面产生很大的过冷,可获得细等轴晶。但对于厚壁铸件或热导率较差的合金,采用金属型比采用砂型更易获得柱状晶,特别在高温浇注时更是如此。这是因为金属型的激冷能力比砂型大得多,使靠近型壁处的液态金属产生很大的过冷,在型壁上形成大量彼此接近的晶体并且很快长成凝固壳。这种凝固壳不断加厚,此时即便其前沿液相中存在流动,晶体也难以从型壁上脱落,所以在型壁上形成柱状晶。反之,如果采用砂型,则型壁上不易形成凝固壳,当型壁附近液态金属有流动时晶体便有可能自型壁上脱落,尽管为数不多但却能在柱状晶形成之前均匀分布于整个铸件断面,阻碍柱状晶的形成,从而获得全部粗大的等轴晶组织。

(二)单向凝固技术

高温条件下工作的耐热合金涡轮叶片的宏观组织如今都是柱状晶(晶界与叶片主应力平行)则涡轮叶片将具有很高的抗蠕变性能;如只由一个柱状晶构成的单晶叶片,其性能更高。获取柱状晶组织必须采用单向凝固技术。

图8-64 功率降低法单向凝固

1—保温盖;2—感应圈;3—玻璃布;4—保温层;5—石墨套;6—壳型;7—结晶器

图8-65 高速凝固法单向凝固

1—保温盖;2—感应圈;3—玻璃布;4—保温层;5—石墨套;6—壳型;7—辐射挡板;8—冷却圈;9—结晶器

1.单向凝固(亦称定向凝固)技术

欲使柱状晶充分发展,必须在柱状晶生长方向的固—液界面前沿液相中避免形成新的晶核,即抑制等轴晶形成。为此应做到:①严格的单向散热,绝对避免在侧面形核和生长;②保证固—液界面前沿液相中有足够大的正温度梯度,并减小界面前沿液相中的成分过冷,保证型腔中液态合金液面上不产生晶体,以防止其沉积形成等轴晶;③防止液态合金氧化,以提高液态合金的纯洁性;④避免金属液对流、搅拌、振动。

自20世纪60年代以来,单向凝固技术的发展经历了三个基本阶段;功率降低法(PD法),高速凝固法(HRS法)和液态金属冷却法(LMC法)。与此同时相应地发展了三代单向凝固装置。

图8-64是功率降低法单向凝固示意图。由于已凝部分不断加厚且在炉内受炉内热辐射,其传热能力不断下降,不但引起凝固速度放慢,而且界面前沿液相中温度梯度大幅度降低,从而导致柱状晶逐渐粗大,最后出现粗大等轴晶。这种方法生长的柱状晶长度不过180mm左右。

图8-65是高速凝固法单向凝固示意图。由于铸型移至炉外使已凝部分的散热大为加强(图中冷却圈的作用是为了进一步加强已凝部分的散热),所以保证固—液界面前沿液相中有足够大的温度梯度(26~30℃/cm)和较高的凝固速度(23~27cm/h)。这种方法生长的柱状晶长度可达300mm以上。柱状晶较挺直,枝晶组织细。

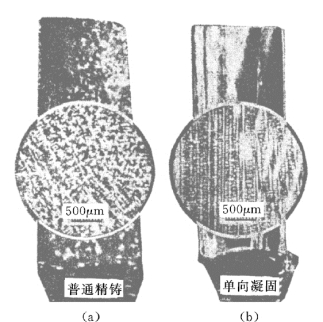

图8-66 单向凝固和普通精铸叶片的宏观组织

液态金属冷却法的工艺过程与高速凝固法相同,只是将铸型移出加热炉后浸入金属浴中,金属浴保持在一定温度范围内。通常使用的金属浴有:锡、镓—铟合金、镓—铟—锡合金等,它们的特点是低熔点、高沸点、大热容量;因而能更进一步加强已凝部分的敞热,使界面前沿液相中的温度梯度高达200℃/cm,可得到极长的柱状晶。

图8-66是单向凝固和普通精铸叶片宏观组织的比较。

2.单晶体铸件的获得

如果铸件开始结晶时只有一个柱状晶,就有可能在单向凝固条件下使铸件只由一个晶体构成。这就是单晶体铸件。生产单晶体铸件多用选晶法。而提拉法—籽晶法多用于生产单晶体。

图8-67是生产单晶体叶片的铸型。叶片型腔下方有一个螺旋生长器,再往下是形核空腔。形核空腔下端紧靠水冷结晶器。液态合金在形核空腔中生长成许多柱状晶,螺旋生长器只选择了其中一个穿过螺旋而进入型腔生长,最后生长成由一个柱状晶构成的单晶叶片。可见螺旋生长器是作为铸件结晶时选择单晶之用,故称单晶选择器。单晶选择器除上述螺旋形细腔外,还有其他形式。

应当指出,用单向凝固生产的单晶体叶片虽由一个柱状晶构成,但仍是以树枝状生长的一个柱状晶,并非半导体工业中生产的无缺陷的单晶体。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。