枝晶间距指的是相邻同次枝晶之间的垂直距离。主干间距(一次间距)为d 1,二分枝间距为d 2。枝晶间距越小,组织就越细密,元素偏析范围也就越小,故铸件越容易通过热处理而均匀;显微缩松和非金属夹杂物更加细小分散,因而性能高。近年来枝晶间距问题日益受重视。

纯金属的枝晶间距决定于界面处结晶潜热的散失条件,而对一般单相合金的枝晶间距可认为:

式中 d 1,d 2——一次枝晶间距、二次枝晶间距;

a,b——与合金性质有关的常数;

G L——测量枝晶间距部位凝固期间界面—液相一侧的温度梯度;

R——界面的生长速度;

ΔT S——该处的非平衡结晶温度范围;

n 1,n 2——指数,n 1=1/2,n 2=1/3。

由此可见:(https://www.xing528.com)

(1)决定枝晶间距的首要因素是G L与R。在晶体生长过程中某处液相温度梯度越高,生长速度越快,则枝晶间距就越小。实际上,(G L R)项为该处的冷却速度v(即v=G L R)。也就是说,铸件某处的局部冷却速度越快,则其枝晶间距越小。

(2)二次枝晶间距d 2还与晶体某处的非平衡结晶温度范围ΔT S有关。实际上ΔT S/G L R就是晶体在该处的局部凝固时间τf(即τf=ΔT S/G L R)。因此,晶体某处的非平衡结晶温度范围越小或局部凝固时间越短,二次枝晶间距也就越小。

(3)常数项a、b表明了合金性质对枝晶间距的影响。

实践表明,胞状生长特别是平面生长只存在于严格控制生长条件G L/R和合金成分C 0的单向结晶或单晶生长过程中,而大多数合金在一般铸造条件下总是按枝晶生长方式结晶,并且往往呈现出高度分枝的形态。枝晶结构对铸件的机械性能有显著影响,而残存于枝晶间饱含溶质的液相行为,则是导致铸件偏析、缩松、夹杂和热裂等缺陷的重要原因。

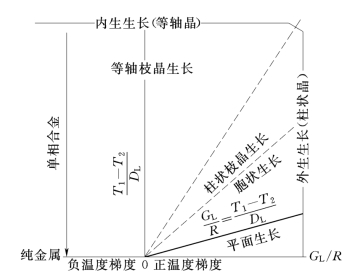

图8-39 金属性质(T1-T2)/DL和工艺条件GL/R对纯金属和一般单相合金结晶特点影响的示意图

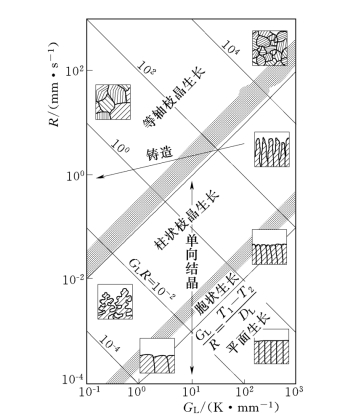

最后,以图8-39、图8-40作为本节的小结。一般单相合金结晶时的界面生长方式和晶体结构形态取决于工艺条件和成分条件共同作用下的成分过冷。纯金属的结晶则可作为一般单相合金在C0=0下的一个结晶特例,它是由温度梯度G L所决定的热过冷所控制的。图8-40表明,对一定成分的单相合金的结晶过程,工艺条件G L和R则是支配其结构形态和细化程度的主要参数。G L/R的数值从右下方向左上方逐次递增,晶体的结构形态也逐渐从界面前沿的柱状晶发展成为树枝状结构的等轴晶(图中灰色条带为结构形态转变区);与此同时,G L R的大小则控制着各种结构形态的微观尺度。随着G L R自左下方向右上方逐渐增大,组织也逐步细化。在单向凝固中,独立地改变G L和R,可以获得各种不同结构形态和细化程度的组织。在铸造生产中,冷却速度v=G L R受到金属和铸型热物理性质的制约,其组织特征只能在图示范围内变化。快速冷却有利于组织的细化,但温度梯度高却不易形成等轴晶;相反,慢速冷却又易于形成粗大的等轴晶。

图8-40 工艺参数G L和R对单相合金结晶特点的影响(T 1-T 2≈50K)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。