(一)成分的影响

合金的流动性与其成分之间存在一定规律性。在状态图上,对应共晶、纯金属、金属化合物的成分,流动性出现极值(最高点);对应结晶温度范围大的成分,流动性出现低值,见图6-9。

图6-9 Sb—Cd合金的流动性

Fe—C合金的流动性和状态图的关系见图6-10,左边表示的是在一定过热度(Δt=常数)条件下的流动性,右边表示在一定浇注温度下的流动性。可见,在常用的亚共晶铸铁中,C量增加,流动性增高。共晶成分的铸铁具有最高的流动性。实践中,铸件是在一定温度范围内浇注的,人们的体验是低碳钢的流动性不如高碳钢,虽然前者的结晶温度范围小。但铸铁的流动性比铸钢好,铸钢的过热度小,特别是低碳钢的过热度更小,是其原因之一。

合金元素对Fe—C合金的流动性影响如下:

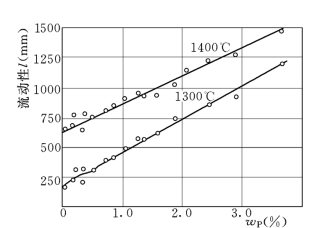

(1)P。使铸铁的液相线温度下降,且是表面活性物质,降低黏度和表面张力,能显著地提高铸铁的流动性。但磷使铸铁变脆。对不受载荷的艺术品铸件;适当提高含磷量,可获得清晰的花纹和轮廓。对机械铸件,通常不采用增磷法来提高流动性。磷对铸铁流动性的影响见图6-11。

(2)Mn和S。锰单独存在时,对铸铁的流动性无显著影响。硫单独存在时,由于降低铸铁的黏度和表面张力,故提高流动性。但硫增加铸铁脆性和裂纹倾向,一般都限制其含量。铸铁中总是同时含有锰和硫的,因此,随着硫量增加,会增加MnS夹杂物,悬浮在铁液中使黏度升高。含硫高的铸铁液表面容易形成氧化膜,导致铸铁流动性显著降低。

图6-10 Fe—C合金的流动性和状态图的关系

(3)Ni、Cu和Cr。镍和铜降低铸铁的液相线温度,而铬提高铸铁的液相线温度。由于普通铸铁中这些元素含量很低,对流动性之影响甚微。

(4)Mg和稀土元素。在同样浇注温度和化学成分的条件下,含微量稀土、镁元素的球墨铸铁的流动性,高于经纯镁处理的球墨铸铁,和灰铸铁相同或微优。经过球化处理和孕育处理的球墨铸铁液,一方面因稀土、镁有脱硫、去气作用,排除了一些夹杂物,使铁水纯净,因而可提高铁液的流动性;另一方面,处理中也带入一些非金属夹杂物,又会使流动性降低。实际上,由于球化处理、孕育处理,使铁液温度下降,故浇注时实际充型能力低于一般灰铸铁。

(5)铸钢。w si<0.6%时,增加硅量,流动性升高;w Mn<2%时,锰量变化对钢的流动性无显著影响;w Mn=2%~14%时,增加锰,提高流动性;w P>0.05%时,增加钢的流动性,但使铸件变脆,硫因形成MnS、Al2 S等夹杂物而降低钢的流动性,铜提高钢的流动性。(https://www.xing528.com)

(二)合金性质的影响

合金液的密度ρ1、比热容c 1和熔化热L值越大,则充型能力越高。可以想到,密度和比热容的乘积(c1ρ1)代表单位体积合金液的比热容,在同样过热度的条件下,密度和比热容乘积大的合金,单位体积内含有较多的过热热量,因而保持液态时间长,故流动性好。熔化热值高的合金或金属,结晶时释放的潜热值高。熔化热约占纯金属液总热含量的85%~90%。纯金属和共晶合金在一定温度下(或很窄的温度范围内)结晶,释放的结晶潜热愈大,凝固时间也愈长,充型能力也愈好;对宽结晶范围的合金,当其流头部分散失约15%~20%的结晶潜热时即失去流动能力,故熔化热值高,对合金流动性增长并不明显。这是一般规律。

图6-11 磷对铸铁流动性的影响

(铸铁中w C=3%,w Si=2%)

图6-12 AI—Si合金的流动性与状态图的关系

某些特例,如铝硅合金、铸铁和铅锑合金,由于熔化热值大,使得过共晶合金的流动性依然很高。过共晶铝硅合金的初生相为块状硅晶体,硅的结晶潜热为14l×104 J/kg,比亚晶铝硅合金的初生相的结晶潜热大3倍。过共晶石墨铸铁的初生相为石墨,石墨的熔化热为383×104 J/kg,为Fe的14倍。这两种合金的初生相是非金属且熔化热值高,初生相的强度低,也不形成坚固的结晶网络。因而,液—固混合相有很好的流动性和充型能力。铝硅合金的流动性和状态图的关系见图6-12。

金属的热导率小,热量散失慢。金属或合金保持的流动时间被延长,且铸件断面上固—液两相区相对较窄,故流动阻力小,增加流动性。

合金元素大都使金属的导热性降低,故有利于流动性。但也有些元素降低合金的流动性。例如,Fe、Ni使铝合金的初晶成为发达的树枝晶,还出现针状的FeAl3。Cu扩大铝合金的结晶温度范围,从而降低其流动性。

(三)黏度和表面张力的影响

黏度大,合金流动中的内摩擦力大,导致阻力损失增加,因而降低流速,使流动性减小。黏度还影响流动状态,黏度大的合金易成层流状态。依水力学知,层流时,水头损失和流速成正比;紊流时,水头损失与流速的m(m>1)次方成正比,还与雷诺数及型壁的相对粗糙度有关。实际上合金液在浇注系统中都呈紊流状态,正常温度浇注时,黏度的影响并不明显。只在浇温过低时,这时黏度很大,对流动性才有显著的影响。

表面张力σLG的影响可分为两种情况:当合金液不润湿型壁时(θ>90°),依式(6 15)知,σLG越大,则越不利于铸件细薄部分的充填,因为需要更高压力头来克服表面张力形成的负压力头。但能更有效地阻止机械粘砂。σLG越小则对充型越有利;当合金润湿型壁时(θ<90°),有利于充型能力的提高,但易引起严重的机械粘砂。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。