铸件的表面清理是去除落砂后铸件表面残留的型砂、芯砂、粘砂及氧化皮等。

(一)手工清理

手工清理是利用钢丝刷、凿子、锉刀、风铲等工具进行。手工清理劳动强度大,卫生条件差,效率低。但一些形状复杂的铸件,用手工清理比较合适,因为机械清理,不能清理到深藏在铸件凹腔内的部位,有时还可能损伤铸件。

(二)机械清理

1.普通清理滚筒清理

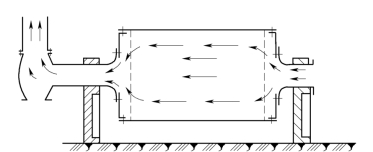

图4-11 清理滚筒简图

普通清理滚筒是一种使用较广的铸件清理设备,见图4-11。其工作过程是:把需清理的铸件装入滚筒内,同时再装入一些白口铁制成的星形铁件,关闭加料门。当滚筒转动时铸件与铸件之间以及铸件与附加星形铁之间产生磨擦和碰撞来去除铸件表面的粘砂和氧化铁皮。清理过程中的含尘气流通过滚筒端盘内壁上的气孔,经空心轴排除。

生产中常用的表面清理滚筒有圆形、方形、六角形和八角形等。一般按铸件特点选用:大多数铸件使用六角形和圆筒形滚筒;成批大量生产的铸件采用专用滚筒;小而脆的铸件采用小型滚筒;薄壁或特别长的铸件采用方形滚筒。

滚筒表面清理操作时应注意:同类型小铸件可集中装入,薄长铸件最好用手放入,有些特殊铸件还可用螺钉专门紧住;为了避免损坏铸件,不宜把薄的和重且厚的铸件同时装入滚筒中清理;铸件装入量通常为滚筒容量的70%~80%,以便铸件翻转磨擦。滚动的时间根据铸件外形复杂程度而定,一般为30~40min。

普通滚筒清理,优点是:设备结构简单,易于制造,清理效果尚好。缺点是:生产率低,噪音大。适用于中小型铸造车间。

2.抛丸喷丸清理

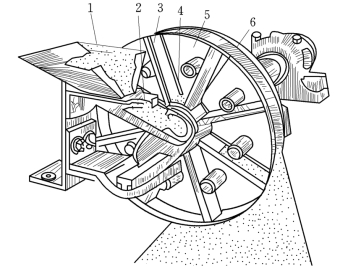

(1)抛丸清理是用高速弹丸以60~80m/s的速度抛射到铸件表面上,将粘附在铸件表面上的型砂、氧化皮等清除掉。抛丸叶轮的工作原理如图4-12所示。

铁丸自漏斗流入与叶轮相连的分配轮中,分配轮卷着铁丸旋转,并被叶片承接,在离心力的作用下,铁丸沿着叶片自内向外成扇形高速抛向铸件。

图4-12 抛丸叶轮的工作原理

1—漏斗;2—导圈;3—叶片;4—分配轮;5—转板;6—出口

抛丸清理设备主要有如下几种:抛丸清理滚筒(又分间歇式与连续式),主要清理30kg以下不怕碰撞的铸件;履带式抛丸清理滚筒,用以清理不怕碰撞的中小铸件;抛丸清理转台(又分单转台式、双转台式和多转台式,以多转台式效果最好),用以清理怕碰撞、扁平(高度<50mm)、薄壁中大型铸件;台车式抛丸清理室(又分间歇式和连续式),可喷抛联合使用,用于小批、成批中大型或重型铸件表面清理;悬链式连续抛丸室,结构简单,效率高,清理质量好,无需二次清理,用于清理成批、大量中小型铸件。

(2)喷丸清理。喷丸设备是以压缩空气为动力,将铁丸以高速喷射到铸件上,清除铸件表面粘砂或氧化皮的装置。这种设备可以清理铸件的复杂表面、内腔、深坑等处。常在清理大型复杂铸件时采用,以弥补抛丸清理的不足。但设备消耗动力大,工作条件差。(https://www.xing528.com)

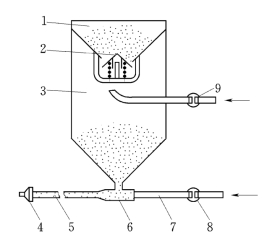

喷丸器是喷丸清理设备的关键部分,其工作原理见图4-13。

图4-13 喷丸器的工作原理

1—加料漏斗;2—锥形阀门;3—圆筒容器;4—喷嘴;5—胶管;6—混合室;7—管道;8—截止阀;9—三通阀

铁丸经过漏斗和锥形阀门进入圆筒内。工作时阀门被圆筒内压缩空气的压力所关闭,打开筒底的阀门,铁丸由圆筒落到混合室内与压缩空气流相遇,两者混合后的铁丸气流经胶管和喷嘴喷射到被清理铸件表面。

(3)弹丸特性的影响。抛丸和喷丸都要使用弹丸,而弹丸的材质,形状和粒度对清理效果都有较大的影响。合理选用弹丸材料,不但使清理效果好,效率高,使用寿命长,而且也大大延长设备易损件的寿命,从而显著地降低修理费用。各种弹丸材料的特点和应用见表4-2。

表4-2 各种弹丸材料的特点及应用

使用喷丸、抛丸代替喷砂,除了可避免产生严重的粉尘而危害人体外,而且冲击力大,可强化铸件表面,提高其耐疲劳强度,因此目前多被采用。

由于喷丸、抛丸两种方法各具特点,故出现了喷抛联合清理设备,先抛后喷,用抛丸法清理大面,以喷丸法清理死角、内腔,从而提高清理效率,降低清理费用。

(三)化学清理

利用化学药剂同砂子或氧化皮的化学反应,达到铸件表面清理的效果,称为化学清理;如果通以直流电,活化化学过程,更可提高清理效率,称为电化学清理。

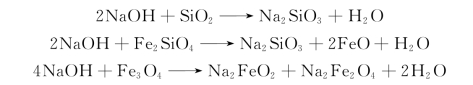

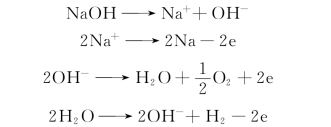

铸件上的残砂(SiO2)、粘砂(Fe2 SiO4)和氧化铁皮(Fe3 O4)同苛性钠(NaOH)的化学反应如下:

反应生成的钠化合物,一方面沉淀,另一方面又破坏残砂、粘砂和氧化铁皮与铸件粘合的中间层,使各种杂质成块脱落。若通电以后:

氢与氧化铁皮的氧化合,使铁还原成金属铁;钠与硅酸铁反应生成硅酸钠。这些反应使砂子、氧化铁皮与铸件表面联系破坏。

化学清理与电化学清理法粉尘少,清理后铸件表面光洁,尤适用于型腔复杂,清理困难的铸件。但化学清理剂苛性钠(溶液或熔液)腐蚀性强,对人体有害,对铸件表面也有影响,应注意防护。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。