真空密封造型又称薄膜负压造型、减压造型、负压造型,简称Ⅴ法(Ⅴaccuumseald molding process)。这种方法是借助铸型内外压力差使型砂紧实和成型。

(一)真空密封造型的工艺过程

(1)制造带有抽气箱和抽气孔的模板。

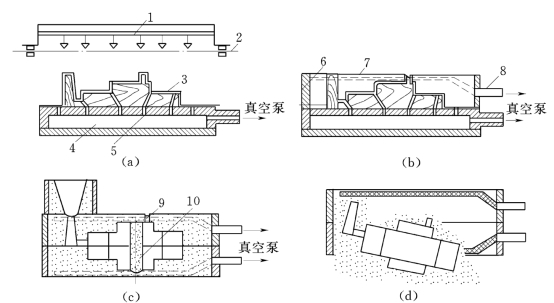

(2)将烘烤呈塑性状态的塑料薄膜覆盖在模板上。真空泵抽气使薄膜紧贴在模板上成型,见图1-52(a)。

图1-52 真空密封造型工艺过程示意图

1—发热元件(远红外线板);2—塑料薄膜在烘烤时的位置;3—塑料薄膜;4—抽气箱;

5—抽气孔;6—金属砂箱;7—密封用薄膜;8—过滤抽气管;9—通气道;10—砂芯

(3)将带有过滤抽气管的砂箱放在已覆好塑料薄膜的模板上。

(4)向砂箱内充填没有粘结剂和附加物的干石英砂,借微震使砂紧实、刮平,放上密封薄膜打开阀门抽去型砂内的空气,使铸型内外存有压力差(约40~53.3k Pa)。由于压力差的作用使铸型具有较高的硬度,湿型硬度计读数可达95左右,见图1-52(b)。

(5)去除模板的真空度进行拔模。铸型要继续抽气直到浇注的铸件凝固为止。依上法制出上下半型。

(6)下芯、合箱、浇注,见图1-52(c)。

(7)待金属凝固后,停止对铸型抽气,型内压力一接近大气压,铸型就自行溃散,见图1-52(d)。

可以使用一般砂芯,也可以应用由真空造型法制造砂芯。

用真空造型法制芯时,用有抽气箱的芯盒代替前述的模板,并在芯盒覆膜后加砂前,通过芯头在芯盒内适当位置放入过滤抽气管,也可以用上述程序制出砂芯。过滤抽气管除了抽气作用外,还起着芯骨的作用。

(二)真空造型法的优缺点

1.优点

(1)提高了铸件质量。由于型腔内覆有薄膜,用较细的干砂,铸型硬度高且均匀,拔模容易,不需要重敲或震动,所以铸件表面光洁、轮廓清晰、尺寸精确。

(2)设备简单。省去混砂设备,旧砂也只需过筛去除杂质和细粉即可回用。

(3)模具和砂箱的使用寿命较长。

(4)金属利用率高。在真空造型中,金属的充填能力强,可以铸出3mm左右的薄壁件。铸型冷却慢,有利于金属补缩,故可减小冒口尺寸,提高工艺出品率。

2.缺点和有待进一步解决的问题

造型操作复杂,小铸件的造型生产率不易提高。

从造型、合箱、浇注直到铸件落砂,都要对铸型保持抽气,这对于机械化生产带来一定困难。而塑料薄膜的延伸率和成型性的限制,也影响了该方法应用范围的扩大。目前国内外都在进行塑料成膜的研究,以求解决复杂模样上的覆膜问题。

用石英砂造型必须解决粉尘问题和砂子的冷却问题。

(三)工艺设计中应注意的几个问题1.浇注位置和分型面

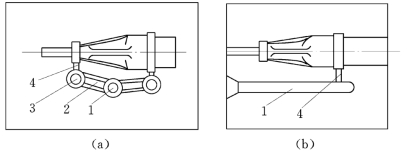

从便于在模板上覆膜考虑,适于应用平做立浇工艺。由于直浇道和通气道模是平放在模板上的,覆膜操作就容易了,而且砂型中没有大的跨空部分。例如,可锻铸铁的千斤顶外壳铸件,原用湿型铸造时采用水平分型工艺,铁水由直浇道、横浇道经补缩冒口,由两端法兰进入型腔,见图1-53(a);用真空造型法则改为垂直分型面,平做立浇,铁水由直浇道、内浇道从下法兰进入型腔,见图1-53(b)。得到的铸件,经破坏性检查没有发现缩孔、缩松,这和铸型硬度高以及铁水在真空铸型中冷却慢有关。

(https://www.xing528.com)

(https://www.xing528.com)

图1-53 千斤顶外壳铸件模板示意图

(a)湿型铸造,水平分型的模板;(b)真空造型用垂直分型的模板1—直浇道;2—横浇道;3—冒口;4—内浇道(补缩颈)

2.浇注系统

一般认为采用底注式较为可靠。确定各断面比例时应按开放式或半开放式设计。避免液体金属以高速度进入型腔,产生回流或喷溅,以免过多、过早地烧失薄膜,引起塌箱或其他缺陷。

对于平做平浇的铸型,可以采用增大内浇道面积或增多内浇道的数目的方法来解决金属对型腔的喷射和冲刷。

应避免让金属液在充型过程中大面积地烘烤型腔面,否则容易发生塌箱。因此,在浇注大平面铸件时,最好用倾斜的浇注位置。

3.通气道

在铸型型腔上开设通气道是不可忽视的问题。通气道形状和普通砂型出气冒口相似,但它除了有排出型腔内的气体作用以外,更重要的作用是使未被金属液充填的型腔部分连通大气,使其与型内负压之间保持一定的压力差,以维持铸型的形状和硬度。

通气道的断面面积通常不小于内浇道总面积的一半,厚度为该铸件壁厚的2/3左右。有一定厚度的要求是为了推迟通气道的凝固时间,防止气孔。此外,通气道使金属的流动具有方向性。

4.砂芯的排气

Ⅴ法不设置砂芯的排气道,以免外界的气体由排气道进入铸型内,降低了真空度。

5.铸型的紧缩

铸型由于真空力而缩紧,在铸型和模样之间产生间隙,一般型腔尺寸比模样扩大约0.5mm。要想得到高精度的铸件,应考虑铸型的紧缩。

为了消除由于铸型紧缩在分型面处出现披缝,在型板上放置砂箱下框的位置,加放橡皮框,厚度可为2mm,这样铸型的分型面高出分箱面,合箱时上箱、下箱凸出砂面相接触,消除了披缝,防止跑火。为了保证型腔尺寸,建议应用模样的“负余量”,即将模样尺寸减去紧缩量。

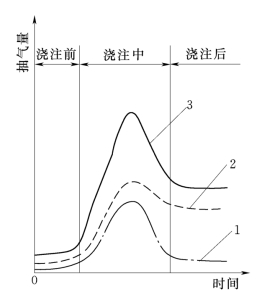

图1-54 浇注冷却期间铸型抽气量的变化示意图

1—下箱;2—上箱;3—上箱+下箱

6.抽气量

真空泵的抽气量不足,浇注时要维持铸型的真空度而不塌箱是困难的。图1-54中,浇注前由铸型抽走的空气量是薄膜与砂箱周边相接合部分的漏气量。抽气量的决定性因素是薄膜与砂箱周边相接合部分的长度和结合程度。浇注过程中的抽气量还有型腔内薄膜被金属液烧失造成的漏气量、砂中少量水分所形成的水蒸气及薄膜烧失时发生的气体。因此,抽气量随金属液与型腔壁相接触的线长度和由于金属液的辐射热使薄膜熔失的面积而变化,当两者达最大时就显示出最大的抽气量。但影响抽气量的因素有很多。因此,即使是同一铸型,每次实测值也可能是不同的。

(四)几种常见缺陷及防止措施

1.机械粘砂

真空造型法由于没有湿型中的保护性气膜,铁水黏度小,处于液态时间长,在真空吸力作用下容易渗入砂粒间隙中形成机械粘砂。砂子粗、铸件厚则粘砂程度更严重。

防止措施:采用较细的砂,浇注温度取下限,提高铸型紧实度,适当降低真空度等。

2.塌箱

当铸型的薄膜被擦破、浇注时型腔薄膜熔失较快、型砂太粗、真空泵抽气量不足等原因,会使型内外压力差在短时间内消失,而造成塌箱。

防止措施:浇注要平稳,并充满直浇道;薄膜搭接处密贴好,没有残留弹性等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。