(一)比压选择

比压是高压造型的一个重要工艺参数。选用较高比压,增加砂型的紧实和硬度,可获得高精度的铸件;比压过低,则铸型紧实度低而且不均匀,会引起铸件质量降低,甚至无法实现正常造型。但过高的比压并不能使铸型紧实度和硬度继续增加,却能使铸型透气性降低、落砂性变坏,引起砂型和工装反弹性变形量(回弹量)增高,出现起模真空和型内发气压力增大现象。同时,比压过高,要求机器和工装强度、刚度高,使其结构庞大。

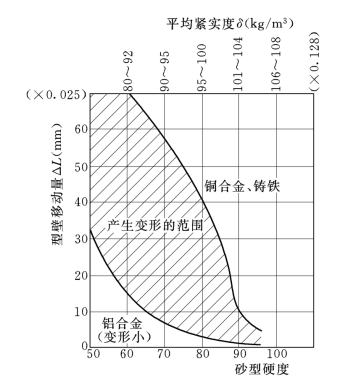

比压对铸型硬度和铸件尺寸精度的影响见图1-34,对型壁移动量的影响见图1-35,对透气性的影响见图1-36。

图1-34 比压对铸型硬度和铸件尺寸精度的影响

1—膨润土加入量3%;2—膨润土加入量5%;3—膨润土加入量10%

图1-35 合金种类和铸型硬度对型壁移动量的影响

比压的选择应考虑的因素为:

(1)砂箱尺寸。砂箱越高大,浇注压头越高,比压选择应越高,以获得较高而且均匀的砂型紧实度和硬度。

(2)铸造合金种类。由图1-35得知,铸钢、铸铁和铜合金要求较高的砂型硬度,要选用较高的比压;铸造铝、镁等轻合金比压可选低些。

(3)铸件结构。铸件模样高、复杂、吃砂量小等,都应选用较高比压,以免模样侧面部位砂型硬度过低。

图1-36 比压与透气性的关系

1—膨润土含量10%;2—死黏土含量5%

(4)型砂性能。砂中黏土含量低,应选择较高比压;型砂透气性差,不能选用过高比压。

(5)压头形状。应用成型压头,采用微震,比压可低些。

(6)造型设备的能力。若设备能力低,刚性差,则不能选择过高的比压。

总之,应根据具体情况选择适当的比压。造型机压实缸设有油压调节器,用来调整压力和比压。目前高压造型机设计比压多在0.7~1.5MPa范围内,大多趋向采用较低的比压。

(二)紧砂方式的选择

近代高压造型机一般都带有微震机构。采用微震可明显地增强紧砂效果,相当于增加了30%~50%,甚至75%的压实力。

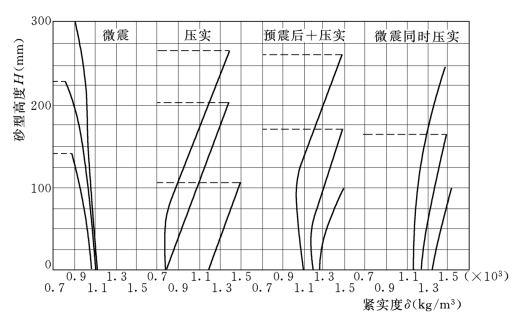

图1-37为附加微震时紧实度的试验结果。可看出:微震同时压实,紧实效果最好。

图1-37 不同紧砂方式的紧砂效果

试验配方[1]:石英砂100%,膨润土6%,淀粉1%,煤粉1%,水4%的型砂,比压为0.49MPa,使用砂箱高度分别为100mm、250mm、300mm,机械填砂

(三)起模真空现象及其防止

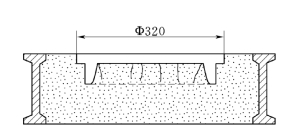

高紧实度砂型透气条件较差,在拔模的瞬间,模样表面和型砂之间会出现一定的真空度。在拔模真空力与模样同砂型间摩擦力的综合作用下,砂胎或自带型芯部分的型砂往往被破坏,如图1-38所示。要防止起模真空力过大,可采用如下措施:(https://www.xing528.com)

(1)降低起模的初始速度,加大模样圆角和拔模斜度。

(2)在模样或模板凹入部分均匀分布地安装通气塞,间距约80~150mm;采用正压起模,即在凹入模样底设置透气塞与封闭室,起模前通入压缩空气,起模后关闭压缩空气;提高型砂的透气性等。

图1-38 拔模真空力对砂型的破坏

图1-39 分型面的反弹性变形

(四)反弹性变形及其防止

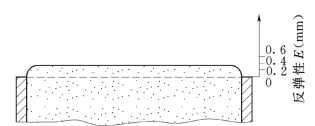

高压造型砂型除产生塑性变形外,还产生弹性变形;与此同时,砂箱、模样和模板、压头等也都发生弹性变形,压力去除,型砂及上述工装都力图恢复自由状态,于是砂型再次发生与上述弹性变形方向相反的变形,称为反弹性变形或回弹量。反弹性变形大致分两步进行:第一步是在压力去除时分型面向外凸出,见图1-39;第二步发生在拔模时使型腔尺寸减小和变形。反弹性变形量与比压的关系见图1-40。

反弹性变形量大,影响砂型的尺寸精度,导致边角砂粒脱落,产生裂纹,使起模困难。限制反弹性变形的方法为:比压不应选择过高;增加模板、砂箱的刚度;采用高膨润土、低水分的型砂,必要时往型砂中加少量的糊精等。

(五)出气孔与排气槽

试验表明:高压造型铸型紧实度的提高使浇注后铸型的发气压力几乎成倍增加。因此,高压造型应加强通气,应开设通气孔和排气槽。

出气孔的位置应开设在型腔最高部位,局部狭窄、高而薄处,死角处,暗冒口顶部及芯座上。其尺寸应较铸件壁薄,多在Φ15~20mm以下,或做成通气片。造型后刮砂时将出气孔刮通,也可用专用钻机钻出或机械扎通。

排气槽是指分型面上做出的通向砂型边缘的通气沟槽。用排气槽模样布置在模板上,在造型时做出。

图1-40 反弹性变形量与比压的关系

1—膨润土含量4%;2—膨润土含量10%

图1-41 手工取模明冒口

(六)冒口的成型与冷铁的安放

暗冒口直接在造型时做出,应广泛采用。明冒口的造型方法有以下几种:

(1)暗拔明冒口。形状上小下大,用模样在造型时做出,在刮砂时刮通顶部。

(2)铣明冒口。形状上大下小,于造型后用铣冒口机铣削砂型而成。

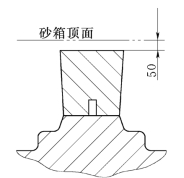

(3)手工取模明冒口(见图1-41)。冒口模样低于砂箱顶面50mm左右,以免压头压坏模样,压实后,手工切去顶部型砂取出冒口模样并修整。

为了节约金属,可应用发热保温冒口、大气压力冒口等。铸钢用的发热冒口套厚度为8~12mm,于造型前套在冒口模样上,见图1-42;也可在造型后放发热冒口套。

外冷铁可预先按定位座放在模样上,用面砂手工塞紧,再加砂造型;也可在起模后像下芯那样把外冷铁放在砂型冷铁座内,必要时用钉子固定。

图1-42 发热冒口造型法

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。