局部操作是一些特殊的曲面铣程序,在某种情况下,这些特殊的曲面铣程序可以针对零件中的局部区域产生比较合理的刀轨。从这个意义上说,局部操作可以说是曲面铣的有力补充。在Cimatron E9.0中局部操作包括有:瞄准曲面4X、零件曲面4X、直纹面4X和局部4X,下面分别加以介绍。

2.2.1.1 瞄准曲面4X

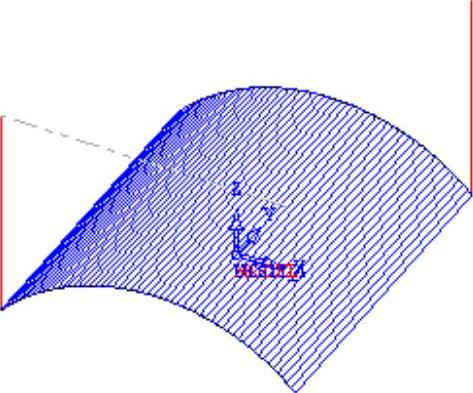

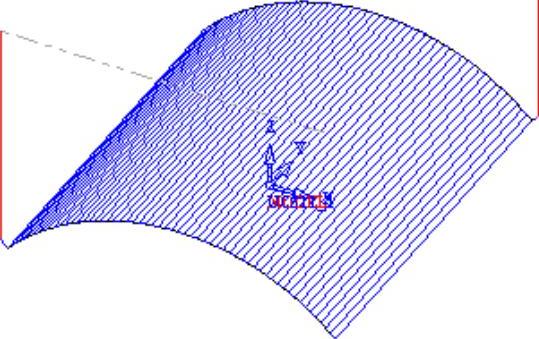

瞄准曲面4X是在零件曲面上生成由瞄准曲面投影下来的刀具路径,瞄准曲面4X在实际应用中常用于曲面环状区域的加工,可以保证各个加工区域的步距是相近的,其残余量较为一致,如图2-181所示。

瞄准曲面4X“NC Process Manager”对话框包括“刀路参数”、“刀具和卡头”、“机床参数”和“零件”4个部分,相当一部分参数与体积铣或曲面铣相同,下面仅对瞄准曲面4X特有的参数作详细介绍。

1.刀路轨迹

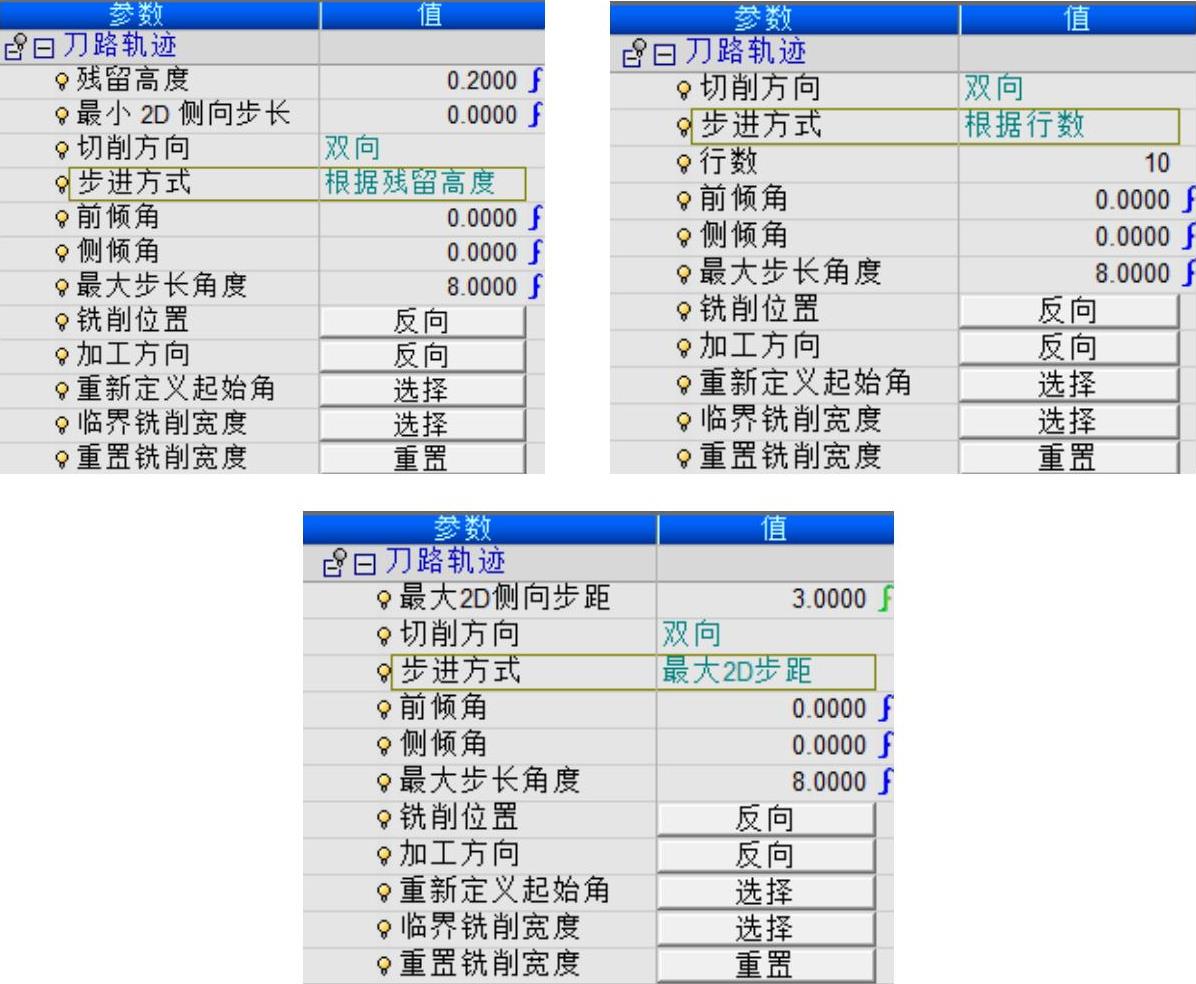

瞄准曲面“步进方式”中不同刀路轨迹的参数不同。瞄准曲面4X刀路轨迹参数如图2-182所示。

图2-181 瞄准曲面4X示例

图2-182 瞄准曲面4X刀路轨迹参数

● 【步进方式】:瞄准曲面4X步进方式包括以下3种:

〖根据残留高度〗:加工后在刀路轨迹行进方向上的残余部分材料离加工曲面的最大距离。使用该方式确定步进时,需要设置“残留高度”和“最小2D侧向步距”。该方式可在某些曲率半径小、精度要求高的曲面上使用,以便在陡峭的曲面部位有较多的走刀次数。

〖根据残留高度〗:加工后在刀路轨迹行进方向上的残余部分材料离加工曲面的最大距离。使用该方式确定步进时,需要设置“残留高度”和“最小2D侧向步距”。该方式可在某些曲率半径小、精度要求高的曲面上使用,以便在陡峭的曲面部位有较多的走刀次数。

〖根据行数〗:设置所生成刀轨的行数。使用该方式需要输入“行数”。

〖根据行数〗:设置所生成刀轨的行数。使用该方式需要输入“行数”。

〖最大2D步距〗:所生成刀轨两行之间的2D距离,即切削行宽度。

〖最大2D步距〗:所生成刀轨两行之间的2D距离,即切削行宽度。

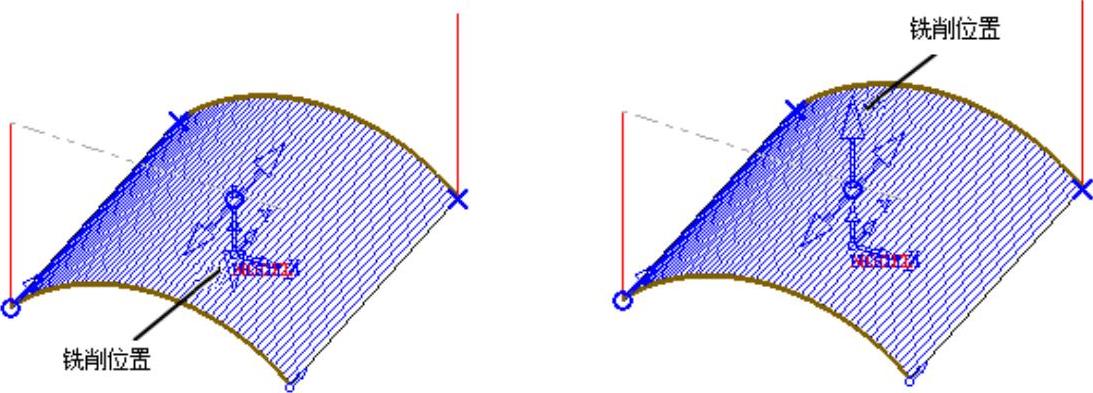

● 【铣削位置】:用于重新定义曲面的铣削加工方向。单击该选项后面的按钮,将使切削侧变更,在图形中以箭头形式显示,如图2-183所示。

图2-183 铣削位置

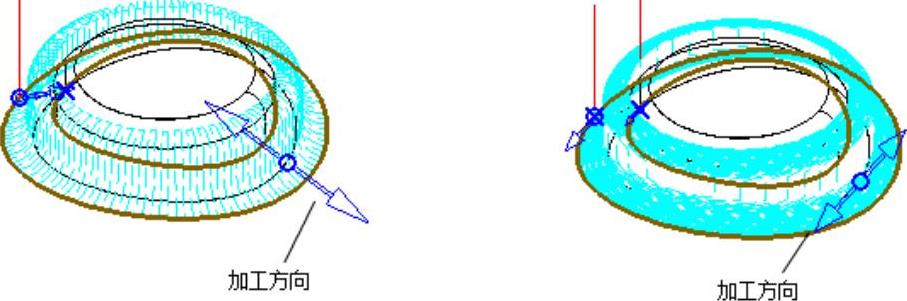

● 【加工方向】:重新定义切削方向。单击“反向”按钮,将在参数线U方向与V方向间进行切换。在图形上的双向箭头将改变方向,如图2-184所示。

图2-184 加工方向

● 【重新定义起始角】:单击“选择”按钮可以重新选择起始角,图形曲面角的长箭头将跟随刀指定点,如图2-185所示。

图2-185 重新定义起始角

● 【临界铣削宽度】:通过指定两点来限制曲面铣削宽度,该参数定义在侧向步距方向上,即切削行之间的连接方向上,如图2-186所示。单击“重置铣削宽度”后面的“重置”按钮将恢复到切削完整曲面的宽度。

图2-186 临界铣削宽度

2.零件

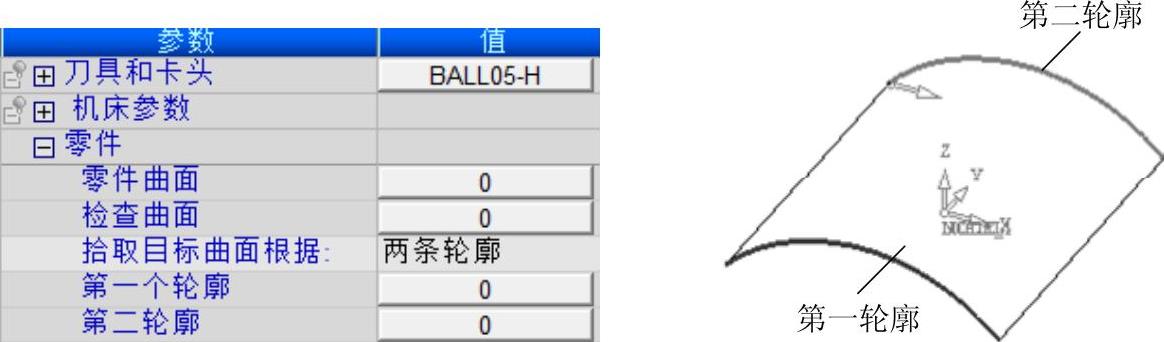

瞄准曲面4X加工对象,除了零件曲面和检查曲面之外,还必须指定拾取目标曲面根据,如图2-187所示。

目标曲面的定义方式有3种:两条轮廓、曲面、轮廓和点,下面分别加以介绍:

● 【两条轮廓】:瞄准曲面4X使用两条轮廓定义目标曲面时,相当于通过两条轮廓建立一个假想的直纹曲面,然后按该直纹曲面参数线决定刀具路径,如图2-188所示。轮廓不但可以决定刀具路径的走向,而且会限定加工范围。

图2-187 零件参数

图2-188 两条轮廓

注意

选择的轮廓所包含的曲线数要相等,同时也要注意选择的次序和串连方向,保证其对应关系,否则将不能生成刀路或者生成的刀路比较紊乱。

● 【曲面】:使用曲面定义目标曲面时,曲面的参数线决定刀具路径;将目标曲面的参数线按Z轴方向投影到加工曲面上,在加工曲面上生成刀具路径。

注意

已经选择为加工曲面或者检查曲面的曲面不能当成目标曲面。

● 【轮廓和点】:使用轮廓和点建立假想的直纹曲面,然后将该曲面当作目标曲面,以其参数线方向来定义刀具路径和加工范围,如图2-189所示。

图2-189 轮廓和点

操作练习9:瞄准曲面4X实例演练

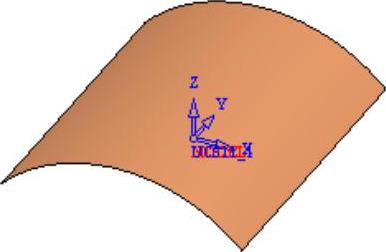

1)启动Cimatron E9.0。启动Cimatron E9.0,选择下拉菜单“文件”→“打开文件”命令,弹出“Cimatron Explorer”对话框,选择“exercise09nc.elt”(“随书光盘:\Chapter02\exercise09\uncompleted\exercise09nc.elt”)文件;单击Load按钮 ,完成文件调入,如图2-190所示。

,完成文件调入,如图2-190所示。

图2-190 文件调入

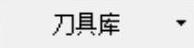

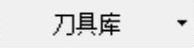

2)创建刀具。单击“加工向导”工具栏上的“刀具”按钮 ,弹出“刀具和卡头”对话框;单击

,弹出“刀具和卡头”对话框;单击 按钮,弹出“刀具库”对话框选择“BALL0”直径“5.0”刀具,如图2-191所示。依次单击确定按钮

按钮,弹出“刀具库”对话框选择“BALL0”直径“5.0”刀具,如图2-191所示。依次单击确定按钮 ,完成刀具创建。

,完成刀具创建。

图2-191 “刀具库”对话框

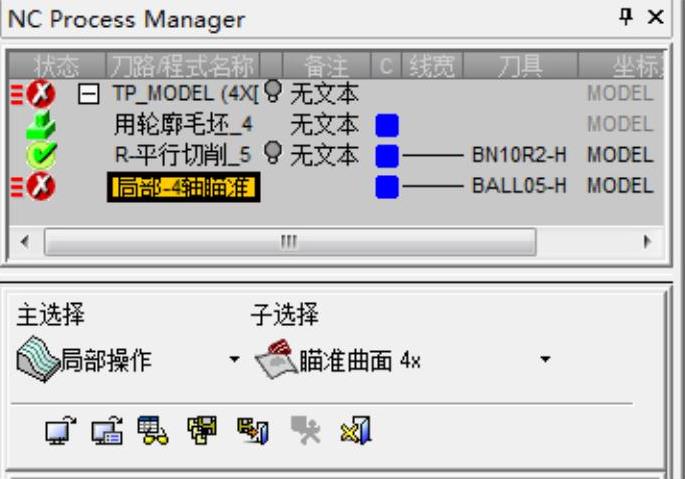

3)创建程序。单击“加工向导”工具栏上的“加工程序”按钮 ,弹出“NC Process Manager”对话框,“主选择”为“局部操作”,“子选择”为“瞄准曲面4X”,如图2-192所示。

,弹出“NC Process Manager”对话框,“主选择”为“局部操作”,“子选择”为“瞄准曲面4X”,如图2-192所示。

图2-192 “NC Process Manager”对话框

4)选择加工曲面和轮廓,具体步骤如下:

● 展开“零件”选项,单击“零件曲面”按钮,然后单击“选择”工具栏上的选择所有按钮 ,系统选中所有曲面;单击鼠标中键完成曲面选择,返回程序对话框,如图2-193所示。

,系统选中所有曲面;单击鼠标中键完成曲面选择,返回程序对话框,如图2-193所示。

● 选择“拾取目标曲面根据”中的“两条轮廓”:单击“第一个轮廓”按钮,选择如图2-194所示的边线,单击鼠标中键完成选择;然后单击“第二轮廓”按钮,选择如图2-194所示的边线,单击鼠标中键完成选择,返回程序对话框。

图2-193 选择加工曲面

图2-194 选择加工轮廓

5)设置加工参数,具体步骤如下:

● 展开“刀路参数”选项,在“精度和曲面偏移”中设置“零件加工余量”为“0.0000”;其他参数如图2-195所示。

图2-195 精度和曲面偏移

● 展开“刀路轨迹”选项,设置“步进方式”为“根据残留高度”,并调整“铣削位置”、“加工方向”和“重新定义起始角”,如图2-196所示。

图2-196 刀路轨迹参数

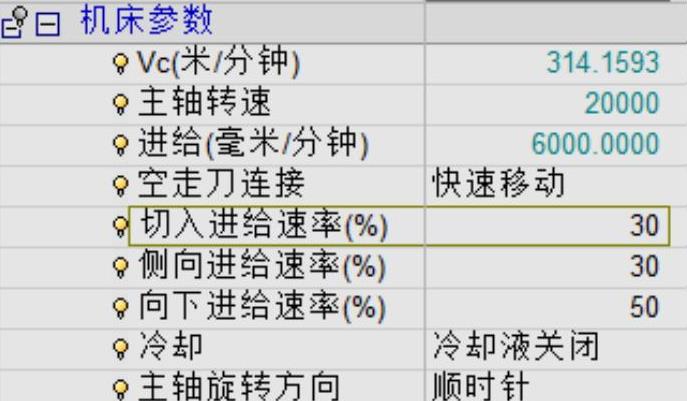

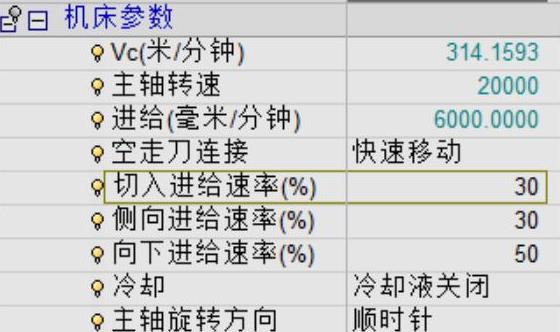

6)设置机床参数。展开“机床参数”选项,其他相关参数设置如图2-197所示。

7)计算刀具路径。完成参数设置后,单击“NC Process Manager”对话框中的保存并计算按钮 ,运算当前加工程序,此时图形区显示的刀具路径如图2-198所示。

,运算当前加工程序,此时图形区显示的刀具路径如图2-198所示。

图2-197 设置机床参数

图2-198 生成的刀具路径(https://www.xing528.com)

2.2.1.2 零件曲面4X

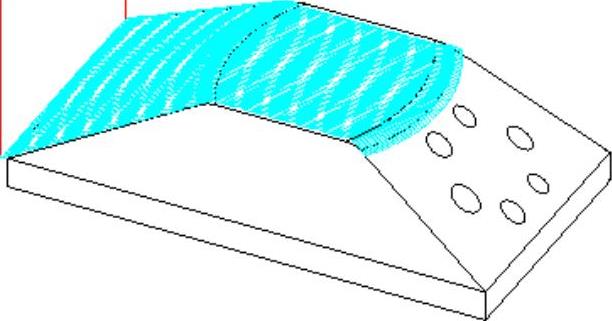

零件曲面4X是在零件曲面上生成曲面流线方向的刀具路径,其特点是按曲面的流线方向切削一个或者一组连续曲面,如图2-199所示。零件曲面4X主要用于单个面或相毗邻的几个曲面的加工。当选择一个曲面时,任何形状的曲面都不成问题;当选择两个或两个以上曲面作为零件曲面时,尽量使邻接的曲面有公共边界,并且相邻曲面的参数线方向基本一致。

零件曲面4X步进方式不同,刀路轨迹参数也不同,根据残留设定的刀路轨迹参数如图2-200所示。

图2-199 零件曲面4X示例

图2-200 根据残留设定的刀路轨迹参数

● 【步进方式】:步进方式可以选择“根据残留”、“根据行数”和“根据最大3D侧向步长”等方式。与瞄准曲面4X相比,其差别在于以3D侧向步长代替了2D侧向步长。3D侧向步长是在3D方向测量的两切削行间的距离。

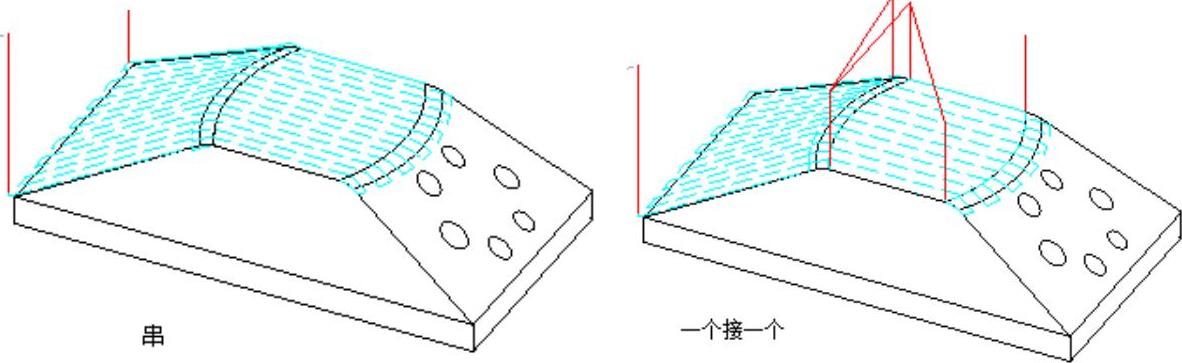

● 【曲面加工】:选择了多个相连曲面时,曲面加工可以选择“串”或者“一个接一个”,如图2-201所示。选择“串”按曲面串连加工时,将所有曲面看成一个整体,各个曲面的参数线连接起来进行加工;选择“一个接一个”时,逐个曲面进行加工,按次序一个面接一个面进行加工。

图2-201 曲面加工

● 【临界铣削长度】:通过指定两点来限制曲面铣削长度,如图2-202所示。单击“重置”按钮将恢复到切削完整曲面的长度。

图2-202 临界铣削长度

操作练习10:零件曲面4X实例演练

1)启动Cimatron E9.0。启动Cimatron E9.0,选择下拉菜单“文件”→“打开文件”命令,弹出“Cimatron Explorer”对话框,选择“exercise10nc.elt”(“随书光盘:\Chapter02\exercise10\uncompleted\exercise10nc.elt”)文件;单击Load按钮 ,完成文件调入,如图2-203所示。

,完成文件调入,如图2-203所示。

图2-203 文件调入

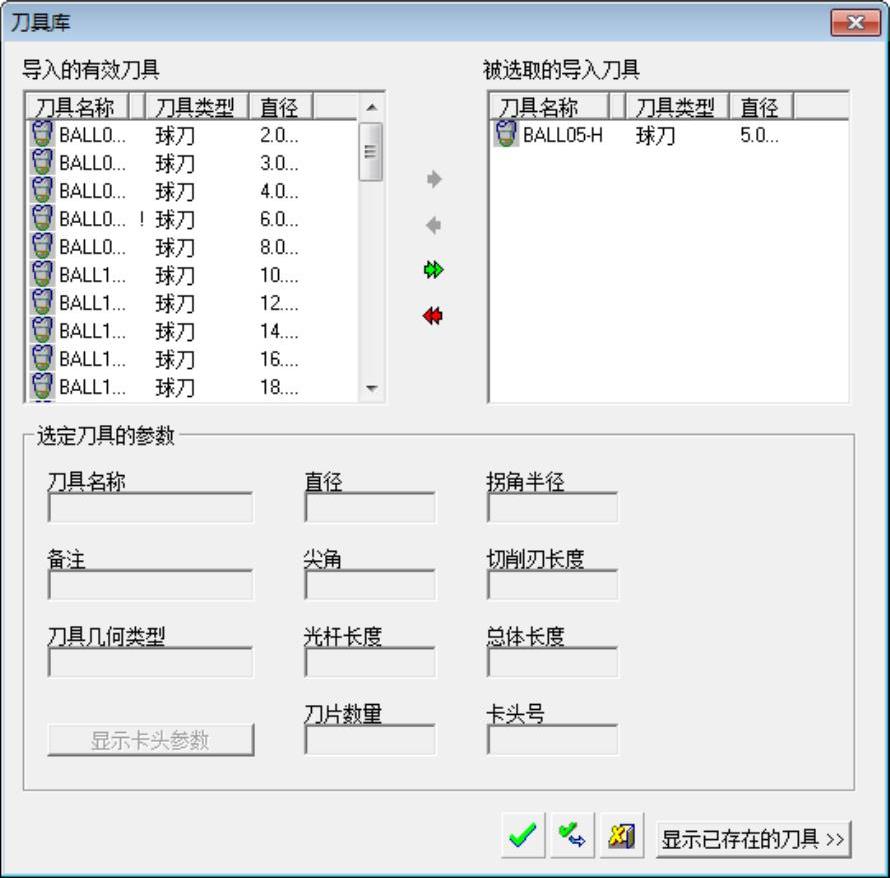

2)创建刀具。单击“加工向导”工具栏上的“刀具”按钮 ,弹出“刀具和卡头”对话框;单击

,弹出“刀具和卡头”对话框;单击 按钮,弹出“刀具库”对话框选择“BALL05⋅H”刀具,如图2-204所示。依次单击确定按钮

按钮,弹出“刀具库”对话框选择“BALL05⋅H”刀具,如图2-204所示。依次单击确定按钮 ,完成刀具创建。

,完成刀具创建。

3)创建程序。单击“加工向导”工具栏上的“加工程序”按钮 ,弹出“NC Process Manager”对话框,“主选择”为“局部操作”,“子选择”为“零件曲面4X”,如图2-205所示。

,弹出“NC Process Manager”对话框,“主选择”为“局部操作”,“子选择”为“零件曲面4X”,如图2-205所示。

4)选择加工曲面。展开“零件”选项,单击“零件曲面”按钮,然后选择如图2-206所示的曲面;单击鼠标中键完成曲面选择,返回程序对话框。

图2-204 “刀具库”对话框

图2-205 “NC Process Manager”对话框

图2-206 选择加工曲面

5)设置加工参数,具体步骤如下:

● 展开“刀路参数”选项,在“精度和曲面偏移”中设置“零件加工余量”为“0.0000”;其他参数如图2-207所示。

图2-207 精度和曲面偏移

● 展开“刀路轨迹”选项,设置“步进方式”为“根据残留高度”,并调整铣削位置、加工方向和重新定义起始角,如图2-208所示。

6)设置机床参数。展开“机床参数”选项,其他相关参数设置如图2-209所示。

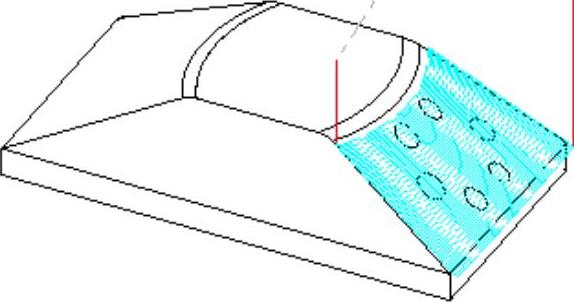

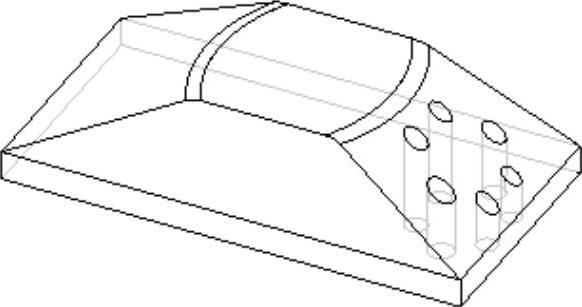

7)计算刀具路径。完成参数设置后,单击“NC Process Manager”对话框中的保存并计算按钮 ,运算当前加工程序,此时图形区显示的刀具路径如图2-210所示。

,运算当前加工程序,此时图形区显示的刀具路径如图2-210所示。

图2-208 刀路轨迹参数

图2-209 设置机床参数

图2-210 生成的刀具路径

2.2.1.3 直纹面4X

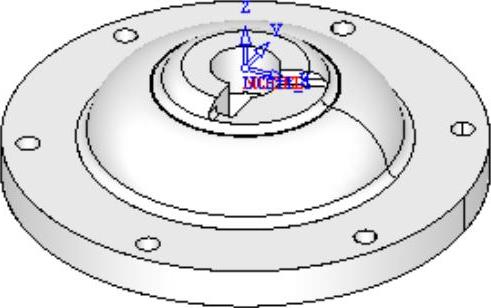

直纹面4X是在空间上生成由两轮廓线构成一个虚拟的直纹曲面上的刀具路径,如图2-211所示。直纹面4X的加工对象是轮廓,通过轮廓生成的直纹曲面作为零件曲面。

图2-211 直纹面4X示例

直纹面4X刀轨参数中的相当一部分与瞄准曲面4X和零件曲面4X的刀轨参数基本相同,读者可参照进行学习。

操作练习11:直纹面4X实例演练

1)启动Cimatron E9.0。启动Cimatron E9.0,选择下拉菜单“文件”→“打开文件”命令,弹出“Cimatron Explorer”对话框,选择“exercise11nc.elt”(“随书光盘:\Chapter02\exercise11\uncompleted\exercise11nc.elt”)文件;单击Load按钮 ,完成文件调入,如图2-212所示。

,完成文件调入,如图2-212所示。

图2-212 文件调入

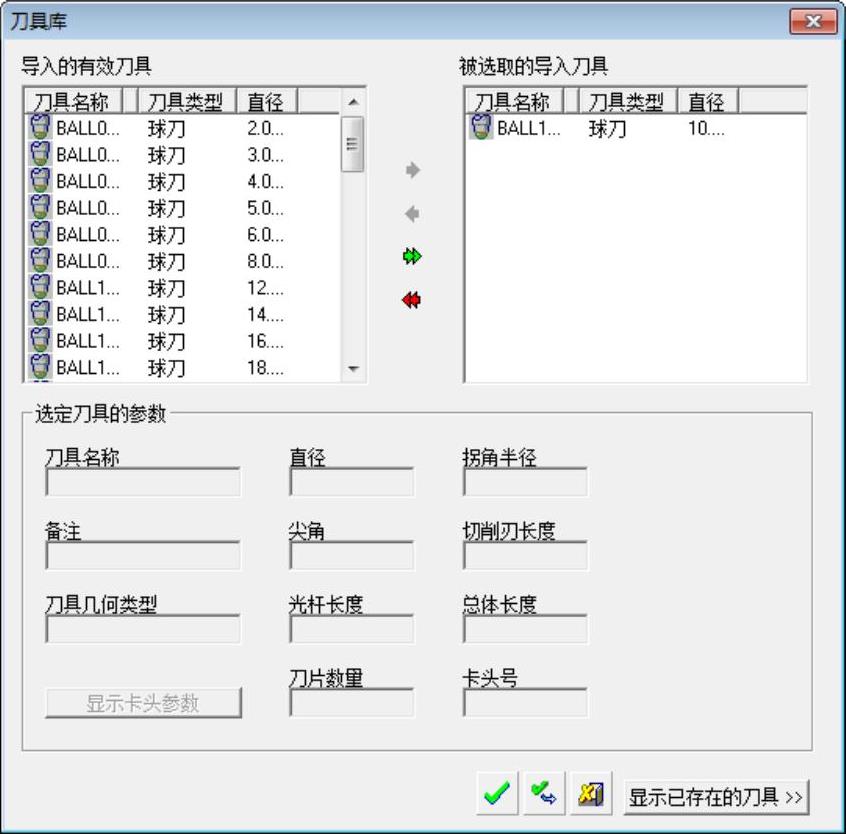

2)创建刀具。单击“加工向导”工具栏上的“刀具”按钮 ,弹出“刀具和卡头”对话框;单击

,弹出“刀具和卡头”对话框;单击 按钮,弹出“刀具库”对话框选择“BALL1”直径“10”刀具,如图2-213所示。依次单击确定按钮

按钮,弹出“刀具库”对话框选择“BALL1”直径“10”刀具,如图2-213所示。依次单击确定按钮 ,完成刀具创建。

,完成刀具创建。

图2-213 “刀具库”对话框

3)创建程序。单击“加工向导”工具栏上的“加工程序”按钮 ,弹出“NC Process Manager”对话框,“主选择”为“局部操作”,“子选择”为“直纹面4X”,如图2-214所示。

,弹出“NC Process Manager”对话框,“主选择”为“局部操作”,“子选择”为“直纹面4X”,如图2-214所示。

4)选择轮廓。选择“轮廓类型”为“开放”,单击“顶部轮廓”按钮,选择如图2-215所示的边线;单击鼠标中键完成选择;然后单击“底部轮廓”按钮,选择如图2-215所示的边线;单击鼠标中键完成选择,返回程序对话框。

图2-214 “NC Process Manager”对话框

图2-215 选择加工轮廓

5)设置加工参数,具体步骤如下:

● 展开“刀路参数”选项,在“精度和曲面偏移”中设置“参数”为“0.0000”;其他参数如图2-216所示。

图2-216 精度和曲面偏移

● 展开“刀路轨迹”选项,设置“步进方式”为“根据行数”,并调整铣削位置,如图2-217所示。

图2-217 刀路轨迹参数

6)设置机床参数。展开“机床参数”选项,其他相关参数设置如图2-218所示。

7)计算刀具路径。完成参数设置后,单击“NC Process Manager”对话框中的保存并计算按钮 ,运算当前加工程序,此时图形区显示的刀具路径如图2-219所示。

,运算当前加工程序,此时图形区显示的刀具路径如图2-219所示。

图2-218 设置机床参数

图2-219 生成的刀具路径

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。