曲面铣是一种精加工方式,它生成的刀具路径仅在加工零件曲面,通过对曲面精确余量和精细公差的控制,可以尽可能达到所设计曲面的结果。在Cimatron E9.0中曲面铣包括多个子类型,如图2-79所示:第一组是Cimatron E9.0曲面铣功能,包括5种曲面铣方法:精铣全部、限制角度精铣、精铣水平区域、开放轮廓、封闭轮廓;第二组是传统加工方法,是从Cimatron it继承下来的加工方法。本节仅介绍Cimatron E9.0曲面铣功能。

2.1.2.1 曲面铣一精铣全部

图2-79 曲面铣加工类型

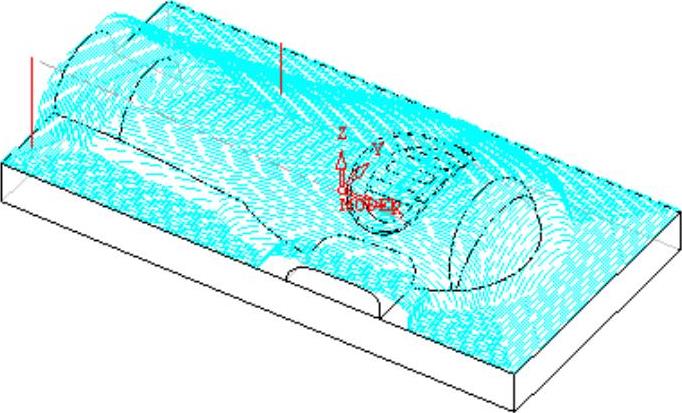

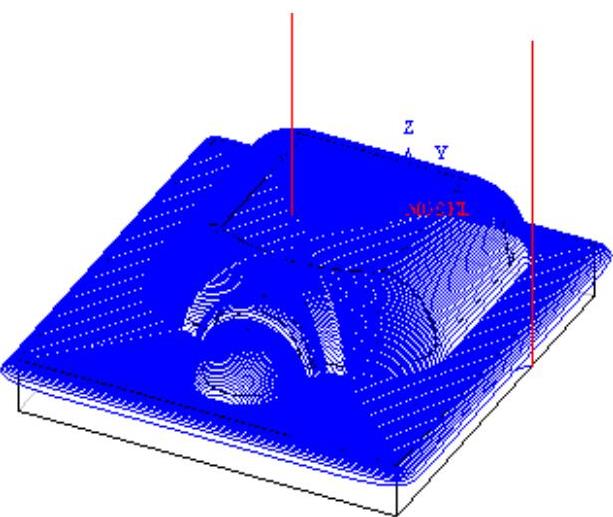

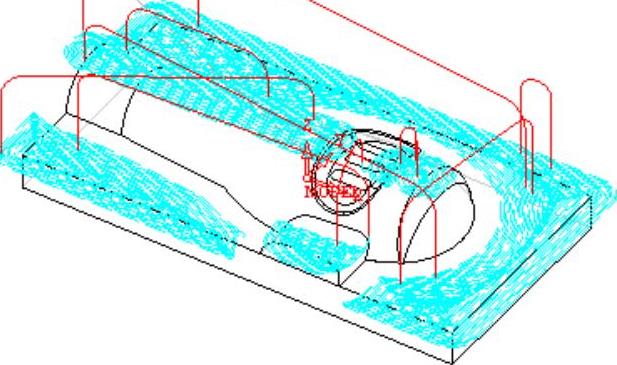

图2-80 精铣全部示例

精铣全部是最常用的曲面精加工与半精加工程序。通过设置不同的走刀方式,它可以适合于各种曲面零件加工,如图2-80所示。作为精铣全部的曲面对象一般要具备的特点是:范围内所有曲面大致是平坦的或陡峭的。

精铣全部“NC Process Manager”对话框包括“刀路参数”、“刀具和卡头”、“机床参数”和“零件”等4个部分。相当一部分参数与体积铣相同。下面仅对曲面铣特有的参数作详细介绍。

1.刀路轨迹

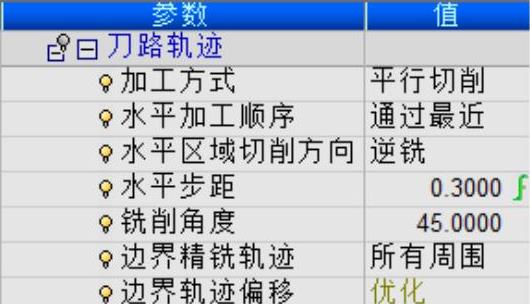

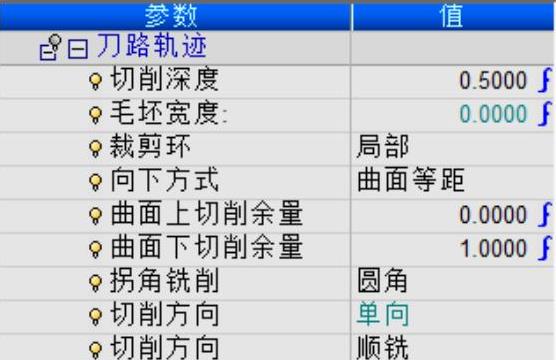

精铣全部刀路轨迹参数如图2-81所示。

加工方式包括环切、平行切削、层、变量层和3D步距等5个选项。选择不同的加工方式,后续的加工参数将有较大变化。

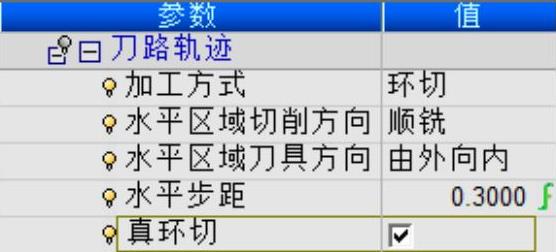

● 【环切】:环切方式生成轮廓限定范围内的环绕方式进行铣削的曲面加工

刀具路径,此时刀路轨迹参数如图2-82所示。

〖水平区域切削方向〗:该参数包括“顺铣”和“逆铣”两个选项,通常情况下都使用顺铣加工。

〖水平区域切削方向〗:该参数包括“顺铣”和“逆铣”两个选项,通常情况下都使用顺铣加工。

图2-81 刀路轨迹参数

图2-82 环切刀路轨迹

注意

顺铣加工优点是切削力小、机床振动小,加工出来的零件比较光滑,一般用于精加工;逆铣加工优点是加工余量大,但加工出来的工件比较粗糙,一般用于粗加工。

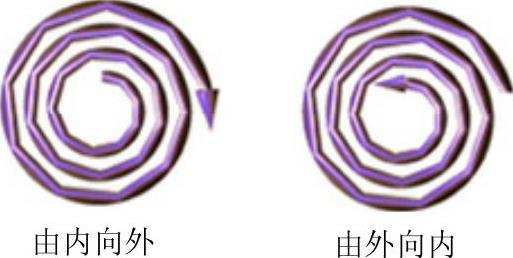

〖水平区域刀具方向〗:该参数包括“由外向内”和“由内向外”两个选项,如图2-83所示。

〖水平区域刀具方向〗:该参数包括“由外向内”和“由内向外”两个选项,如图2-83所示。

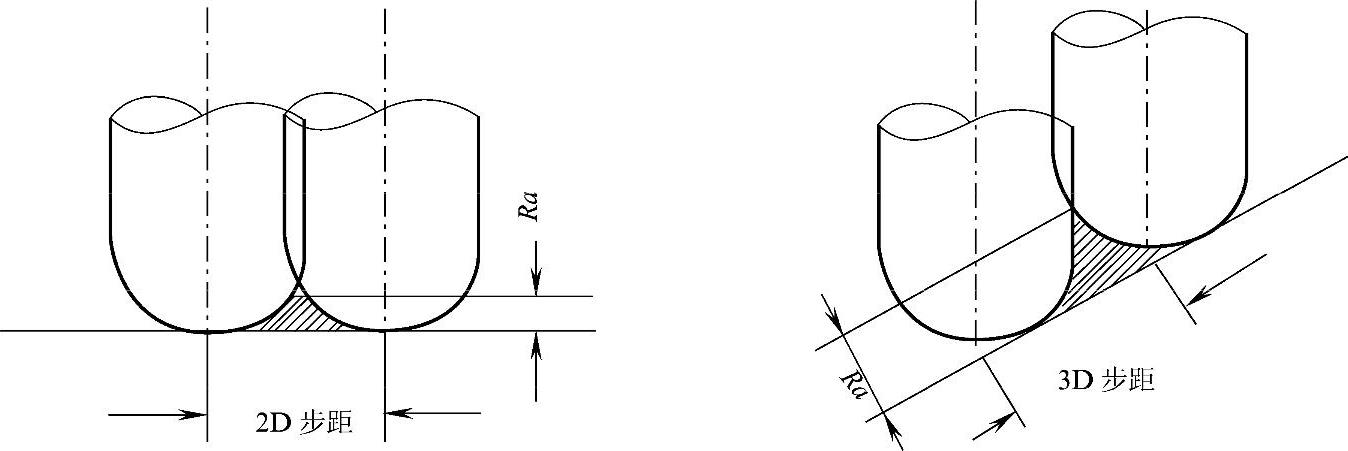

〖水平步距〗:指切削行之间在XY平面上的投影距离。

〖水平步距〗:指切削行之间在XY平面上的投影距离。

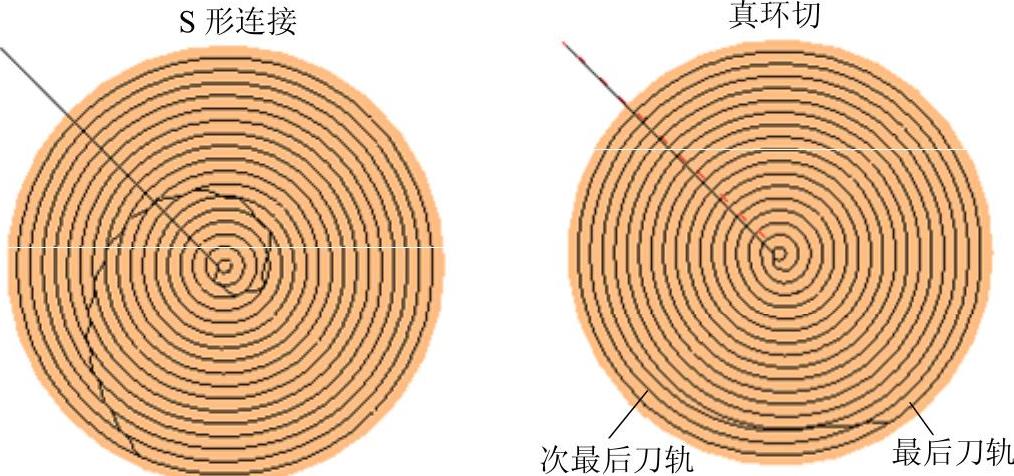

〖真环切〗:普通环切在偏移刀轨之间

〖真环切〗:普通环切在偏移刀轨之间

是S形连接,如图2-84所示。真环切则是将所有偏移刀轨之间的连接取消(最后刀轨和次最后刀轨是原始刀轨,不能取消连接,这是为了保证最后加工质量),形成一个没有任何连接的真正环切刀轨,如图2-84所示。真环切可以节省时间,如有可能,尽量采用。

图2-83 水平区域刀具方向

图2-84 真环切

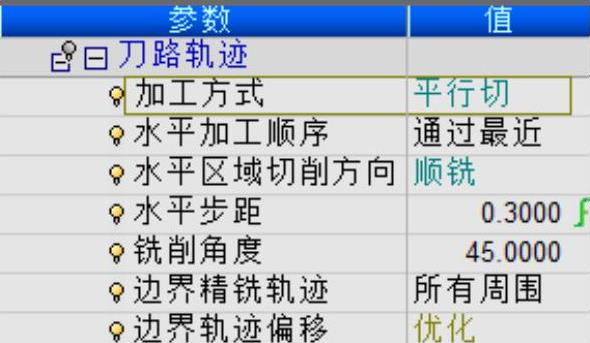

● 【平行切削】:平行切削生成相互平行的刀具路径,它与体积铣的平行切削方式类似,只是在体积铣中刀具路径是在一层中分布,而在曲面铣中刀具路径是投影在零件表面上。平行切削加工获得的刀痕一致,整体美观,适用于大部分的曲面比较平缓且过渡平滑的曲面。平行切削刀路轨迹参数如图2-85所示。

图2-85 平行切削刀路轨迹参数

〖水平加工顺序〗:用于控制在加工过程中遇到障碍物时(比如高度限制时)的加工顺序问题,包括“通过最近”和“根据路径”两个选项。当选择“通过最近时”,刀具在行进方向遇到障碍物,就优先加工无需提刀的区域,加工完最近的区域后再提刀进入下一个区域进行加工;当选择“根据路径”时,刀具在行进方向遇到障碍物,就提刀通过,再沿着原来方向继续进行。

〖水平加工顺序〗:用于控制在加工过程中遇到障碍物时(比如高度限制时)的加工顺序问题,包括“通过最近”和“根据路径”两个选项。当选择“通过最近时”,刀具在行进方向遇到障碍物,就优先加工无需提刀的区域,加工完最近的区域后再提刀进入下一个区域进行加工;当选择“根据路径”时,刀具在行进方向遇到障碍物,就提刀通过,再沿着原来方向继续进行。

〖水平区域切削方向〗:包括“顺铣”、“逆铣”和“混合铣”3个选项。使用顺铣或者逆铣时产生单向的切削路径,通常可使用混合铣方式进行双向切削,可以提高效率。

〖水平区域切削方向〗:包括“顺铣”、“逆铣”和“混合铣”3个选项。使用顺铣或者逆铣时产生单向的切削路径,通常可使用混合铣方式进行双向切削,可以提高效率。

〖铣削角度〗:用于设置刀具轨迹的加工角度,即刀具路径与X轴正方向所形成的角度,角度范围为0°~360°。

〖铣削角度〗:用于设置刀具轨迹的加工角度,即刀具路径与X轴正方向所形成的角度,角度范围为0°~360°。

〖边界精铣轨迹〗:曲面精加工一般情况下不需要进行边界精铣。

〖边界精铣轨迹〗:曲面精加工一般情况下不需要进行边界精铣。

图2-86 层切方式刀路轨迹参数

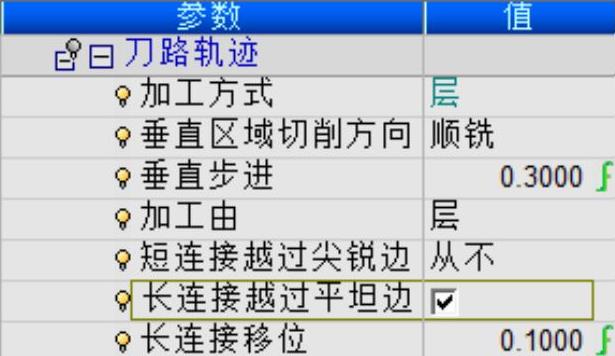

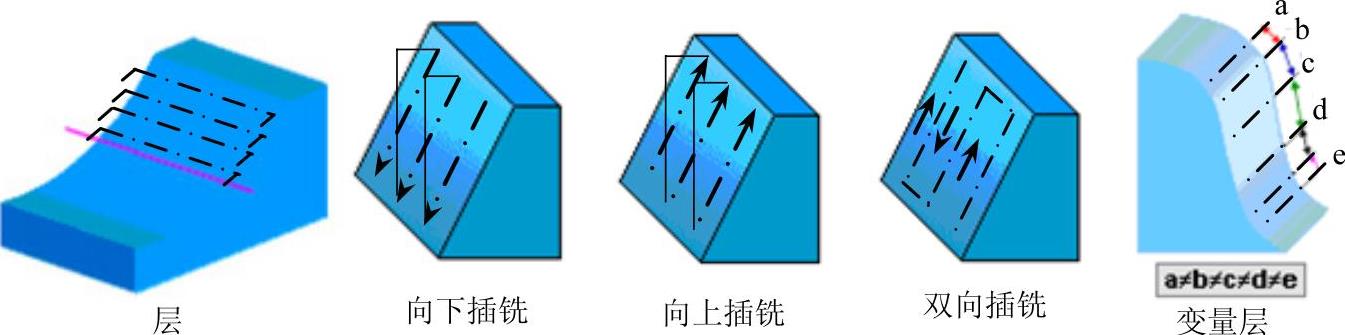

● 【层】:层切方式生成等高加工的刀路轨迹。它与传统加工中的根据层方式相类似,适合于曲面比较陡峭的零件加工。层切方式刀路轨迹参数如图2-86所示。

〖垂直区域切削方向〗:用于设置垂直区域的铣削方式,包括“顺铣”、“逆铣”和“混合铣”3种方式。对于垂直区域的混合铣在零件存在开放轮廓时可以进行双向加工,对于没有开放部位的零件通常情况下使用顺铣加工。

〖垂直区域切削方向〗:用于设置垂直区域的铣削方式,包括“顺铣”、“逆铣”和“混合铣”3种方式。对于垂直区域的混合铣在零件存在开放轮廓时可以进行双向加工,对于没有开放部位的零件通常情况下使用顺铣加工。

〖垂直步进〗:用于设置刀轨在垂直方向上的步进量,此时主要考虑加工后残余高度。

〖垂直步进〗:用于设置刀轨在垂直方向上的步进量,此时主要考虑加工后残余高度。

〖加工由〗:包括“层”和“区域”两个选项。对于存在多个加工区域时,一般选择区域方式;而对于多个加工区域的一致性要求很高时,使用层方式,可以保证每一个区域的加工质量保持一致。

〖加工由〗:包括“层”和“区域”两个选项。对于存在多个加工区域时,一般选择区域方式;而对于多个加工区域的一致性要求很高时,使用层方式,可以保证每一个区域的加工质量保持一致。

● 【变量层】:变量层方式生成不等切深的等高加工刀路轨迹。它与层方式的区别在于每一层的切深不固定,而是依据最大粗糙度值来确定。变量层刀路轨迹参数如图2-87所示。

〖垂直区域最大粗糙度〗:设定最大残余高度,从而由系统来决定每层的垂直步进,如图2-88所示。

〖垂直区域最大粗糙度〗:设定最大残余高度,从而由系统来决定每层的垂直步进,如图2-88所示。

图2-87 变量层刀路轨迹参数

图2-88 粗糙度示意图

〖最大切深〗:指定最大的层切深度。

〖最大切深〗:指定最大的层切深度。

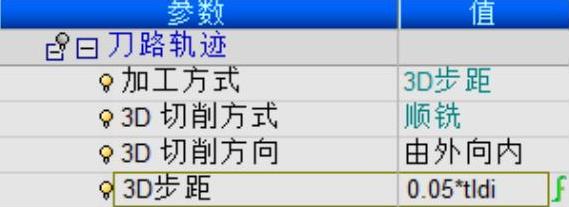

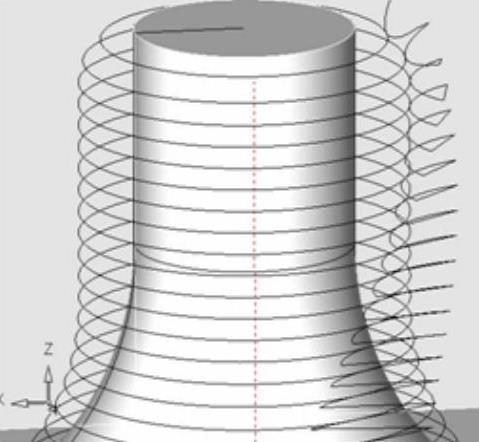

● 【3D步距】:3D步距与环切方式相似,但生成在曲面的3D方向的等步距;而环切生成在水平面等距刀轨。曲面斜度变化较大时,使用3D步距方式可以在零件加工表面获得较好的加工质量。3D步距刀路轨迹参数如图2-89所示。

图2-89 3D步距刀路轨迹参数

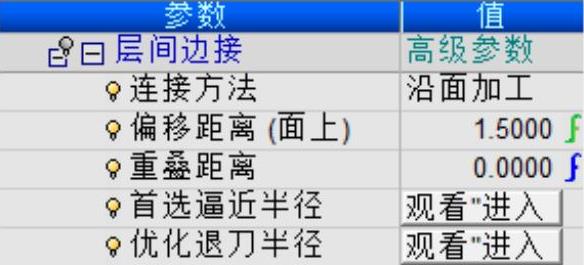

图2-90 层间边接参数

2.层间边接

当选择“层”或“变量层”方式时可设置“层间边接”选项,如图2-90所示。

● 【连接方法】:包括“沿面加工”和“切向”两个选项,选项参数的含义如下:

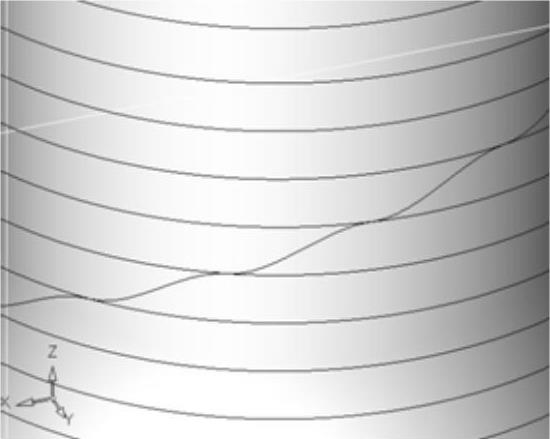

〖沿面加工〗:刀具从当前层运动到下一层时,其间始终接触曲面,即沿着曲面进入下一层,如图2-91所示。

〖沿面加工〗:刀具从当前层运动到下一层时,其间始终接触曲面,即沿着曲面进入下一层,如图2-91所示。

〖切向〗:刀具从当前层运动刀下一层时,其间采用切向进退,即生

〖切向〗:刀具从当前层运动刀下一层时,其间采用切向进退,即生

成一段圆弧再进刀到下一层,如图2-92所示。

图2-91 沿面加工

图2-92 切向

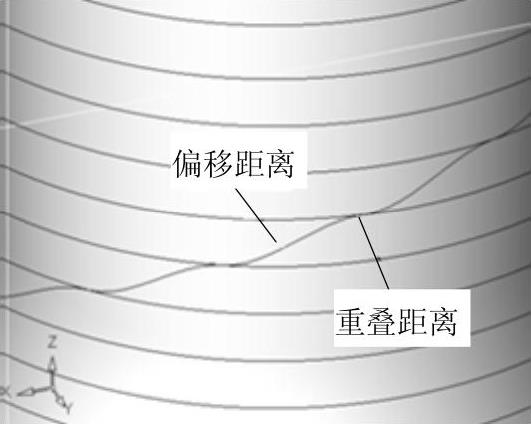

● 【偏移距离(面上)或移动距离(切线)】:从当前层开始点与上层结束点之间的沿面偏移距离或切线距离,如图2-93所示。

● 【重叠距离】:同一层开始点和结束点不在同一点,刀具在完成同层整个常规切削刀轨后错位一个距离才算结束,如图2-93所示。

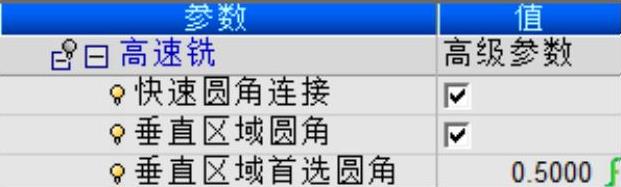

3.高速铣

精铣全部中选择“变量层”时的高速加工参数如图2-94所示。

图2-93 偏移距离和重叠距离

图2-94 高速铣参数

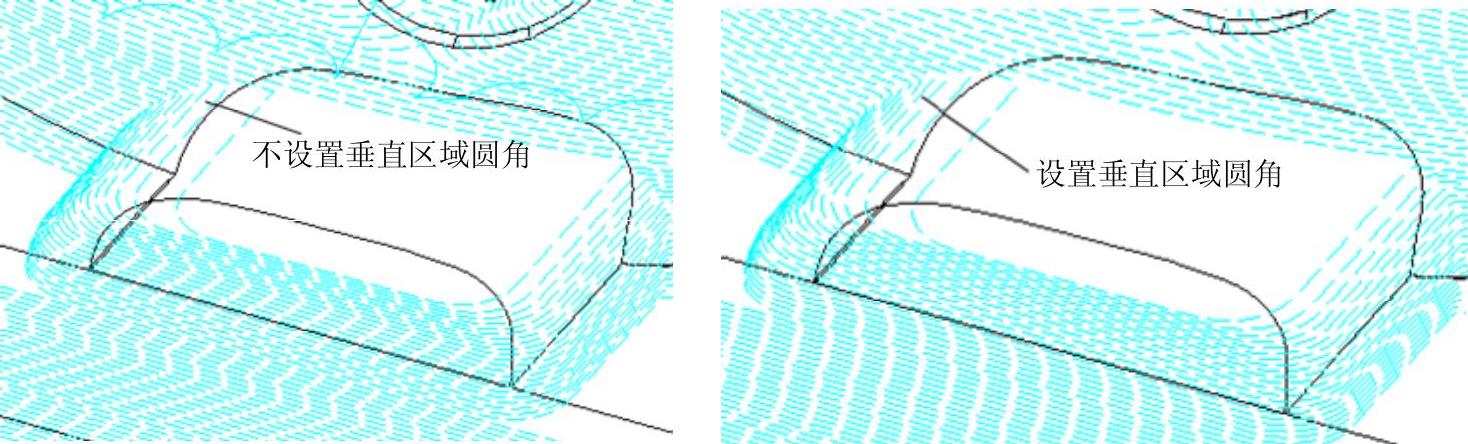

● 【垂直区域圆角】:在垂直区域增加圆角,主要体现在内圆角部位,如图2-95所示。垂直区域圆角半径的大小,由“垂直区域首选圆角”参数确定。

图2-95 垂直区域圆角

图2-96 零件参数

4.零件

零件参数包括边界、零件曲面和检查曲面等,如图2-96所示。

● 【边界】:边界作用是限制加工范围,在曲面上生成的刀具路径,将被选择的轮廓向上向下无限延伸形成的区域所修剪:在轮廓限定范围内的刀具路径将被保留,而在轮廓限制范围之外的刀具路径将不再保留。

● 【零件曲面】:零件曲面可以选择多个曲面作为零件曲面。选中的曲面将改变颜色,完成选择后,单击鼠标中键离开,在加工对象参数表中将显示当前选择曲面的总数量。

● 【检查曲面】:检查曲面用于干涉面,即在加工零件曲面生成的刀具路径,如遇到检查曲面则要避让。检查曲面可用于保护一些本加工程序不加工的零件表面。

图2-97 文件调入

操作练习3:曲面铣精铣全部实例演练

1)启动Cimatron E9.0。启动Cimatron E9.0,选择下拉菜单“文件”→“打开文件”命令,弹出“Cimatron Explorer”对话框;选择“exercise03nc.elt”(“随书光盘:\Chapter02\exercise3\uncompleted\exercise03nc.elt”)文件,单击Load按钮 ,完成文件调入,如图2-97所示。

,完成文件调入,如图2-97所示。

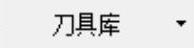

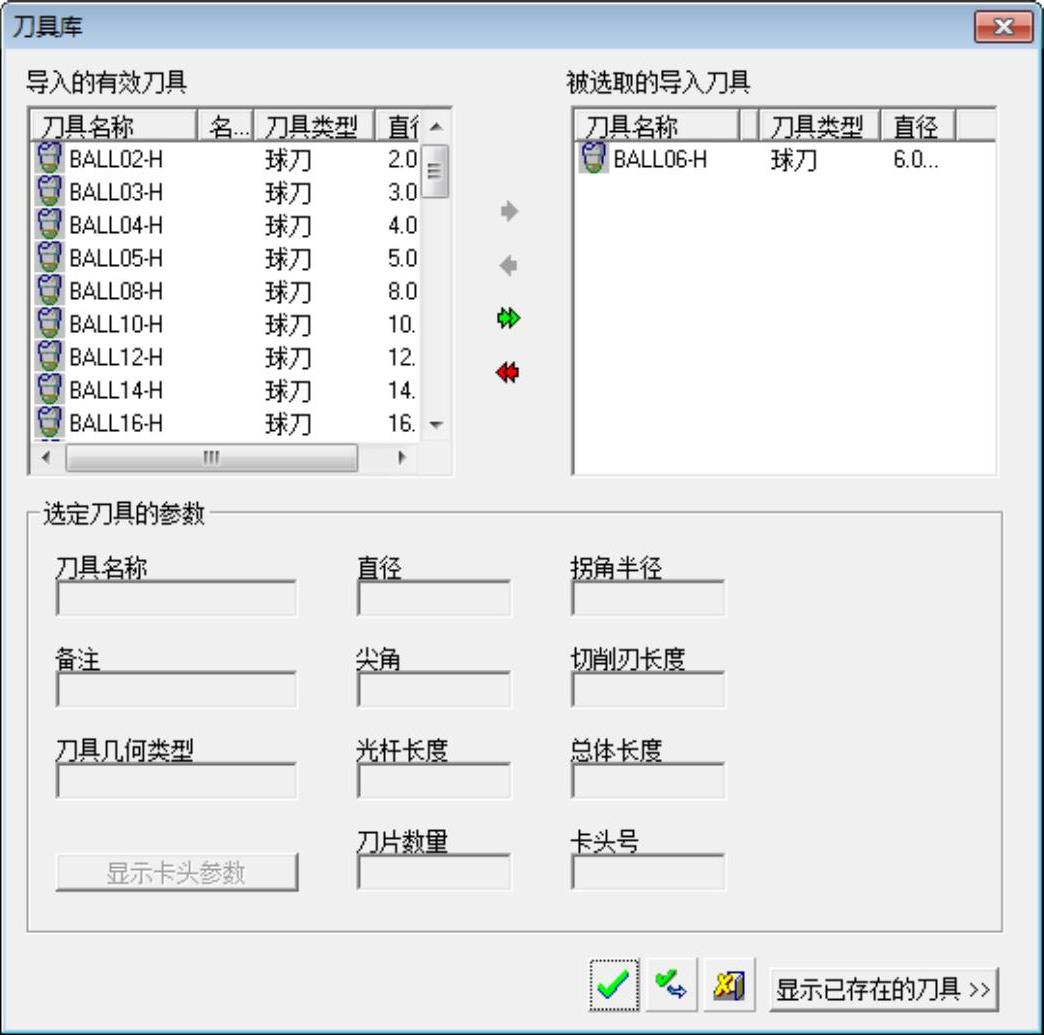

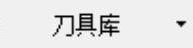

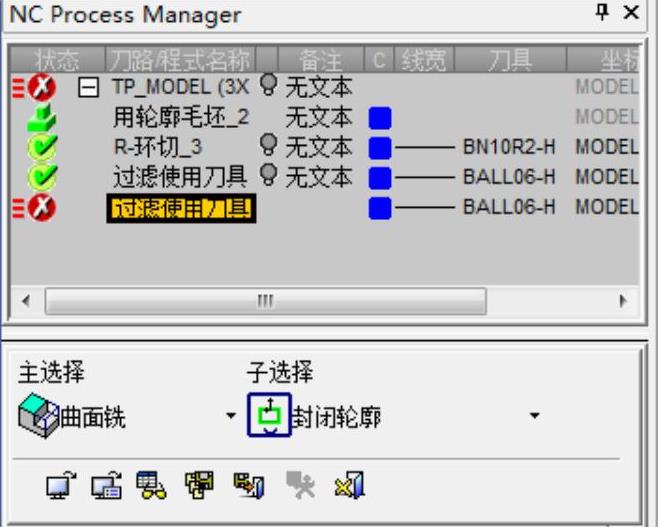

2)创建刀具。单击“加工向导”工具栏上的“刀具”按钮 ,弹出“刀具和卡头”对话框;单击

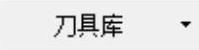

,弹出“刀具和卡头”对话框;单击 按钮,弹出“刀具库”对话框,选择“BALL06-H”刀具,如图2-98所示。依次单击确定按钮

按钮,弹出“刀具库”对话框,选择“BALL06-H”刀具,如图2-98所示。依次单击确定按钮 ,完成刀具创建。

,完成刀具创建。

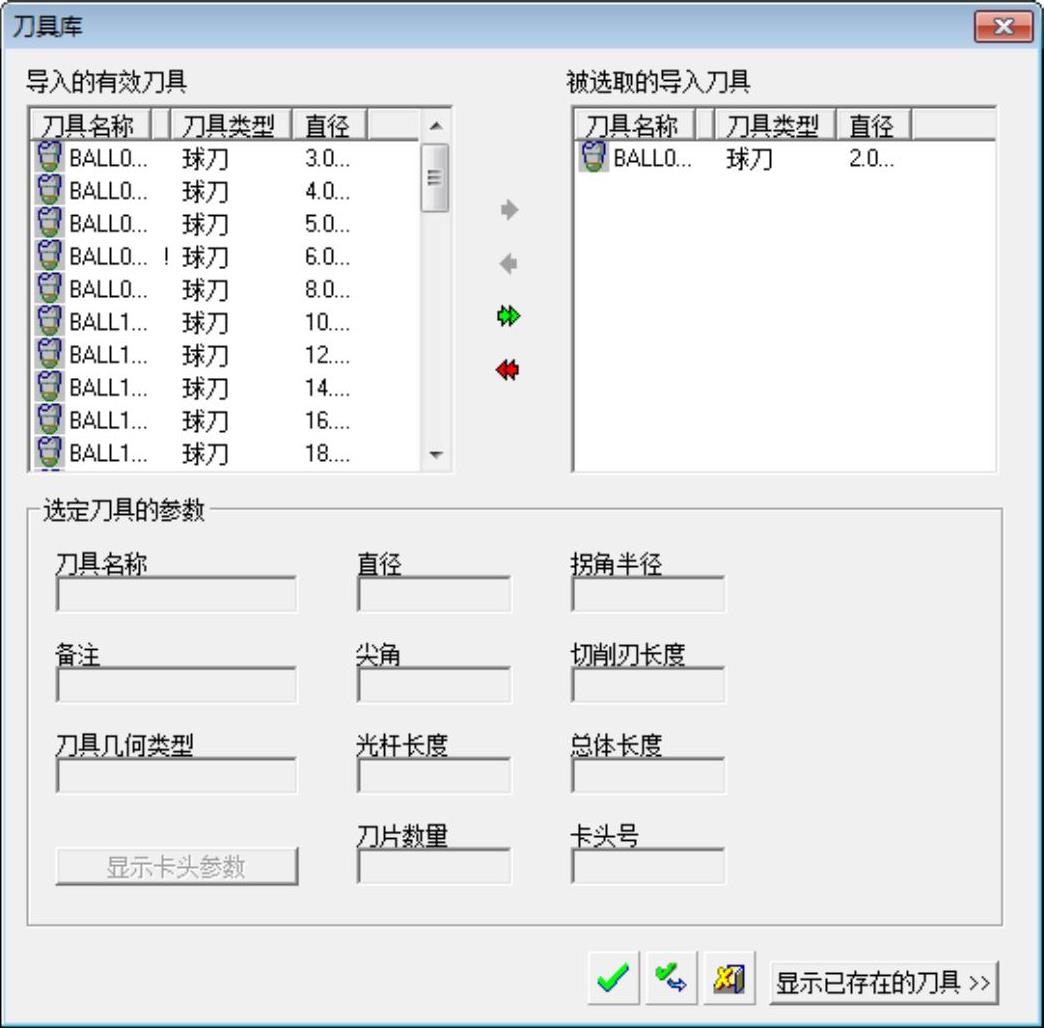

3)创建程序。单击“加工向导”工具栏上的“加工程序”按钮 ,弹出“NC Process Manager”对话框,“主选择”为“曲面铣”,“子选择”为“精铣全部”,如图2-99所示。

,弹出“NC Process Manager”对话框,“主选择”为“曲面铣”,“子选择”为“精铣全部”,如图2-99所示。

4)选择加工曲面。展开“零件”选项,单击“零件曲面”按钮,然后单击“选择”工具栏上的选择所有按钮 ,系统选中所有曲面;单击鼠标中键,完成曲面选择,返回程序对话框,在“零件曲面”上将显示所选曲面数量为“43”,如图2-100所示。

,系统选中所有曲面;单击鼠标中键,完成曲面选择,返回程序对话框,在“零件曲面”上将显示所选曲面数量为“43”,如图2-100所示。

图2-98 “刀具库”对话框

图2-99 “NC Process Manager”对话框

图2-100 “零件”选项

5)设置加工参数,具体步骤如下:

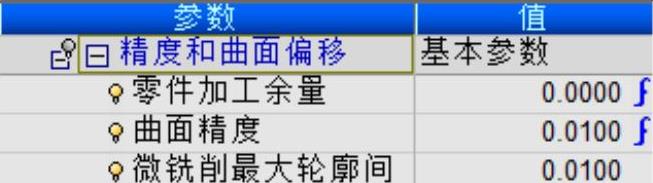

● 展开“刀路参数”选项,在“精度和曲面偏移”中设置“零件加工余量”为“0.0000”;其他参数如图2-101所示。

图2-101 精度和曲面偏移

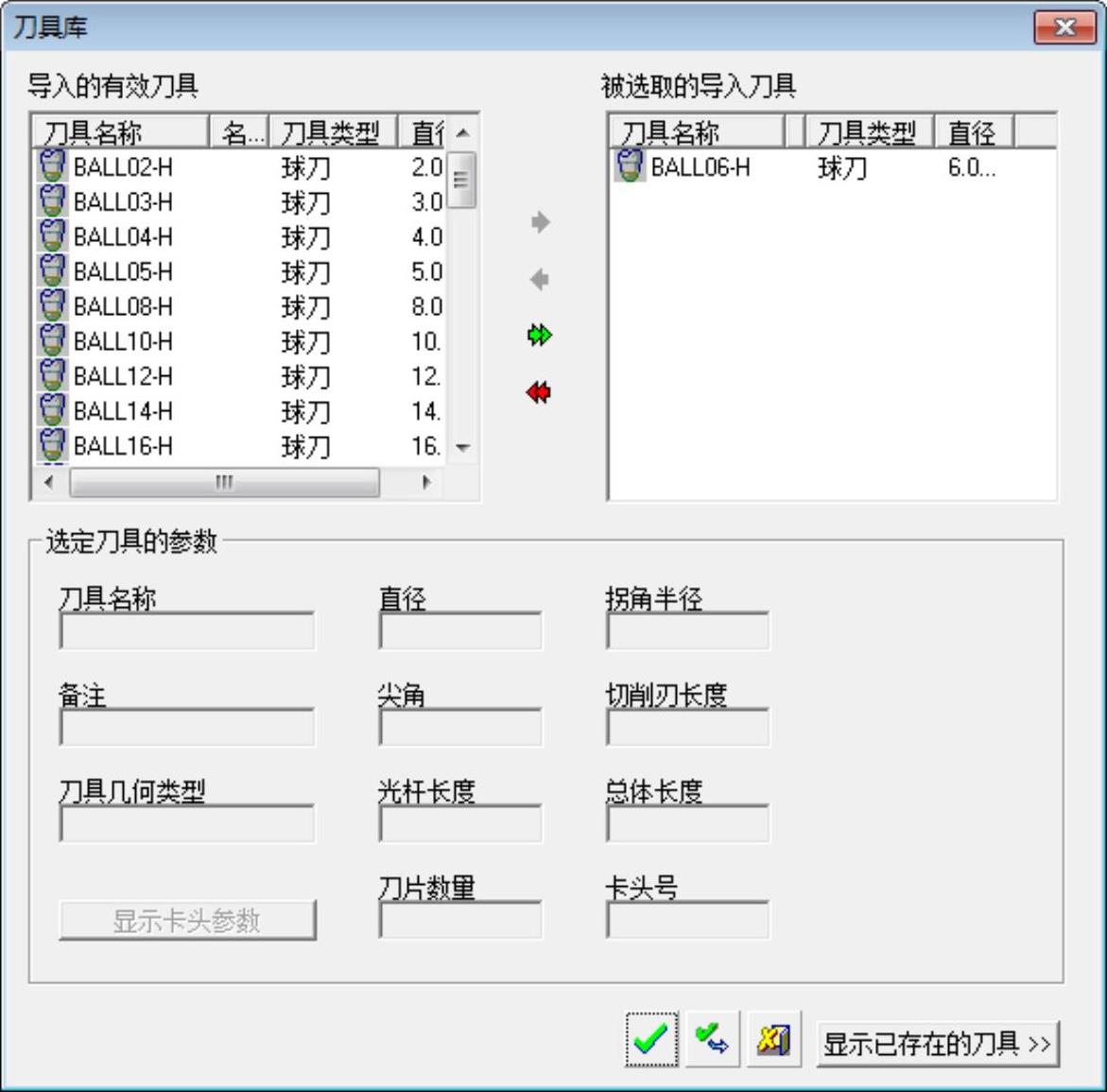

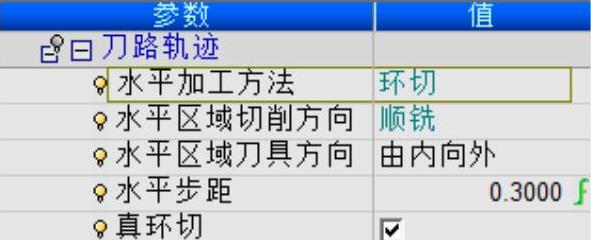

● 展开“刀路轨迹”选项,设置“加工方式”为“环切”,“水平区域切削方向”为“顺铣”,“水平步距”为“0.3000”,选中“真环切”复选框;其他参数如图2-102所示。

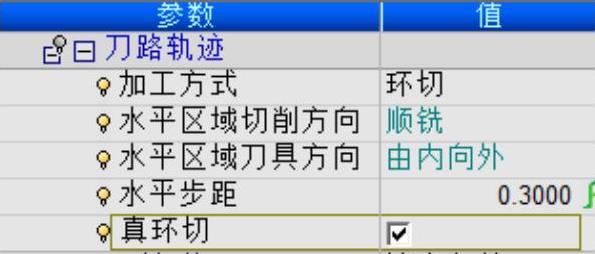

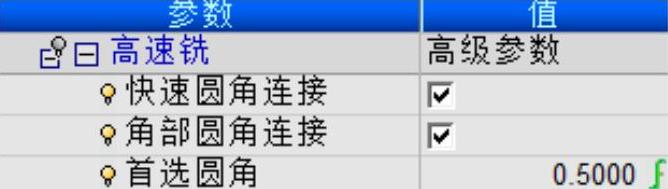

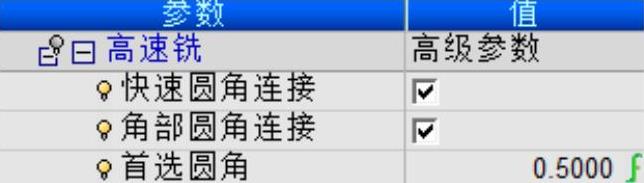

● 展开“高速铣”选项,选中“快速圆角连接”和“角部圆角连接”复选框,其他参数如图2-103所示。

图2-102 进刀和退刀点参数

图2-103 高速铣

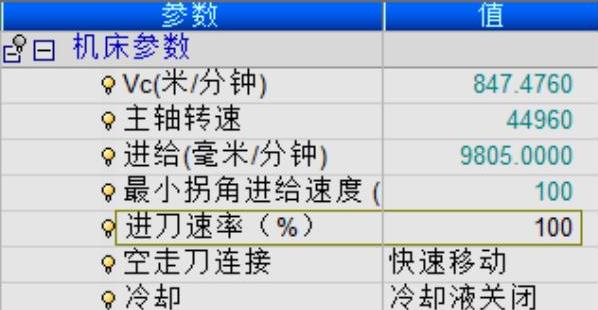

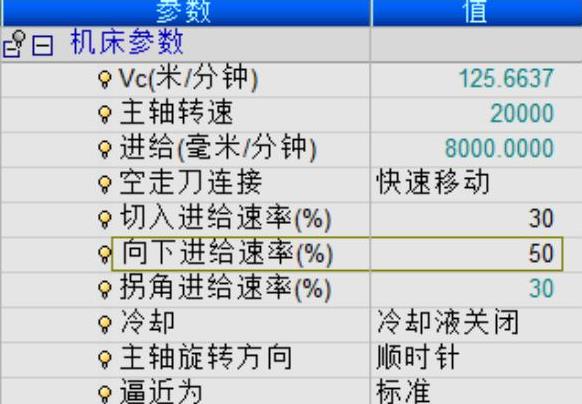

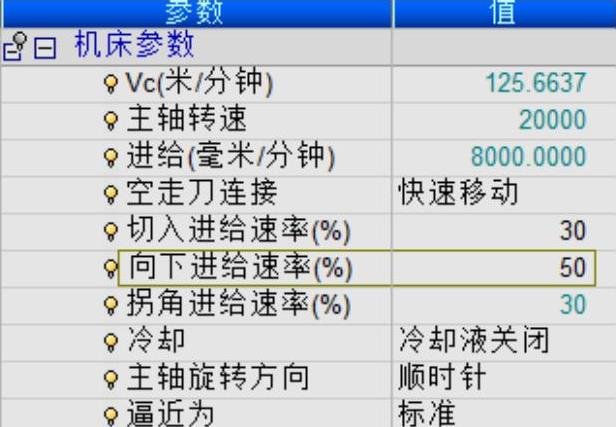

6)设置机床参数。展开“机床参数”选项,设置其他相关参数如图2-104所示。

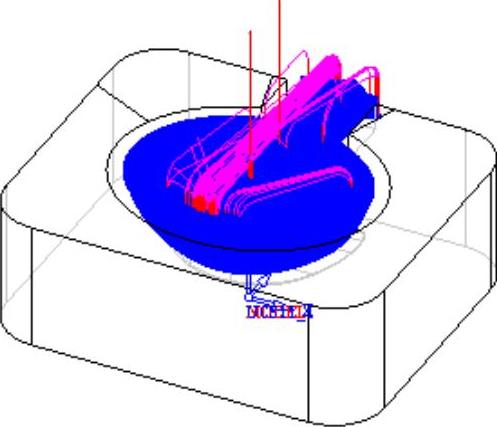

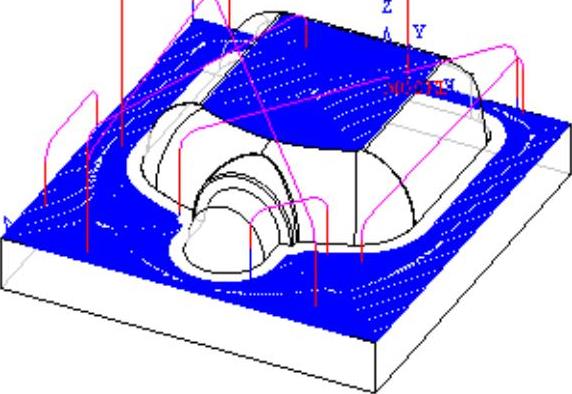

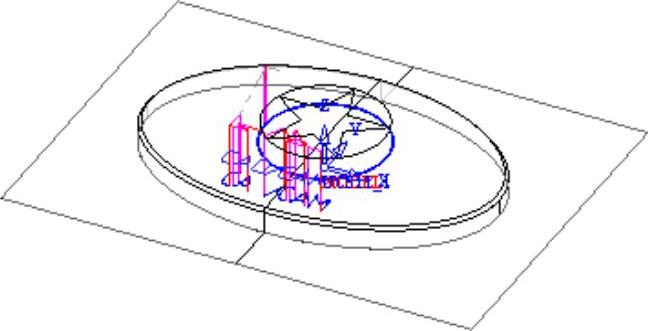

7)计算刀具路径。完成参数设置后,单击“NC Process Manager”对话框中的保存并计算按钮 ,运算当前加工程序,此时图形区显示的刀具路径如图2-105所示。

,运算当前加工程序,此时图形区显示的刀具路径如图2-105所示。

图2-104 设置机床参数

图2-105 生成的刀具路径

图2-106 限制角度精铣示例

2.1.2.2 曲面铣一限制角度精铣加工

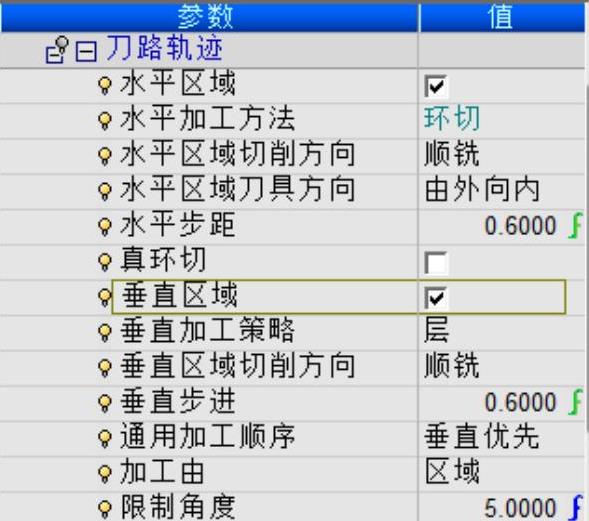

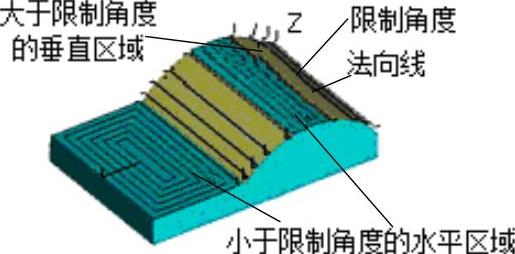

限制角度精铣将选择曲面加工部位进行陡峭检查,区分为水平区域和垂直区域,并对不同性质的区域采用不同的加工技术,如图2-106所示。小于限制角度的曲面区域被系统识别为水平区域,针对平坦区域可采用平行、环切、3D步距等加工技术;大于限制角度的曲面区域被识别为垂直区域,针对垂直区域可采用层铣、变量层、插铣等加工技术。

下面对曲面铣—限制角度精铣加工尚未介绍的参数加以说明。

1.刀路轨迹

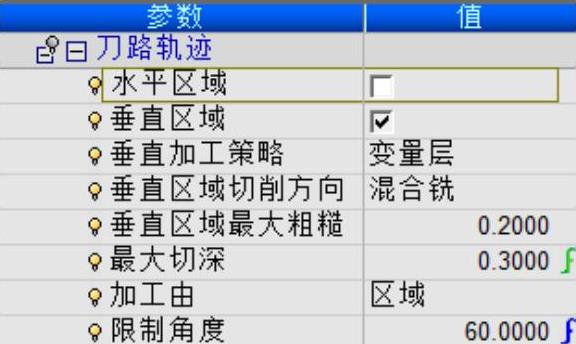

限制角度精铣刀路轨迹参数如图2-107所示。

● 【水平区域】:在根据角度精铣中选中“水平区域”复选框可进行水平区域加工,此时可设置的水平加工方法有:环切、平行铣削、3D步距,如图2-108所示。

图2-107 刀路轨迹参数

图2-108 水平加工方式

注意

使用环切或者平行切削方式时,其刀路参数与精铣所有曲面铣中选择环切或平行切削方式时的参数完全一样,其差别仅仅在于加工区域只有在曲面的斜度小于限制角度的区域。3D步距与环切方式相似,但生成的曲面3D方向等步距的刀路轨迹,而环切生成水平面上等步距刀轨。所以如果曲面的斜度变化较大时,使用3D步距方式可以在零件加工表面获得很好的加工质量。3D步距可以认为是高速铣精加工的最佳策略。

● 【垂直区域】:在根据角度精铣中选中“垂直区域”复选框可进行垂直区域加工,此时可设置的垂直加工方法有:层、向下插铣、向上插铣、双向插铣和变量层,如图2-109所示。

图2-109 垂直加工方式

● 【通用加工顺序】:在同时打开水平区域和垂直区域时,会有加工顺序选项:可以选择垂直区域优先和水平区域优先,如图2-110所示。

图2-110 通用加工顺序

● 【限制角度】:在限制角度精铣加工中,必须有一个可以将所有加工对象识别为水平区域和垂直区域的判断标准。这个判断标准就是斜率限制角度。斜率限制角度是指曲面上某点处法向线与Z轴的夹角。曲面上的斜率角度小于限制角度的区域,被系统自动识别为水平区域,否则为垂直区域,如图2-111所示。

图2-111 限制角度

2.高速铣

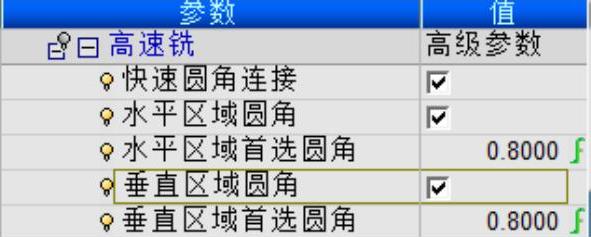

限制角度精铣的高速加工参数如图2-112所示。

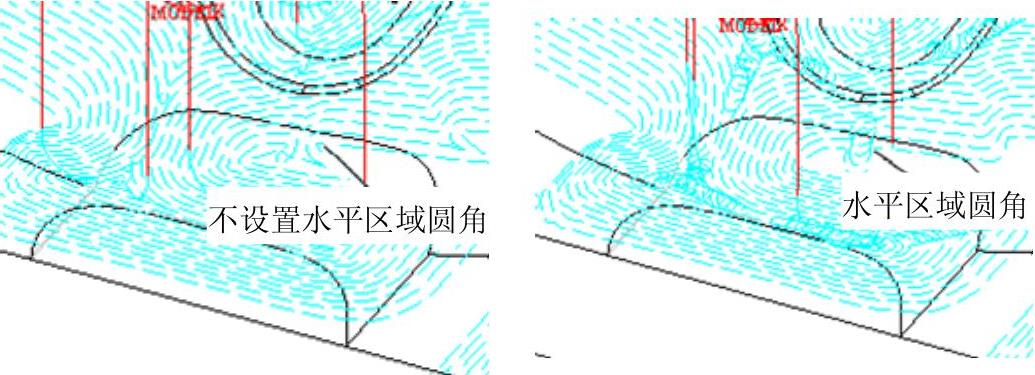

● 【水平区域圆角】:在水平区域增加圆角如图2-113所示。圆角尺寸由“水平区域首选圆角”参数指定。

图2-112 高速铣参数

图2-113 水平区域圆角

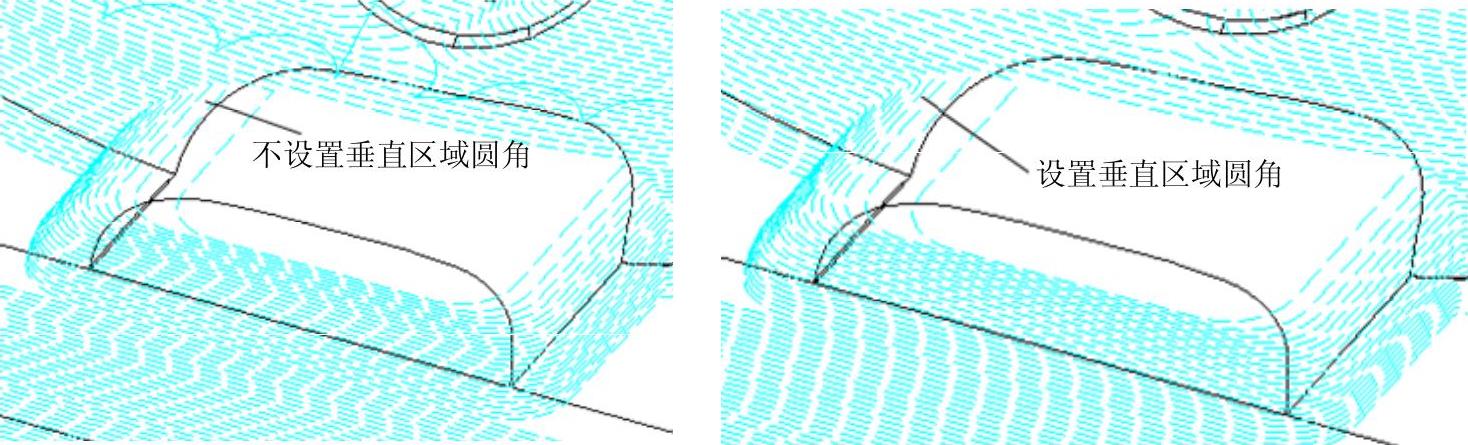

● 【垂直区域圆角】:在垂直区域增加圆角,主要体现在内圆角部位,如图2-114所示。圆角尺寸由“垂直区域首选圆角”参数指定。

图2-114 垂直区域圆角

图2-115 文件调入

操作练习4:曲面铣限制角度实例演练

1)启动Cimatron E9.0。启动Cimatron E9.0,选择下拉菜单“文件”→“打开文件”命令,弹出“Cimatron Explorer”对话框;选择“exercise04nc.elt”(“随书光盘:\Chapter02\exercise04\uncompleted\exercise04nc.elt”)文件,单击Load按钮 ,完成文件调入,如图2-115所示。

,完成文件调入,如图2-115所示。

2)创建刀具。单击“加工向导”工具栏上的“刀具”按钮 ,弹出“刀具和卡头”对话框;单击

,弹出“刀具和卡头”对话框;单击 按钮,弹出“刀具库”对话框;选择“BALL06-H”刀具,如图2-116所示。依次单击确定按钮

按钮,弹出“刀具库”对话框;选择“BALL06-H”刀具,如图2-116所示。依次单击确定按钮 ,完成刀具创建。(https://www.xing528.com)

,完成刀具创建。(https://www.xing528.com)

图2-116 “刀具库”对话框

3)创建程序。单击“加工向导”工具栏上的“加工程序”按钮 ,弹出“NC Process Manager”对话框,“主选择”为“曲面铣”,“子选择”为“限制角度精铣”,如图2-117所示。

,弹出“NC Process Manager”对话框,“主选择”为“曲面铣”,“子选择”为“限制角度精铣”,如图2-117所示。

4)选择加工曲面,具体步骤如下:

● 展开“零件”选项,单击“零件曲面”按钮,然后单击“选择”工具栏上的选择所有按钮 系统选中所有曲面;单击鼠标中键完成曲面选择,返回程序对话框,在“零件曲面”上将显示所选曲面数量为“45”,如图2-118所示。

系统选中所有曲面;单击鼠标中键完成曲面选择,返回程序对话框,在“零件曲面”上将显示所选曲面数量为“45”,如图2-118所示。

图2-117 “NC Process Manager”对话框

图2-118 “零件”选项

● 单击“边界(可选)”按钮,弹出“轮廓管理器”对话框,选择如图2-119所示的模型边线作为边界;单击鼠标中键返回“轮廓管理器”对话框,单击确定按钮 返回。

返回。

图2-119 选择边界

5)设置加工参数,具体步骤如下:

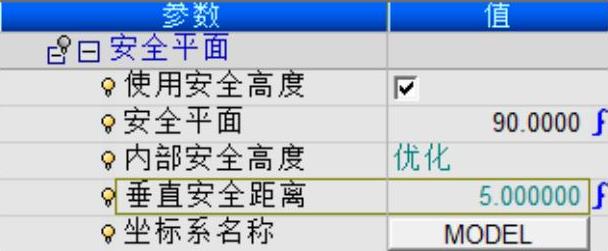

● 展开“刀路参数”选项,在“安全平面”中设置“内部安全高度”为“优化”,其他参数如图2-120所示。

● 展开“刀路参数”选项,在“精度和曲面偏移”中设置“零件加工余量”

为“0.0000”;其他参数如图2-121所示。

图2-120 安全平面

图2-121 精度和曲面偏移

● 展开“刀路轨迹”选项,选中“垂直区域”复选框,“垂直加工策略”为“变量层”,“限制角度”为“60.0000”;其他参数如图2-122所示。

● 展开“高速铣”选项,选中“快速圆角连接”和“角部圆角连接”复选框;其他参数如图2-123所示。

图2-122 刀路轨迹参数

图2-123 高速铣

6)设置机床参数。展开“机床参数”选项,相关参数设置如图2-124所示。

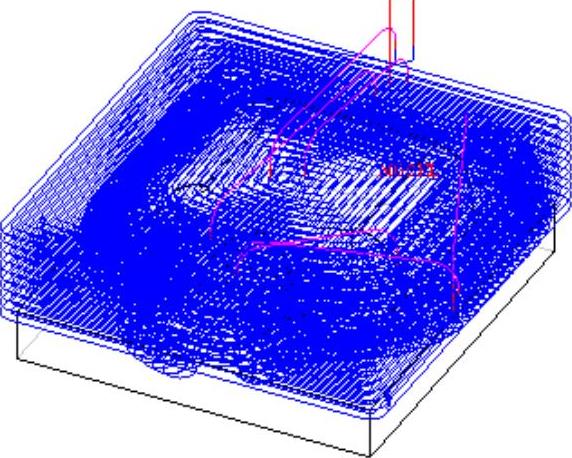

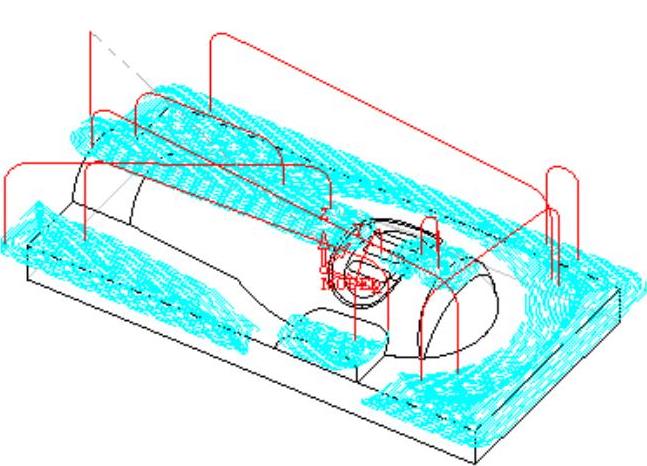

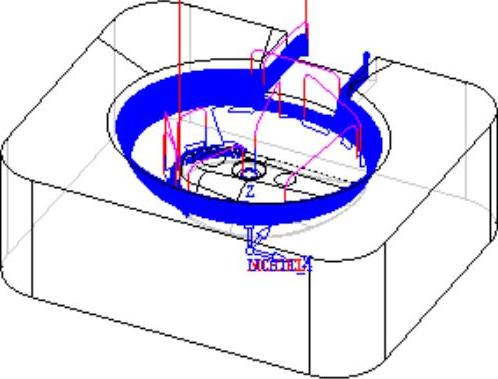

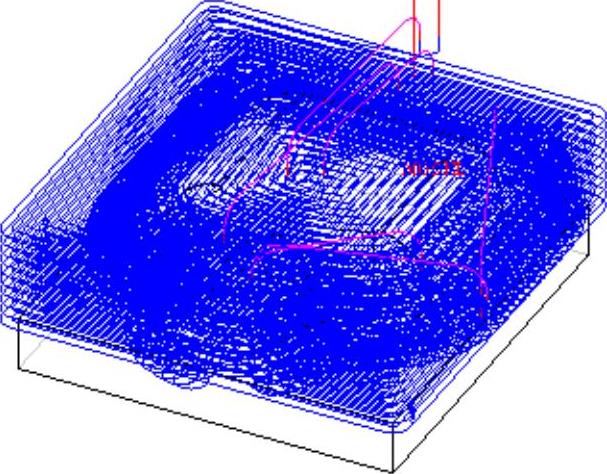

7)计算刀具路径。完成参数设置后,单击“NC Process Manager”对话框中的保存并计算按钮 ,运算当前加工程序,此时图形区显示的刀具路径如图2-125所示。

,运算当前加工程序,此时图形区显示的刀具路径如图2-125所示。

图2-124 设置机床参数

图2-125 生成的刀具路径

2.1.2.3 曲面铣一精铣水平区域加工

精铣水平区域如图2-126所示,用于精加工水平面,生成的刀具路径只加工在同一水平面的曲面加工区域。精铣水平区域一般采用牛鼻刀或者平底刀以较大的侧向步距进行加工。将水平区域单独生成一个加工程序可以有效地提高加工效率。

精铣水平区域的刀路轨迹参数与限制角度精铣中没有垂直区域时的选项基本相同,此处不再说明,读者可参照学习。

操作练习5:曲面铣精铣水平区域实例演练

1)启动Cimatron E9.0。启动Cimatron E9.0,选择下拉菜单“文件”→“打开文件”命令,弹出“Cimatron Explorer”对话框,选择“exercise05nc.elt”(“随书光盘:\Chapter02\exercise5\uncompleted\exercise05nc.elt”)文件,单击Load按钮 ,完成文件调入,如图2-127所示。

,完成文件调入,如图2-127所示。

图2-126 精铣水平区域示例

图2-127 文件调入

2)创建刀具。单击“加工向导”工具栏上的“刀具”按钮 ,弹出“刀具和卡头”对话框,单击

,弹出“刀具和卡头”对话框,单击 按钮,弹出“刀具库”对话框,选择“BALL06-H”刀具,如图2-128所示。依次单击确定按钮

按钮,弹出“刀具库”对话框,选择“BALL06-H”刀具,如图2-128所示。依次单击确定按钮 ,完成刀具创建。

,完成刀具创建。

图2-128 “刀具库”对话框

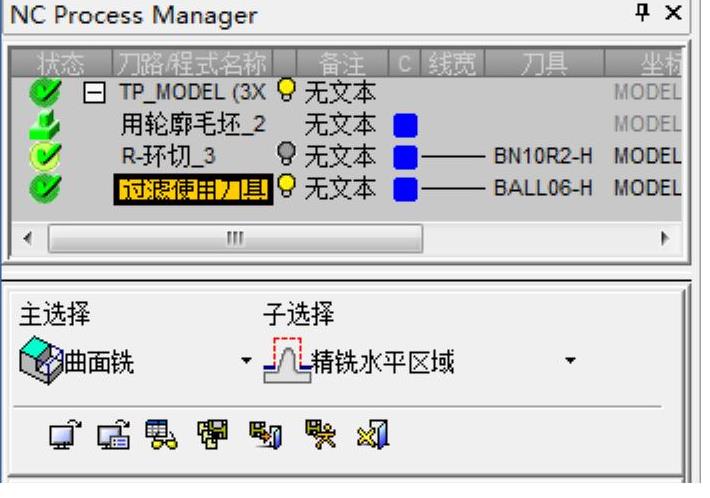

3)创建程序。单击“加工向导”工具栏上的“加工程序”按钮 ,弹出“NC Process Manager”对话框,“主选择”为“曲面铣”,“子选择”为“精铣水平区域”,如图2-129所示。

,弹出“NC Process Manager”对话框,“主选择”为“曲面铣”,“子选择”为“精铣水平区域”,如图2-129所示。

4)选择加工曲面。展开“零件”选项,单击“零件曲面”按钮,然后单击“选择”工具栏上的选择所有按钮 ,系统选中所有曲面;单击鼠标中键完成曲面选择,返回程序对话框,在“零件曲面”上将显示所选曲面数量为“43”,如图2-130所示。

,系统选中所有曲面;单击鼠标中键完成曲面选择,返回程序对话框,在“零件曲面”上将显示所选曲面数量为“43”,如图2-130所示。

图2-129 “NC Process Manager”对话框

图2-130 “零件”选项

5)设置加工参数,具体步骤如下:

● 展开“刀路参数”选项,在“精度和曲面偏移”中设置“零件加工余量”为0.0000,其他参数如图2-131所示。

● 展开“刀路轨迹”选项,设置“水平加工方法”为“环切”、“水平区域切削方向”为“顺铣”、“水平步距”为“0.3000”,选中“真环切”复选框;其他参数如图2-132所示。

图2-131 精度和曲面偏移

图2-132 刀路轨迹

● 展开“高速铣”选项,选中“快速圆角连接”和“角部圆角连接”复选框;其他参数如图2-133所示。

6)设置机床参数。展开“机床参数”选项,其他相关参数设置如图2-134所示。

图2-133 高速铣

7)计算刀具路径。完成参数设置后,单击“NC Process Manager”对话框中的保存并计算按钮 ,运算当前加工程序,此时图形区显示的刀具路径如图2-135所示。

,运算当前加工程序,此时图形区显示的刀具路径如图2-135所示。

图2-134 设置机床参数

图2-135 生成的刀具路径

2.1.2.4 曲面铣一轮廓铣加工

轮廓铣包括“开放轮廓”和“封闭轮廓”两种方式。其中:开放轮廓铣是将开放的轮廓线投影在曲面上,生成刀具路径的方法,由加工曲面和开放的轮廓线来限制,主要用于加工一些图案、文字和流道,可作分层加工;封闭轮廓铣是将封闭的轮廓线投影到曲面上,生成刀具路径的方法,由加工曲面和封闭的轮廓线来限制。

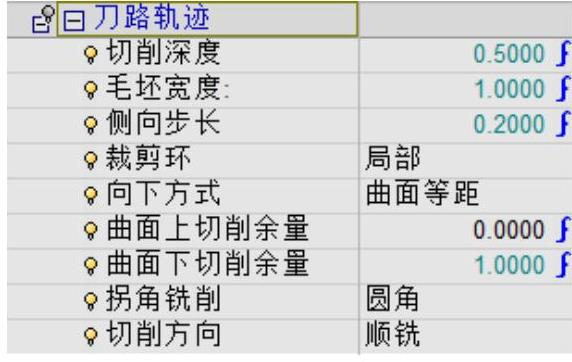

下面以封闭轮廓为例来讲解曲面铣一轮廓铣加工参数。封闭轮廓铣刀路轨迹参数如图2-136所示。

● 【毛坯宽度】设置需要加工的毛坯宽度,如图2-137所示。当设置毛坯宽度大于0时,则刀具路径进行多次侧向加工,可设置“侧向步长”参数;当设置毛坯宽度为0时,则刀具路径只根据轮廓线进行投影加工。

图2-136 刀路轨迹参数

图2-137 毛坯宽度

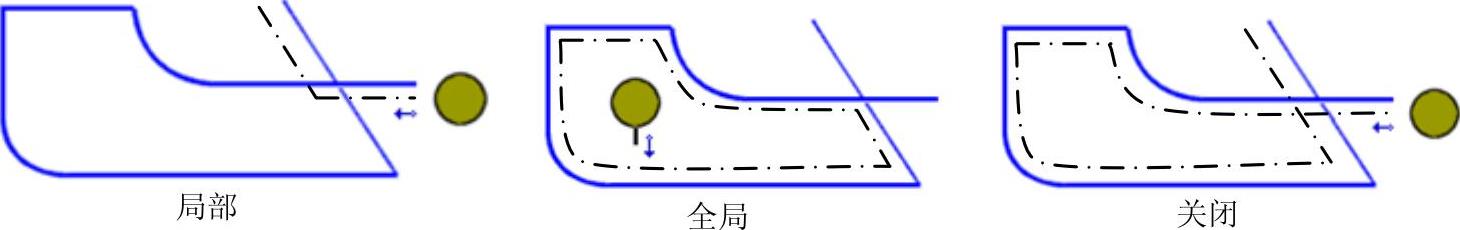

● 【裁剪环】:设置相交轮廓的刀具路径轨迹,包括“局部”、“全局”和“关闭”3个选项,如图2-138所示。

图2-138 裁剪环

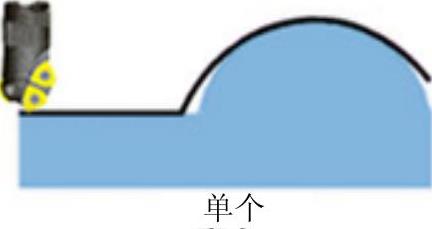

● 【向下方式】:设置刀具路径在Z方向上加工时的方式,包括“单个”、“Z

向增量”和“曲面等距”3种方式。

〖单个〗:采用单个方式时在Z方向只作一层铣削,如图2-139所示。

〖单个〗:采用单个方式时在Z方向只作一层铣削,如图2-139所示。

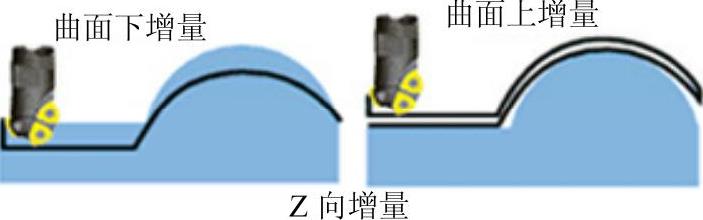

〖Z向增量〗:采用Z向增量时刀具路径沿Z方向曲面上下都指定增量,然后根据深度范围进行多层切削,如图2-140所示。此时“曲面上增量Z”和“曲面下增量Z”之和即为切削深度范围。

〖Z向增量〗:采用Z向增量时刀具路径沿Z方向曲面上下都指定增量,然后根据深度范围进行多层切削,如图2-140所示。此时“曲面上增量Z”和“曲面下增量Z”之和即为切削深度范围。

图2-139 单个方式

图2-140 Z向增量方式

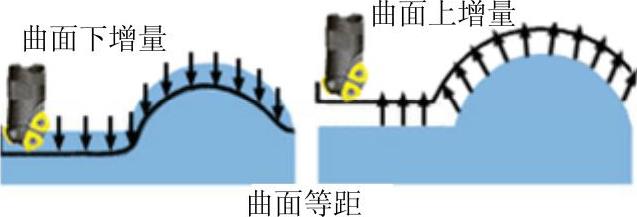

〖曲面等距〗:选择曲面等距方式时允许在曲面上下都指定偏移值,然后根据深度范围进行多层切削,如图2-141所示。此时“曲面上增量Z”和“曲面下增量Z”之和即为切削深度范围。

〖曲面等距〗:选择曲面等距方式时允许在曲面上下都指定偏移值,然后根据深度范围进行多层切削,如图2-141所示。此时“曲面上增量Z”和“曲面下增量Z”之和即为切削深度范围。

图2-141 曲面等距方式

注意

Z向增量和曲面等距虽然都可以产生多层铣削,但是其最后的加工结果会有些区别。为了防止出错,一般在加工曲面时都采用曲面等距方式,这样加工后得到的工件在曲面上凸出或下凹的深度一致;而用Z向增量方式,产生曲面的切深小,达不到有效深度,并可能在不同的区域产生不同的深度。

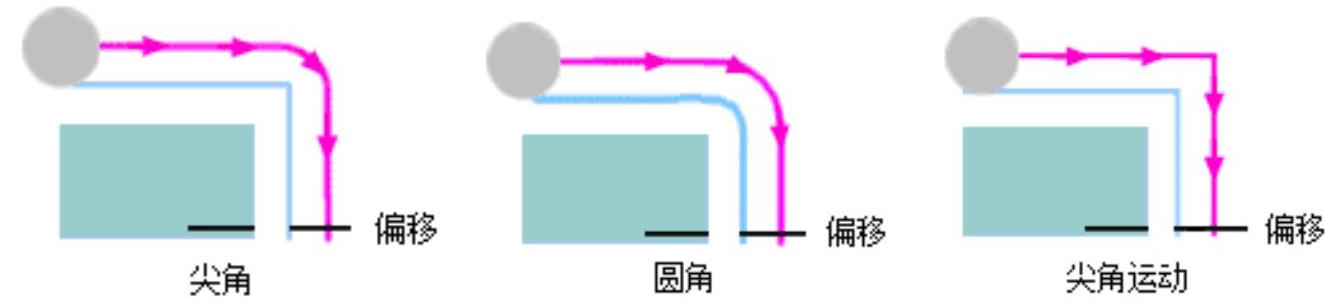

● 【拐角铣削】:设置刀具路径轨迹在加工角位时的移动轨迹,包括“圆角”、“尖角”和“尖角运动”3个选项,如图2-142所示。

图2-142 拐角铣削

操作练习6:曲面铣轮廓铣实例演练

1)启动Cimatron E9.0。启动Cimatron E9.0,选择下拉菜单“文件”→“打开文件”命令,弹出“Cimatron Explorer”对话框;选择“exercise06nc.elt”(“随书光盘:\Chapter02\exercise06\uncompleted\exercise06nc.elt”)文件;单击Load按钮 ,完成文件调入,如图2-143所示。

,完成文件调入,如图2-143所示。

2)创建刀具。单击“加工向导”工具栏上的“刀具”按钮 ,弹出“刀具和卡头”对话框;单击

,弹出“刀具和卡头”对话框;单击 按钮,弹出“刀具库”对话框,选择“BALL0”直径“2.0”刀具,如图2-144所示。依次单击确定按钮

按钮,弹出“刀具库”对话框,选择“BALL0”直径“2.0”刀具,如图2-144所示。依次单击确定按钮 ,完成刀具创建。

,完成刀具创建。

图2-143 文件调入

图2-144 “刀具库”对话框

3)创建程序。单击“加工向导”工具栏上的“加工程序”按钮 ,弹出“NC Process Manager”对话框,“主选择”为“曲面铣”,“子选择”为“封闭轮廓”,如图2-145所示。

,弹出“NC Process Manager”对话框,“主选择”为“曲面铣”,“子选择”为“封闭轮廓”,如图2-145所示。

4)选择加工曲面和轮廓,具体步骤如下:

● 展开“零件”选项,单击“零件曲面”按钮,然后单击“选择”工具栏上的选择所有按钮 ,系统选中所有曲面;单击鼠标中键完成曲面选择,返回程序对话框,如图2-146所示。

,系统选中所有曲面;单击鼠标中键完成曲面选择,返回程序对话框,如图2-146所示。

图2-145 “NC Process Manager”对话框

图2-146 “零件”选项

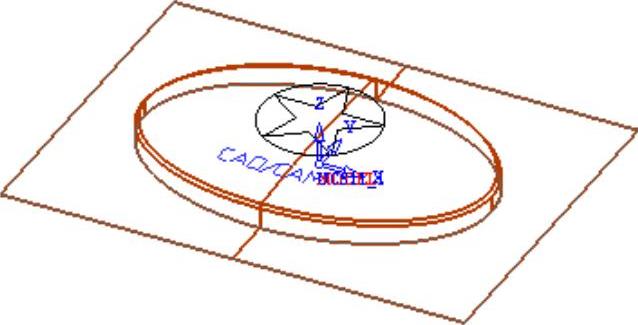

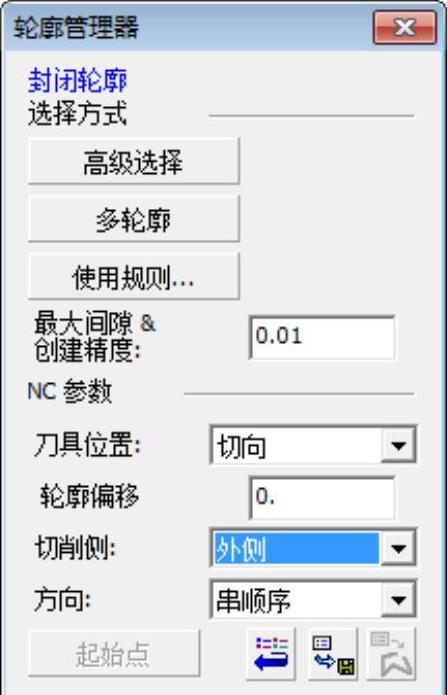

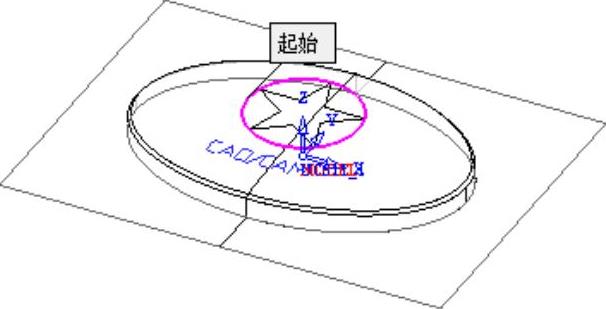

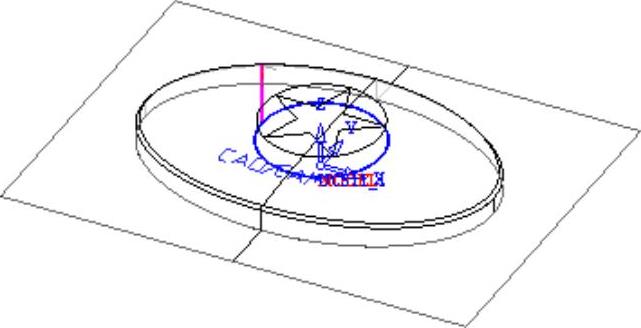

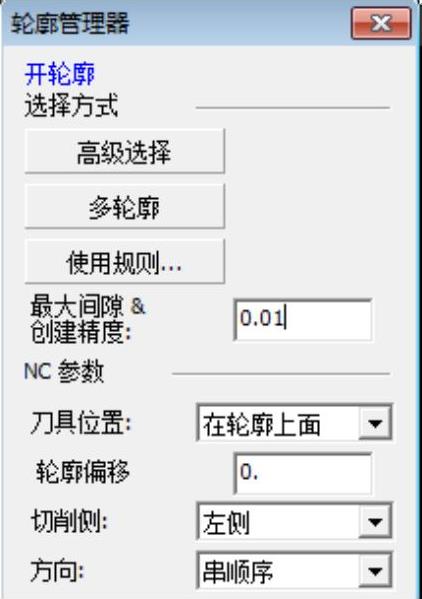

● 单击“轮廓”按钮,弹出“轮廓管理器”对话框,设置相关参数如图2-147所示,然后选择图2-148所示的圆作为轮廓;单击鼠标中键,确认完成轮廓选择,返回程序对话框。

图2-147 “轮廓管理器”对话框

图2-148 选择轮廓

5)设置加工参数,具体步骤如下:

● 展开“刀路参数”选项,在“精度和曲面偏移”中设置“零件加工余量”为“−0.9950”;其他参数如图2-149所示。

● 展开“刀路轨迹”选项,设置“切削深度”为“0.5000”,“毛坯宽度”为“1.0000”,“向下方式”为“曲面等距”;其他参数如图2-150所示。

6)设置机床参数。展开“机床参数”选项,其他相关参数设置如图2-151所示。

图2-149 精度和曲面偏移

图2-150 进刀和退刀点参数

图2-151 设置机床参数

7)计算刀具路径。完成参数设置后,单击“NC Process Manager”对话框中的保存并计算按钮 ,运算当前加工程序,此时图形区显示的刀具路径如图2-152所示。

,运算当前加工程序,此时图形区显示的刀具路径如图2-152所示。

8)创建程序。单击“加工向导”工具栏上的“加工程序”按钮 ,弹出“NC Process Manager”对话框,“主选择”为“曲面铣”,“子选择”为“开放轮廓”,如图2-153所示。

,弹出“NC Process Manager”对话框,“主选择”为“曲面铣”,“子选择”为“开放轮廓”,如图2-153所示。

图2-152 生成的刀具路径

图2-153 “NC Process Manager”对话框

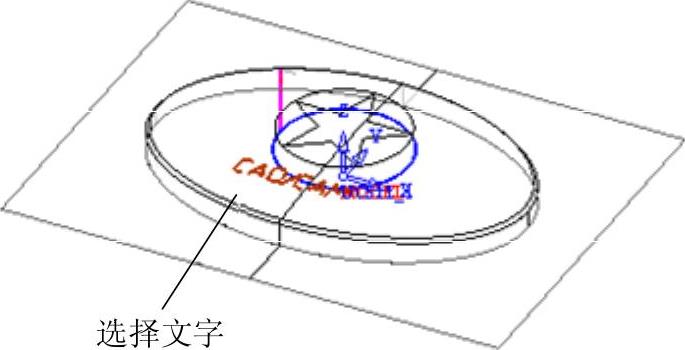

9)选择轮廓。单击“轮廓”按钮,弹出“轮廓管理器”对话框,设置相关参数如图2-154所示;单击“多轮廓”按钮,然后选择图2-155所示的圆作为轮廓;单击鼠标中键确认完成轮廓选择,返回程序对话框。

图2-154 “轮廓管理器”对话框

图2-155 选择轮廓

10)设置加工参数,具体步骤如下:

● 展开“刀路参数”选项,在“精度和曲面偏移”中设置“零件加工余量”为“−0.9950”;其他参数如图2-156所示。

● 展开“刀路轨迹”选项,设置“切削深度”为“0.5000”,“向下方式”为“曲面等距”;其他参数如图2-157所示。

图2-156 精度和曲面偏移

图2-157 进刀和退刀点参数

11)设置机床参数。展开“机床参数”选项,其他相关参数设置如图2-158所示。

12)计算刀具路径。完成参数设置后,单击“NC Process Manager”对话框中的保存并计算按钮 ,运算当前加工程序,此时图形区显示的刀具路径如图2-159所示。

,运算当前加工程序,此时图形区显示的刀具路径如图2-159所示。

图2-158 设置机床参数

图2-159 生成的刀具路径

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。