根据高速加工的工艺特点,在做高速加工编程时,要进行必要的刀具路径规划,包括进退刀模式、走刀模式、移刀模式和刀具路径的拐角模式等。

1.2.3.1 高速加工进退刀模式

传统数控加工进退刀为直上直下的方式,这种方式的优点是比较直接,不需要太多的计算;缺点是刀具直接向工件垂直切入加工,会产生较大的冲击力,对刀具提出了很高的要求,并且这种进刀方式也不容易排屑,产生大量的热不容易散发,刀具和工件的变形加大,如图1-20所示。

斜向进退刀时,由于采用侧刃切削工件,加工时需要设置两个角度:X-Y平面角度。从垂直方向看时,刀具轨迹与X轴的夹角通常为零;与工件的夹角,即刀具切入加工面的角度,如图1-21所示,这个角度设置时,如果选取得太小,则刀具每次切入深度较浅,有利于保护刀具和工件,但是,这也造成切入斜线增长,加工路线加长。

图1-20 直上直下的方式进退刀

图1-21 斜向进退刀

高速加工中,为了使刀具在工件表面上平稳起降,通常尽量采用轮廓的切向进退刀方式,如图1-22所示。在对曲面进行加工时,刀具可以是Z向垂直进退刀、曲面法向进退刀、曲面正向与反向切向进退刀和斜向或螺旋进退刀。根据实际加工效果,曲面的切向进退刀和螺旋进退刀更适合高速加工。

1.2.3.2 高速加工走刀模式

图1-22 切向进退刀

高速加工走刀应避免刀具轨迹中走刀方向的突然变化,以免因局部过切而造成刀具或设备的损坏;走刀速度要平稳,避免突然加速或减速,避免多余空刀,应采用光滑的转弯走刀。高速加工走刀模式如下:

(1)平行铣削 平行铣削是最常用的走刀方式,采用平行扫描线的形式对多张曲面构成的模型进行加工,如汽车覆盖件模具加工。

(2)环形铣削 同时对多个曲面进行加工的计算方法,其走刀路线是以外轮廓的形状由外向内进行走刀。

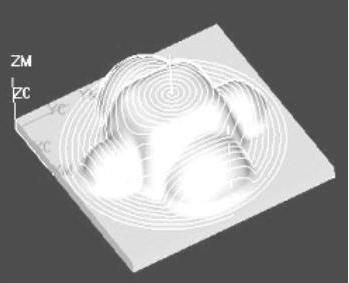

(3)摆线走刀 摆线走刀是高速加工典型的刀位轨迹策略,摆线相当于一个圆沿着一条曲线作纯滚动时,圆上某一固定点的轨迹,如图1-23所示。采用这种刀具轨迹是刀具在切削时距某条曲线保持一个恒定的半径,从而可使进给速度在加工过程中保持不变,刀具寿命较长。

(4)等高线层切法 将零件分成若干层,一层一层逐层往下切,在每层中将零件所有区域加工完后再进行下一层。每一层均采用螺旋或圆弧进刀,同时采用无尖角刀具轨迹,这样有利于排屑,也避免了切削力发生突变,如图1-24所示。特别是对薄壁零件来说,更应采用这种刀具轨迹,因为这种刀具轨迹在切削过程中能保持薄壁较高的刚性。

图1-23 摆线示意图

图1-24 等高线层切方式

1.2.3.3 高速加工移刀模式(https://www.xing528.com)

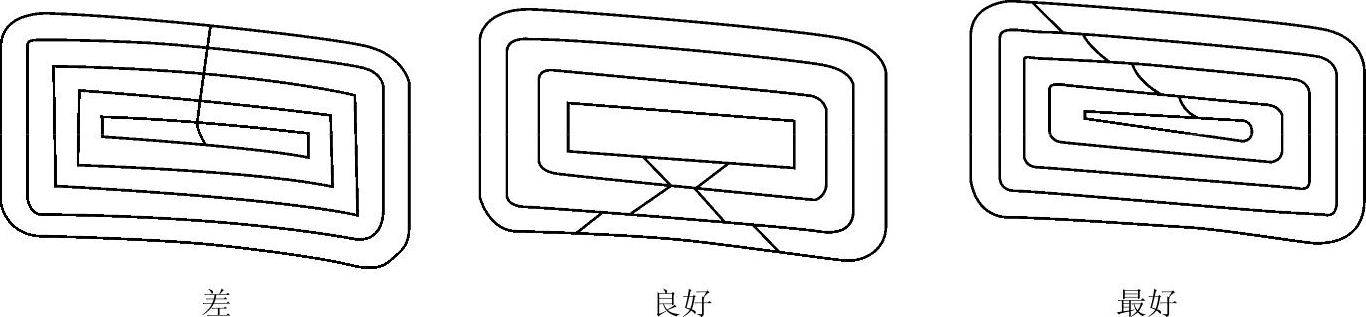

移刀方式主要是指高速加工行切时的行间移刀、环切中的环间移刀、等高加工的层间移刀等。普通数控的移刀模式不适合高速加工的要求,如行切移刀时,刀具多是直接垂直于原来行切方向的法向移刀,致使刀具路径中存在尖角;在环切的情况下,环间移刀也是从原来轨迹的法向直接移刀,也致使刀具路径轨迹存在不平滑的情况;在等高加工中的层间移刀时,也存在移刀尖角。这些都导致高速机床频繁地加减速,影响了加工效率,阻碍了高速加工的发挥。

1.行切移刀

对于大平面或相对平坦轮廓的切削,行切方式较为高效、便捷,主要有以下几种:

(1)采用切圆弧连接 在行切削量较大的情况下,处理得很好;在行切量(行间距小于0.2mm)较小的情况下,由于圆弧半径过小,导致圆弧接近一点,即近似为行间的直接直线移刀,从而导致机床频繁地加减速,影响加工效率,对机床不利。

(2)采用内侧或外侧圆弧过渡移刀 在使用小直径刀具进行精加工时,由于刀路轨迹间距非常小,使用切圆弧移刀效果不理想,可采用内侧或外侧圆弧移刀,如图1-25所示。

图1-25 行切移刀方式

a)空间内向圆弧走刀 b)空间外向圆弧走刀 c)高尔夫球杆头式抬刀过渡走刀

(3)高尔夫球杆头式移刀 由于该种移刀方式的轨迹像高尔夫球杆头,故称为高尔夫球杆头式移刀,它克服了切圆弧半径过小而导致圆弧接近一点。

2.环切移刀

采用环间圆弧连接时,移刀轨迹直接在两个刀具路径轨迹之间生成圆弧,在间距较大的情况下,会产生过切。因此,该方法一般多用于两轴半加工,所有的加工都在一个平面内,如图1-26所示。

图1-26 环切移刀

3.层间移刀

在进行等高加工时,可采用螺旋式等高线间的移刀。

1.2.3.4 高速加工拐角模式

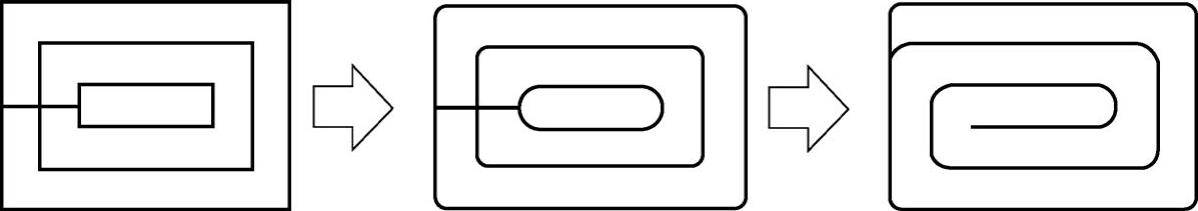

部分工件的外形轮廓为直角,刀具轨迹只能沿着轮廓直角进给,会导致速度变化很大。进给速度的急剧变化,会造成刀具磨损、刀具高速运动到转角处发生前冲超过工件而过切等。

在工件外形轮廓转角处采用圆滑过渡的方式,如图1-27所示。在工件内部圆角如果采用等半径的刀具直接加工,进给方向发生突变,势必会使机床负荷猛然增加。加工这种类型的圆角最好使用较小半径的刀具,一般情况下刀具半径最好较圆角几何尺寸小70%或更小,这样可使拐角处的切削刀具进给方向变化平滑,避免刀具的突然转向。使用小直径刀具加工和直接切入拐角相比,机床负荷可以降低约原来的1/3。

图1-27 工件外形轮廓转角处圆滑过渡

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。