1.高速加工的特点

高速加工的特点主要有下面四点:

(1)减少机加工时间,获得高的加工效率 高速加工提高了切削速度和进给速度,使单位时间内金属材料的切除率增大,减少了加工时间。高速加工的精加工材料去除速度是常规加工的4倍以上;高速加工的粗加工材料去除率也可达到45cm3/min左右。此外,高速加工一般只需要进行粗、精加工,半精加工和清根加工可以省略,简化了工艺方案,机加工设备种类也有所减少。常规铣加工不能加工淬火后的材料,淬火变形必须人工修整或通过放电加工解决。高速加工可以直接加工淬火后的材料,省去了放电加工工序,消除了放电加工所带来的表面硬化问题,减少或免除了人工光整加工。由于高速加工采用极小的背吃刀量和小的切削宽度,所以可使用更小的刀具加工细小的凹圆角和精细结构,从而免除了其他加工工序,减少了钳工的修整工作。在模具制造工业,高速加工为修模工作带来极大方便,以前只能由放电加工解决的修模工作,现在可以由高速加工利用原有的NC程序来准确无误地直接完成,不需要再编程。

(2)获得高的加工精度和表面质量 高速加工可以得到高质量的加工表面。由于高速加工采用极小的背吃刀量和小的切削宽度,因此可以得到高质量的加工表面,节省人工修光工序和放电加工工序。

1)高速加工时,背吃刀量很小,对同样的切削层,表现为切削力下降,工件变形减小。

2)由于高速加工的切削速度高,对工件的切削时间短,大量的切削热来不及传导,就随切屑排出,切削温度下降,工件的热变形小,仅受一次热冲击,工件表面损伤轻,使得表面粗糙度值降低,可保持良好的表面力学性能,呈压应力状态。

3)高速加工时,与主轴转速相关的激振频率远远高于工艺系统的固有频率,对切削加工不利的振动等被减弱。

(3)高速加工可以加工薄壁零件 由于高速加工采用极小的背吃刀量和切削宽度,因此切削力较小,可以加工细长零件和薄壁零件。此外,高速加工时,随着切削速度的提高,切削剪切区温度升高,工件材料软化,材料屈服强度降低,使得单位切削力下降。因此,高速加工在航空工业中可成功切削厚度为0.1mm的铝薄壁件。

(4)加工环境友好 在一些特种加工(如模具制造)中,型面加工多采用电加工。由于电加工会产生一些有害气体和烟雾,生产效率也不高,这同目前低能耗、与环境协调的绿色加工的发展方向不一致,所以用高速铣削加工来代替特种加工是模具制造业的一个发展方向。高速加工可以获得较好的表面质量(表面粗糙度值Ra可达到0.4μm),这不仅可省去电火花加工后的磨削、抛光等工序,而且在工件表面上可形成压应力,提高模具的寿命。

2.高速加工的应用(https://www.xing528.com)

高速加工是一项高新技术。它的基本特征为三高:高效率、高精度和高表面质量,因此在航空工业、汽车工业、模具工业和精密制造业等行业中的应用比较多。

1)航空工业是高速加工的主要应用行业,例如飞机上的一些零件为了提高可靠性和降低成本,采用整体制造法,将原来由多个铆接或焊接而成的部件改成整体实心材料制造。有些整体构件的材料去除率高达90%,而其中许多零件为薄壁、细肋结构,有的厚度甚至不到1mm。由于刚度差,不允许有很大背吃刀量,因此高速切削成为此类零件加工工艺的唯一选择。采用高速切削加工可大大提高生产效率,降低成本。

此外,飞机材料中的难加工材料(如钛合金、高温合金及高强度合金),其切削加工性能差,普通加工只能采用低速切削,制造和应用都受到限制;采用高速加工后,切削力减小,切削热大部分都被切屑带走,工件温度不高,制造难度下降。

2)现代汽车产品的样式越来越多样化,汽车产品的换型也越来越快,由原来单一工件的大批量生产变成了由多种工件较小批量叠加成的大批量生产。在汽车制造工业中占统治地位的组合机床自动线虽然效率高,但却无法满足汽车行业快速更新的要求;而以高速加工技术为基础的敏捷柔性自动生产线被越来越多的国内外汽车制造厂家所采用,例如美国GM发动机总成工厂的高度柔性自动生产线、福特汽车公司和Ingersoll机床公司合作研制以HVM800卧式加工中心为主的汽车生产线。大批量生产的汽车行业面临产品快速更新换代而形成的多品种生产线来代替组合机床生产线,高速加工中心则将柔性生产的生产速度提升到组合机床生产线水平。

3)在模具行业中,高速切削采用的是典型的高转速、高进给、低切削量,可以取代传统的磨削加工、电火花加工以及光整加工,可以减少加工时间,缩短工艺流程,提高生产率。根据研究统计,采用高速加工可以使模具的制造周期缩短30%~80%。

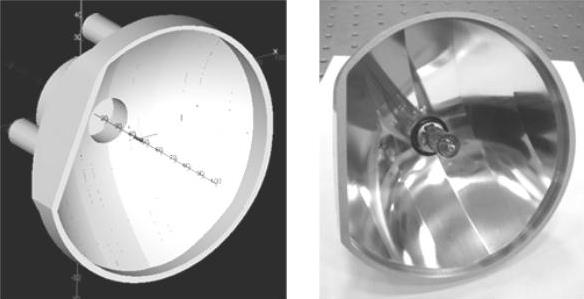

4)在精密机械或光学仪器的制造中,尺寸精度、加工稳定性等往往要求较高。采用高速加工时,激振频率很高,工作平稳,容易获得较高的尺寸精度。图1-1所示为汽车远光灯反光杯手板的数控高速加工。

图1-1 汽车远光灯反光杯手板的数控高速加工

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。