1.吸附平衡恢复作用

在涂布复合过程中,相关表面受到不同的干扰,胶束如同表面活性剂分子的仓库,它们会不断地扩散到表面或从表面扩散回来,表面活性剂通过扩散、传导和胶束形成过程,试图恢复吸附平衡。

涂布复合过程中,当表面被建立、拉伸或压缩时,有效的表面龄或在气—液界面流动的特定单元停留时间,会在较大区间发生变化。液层表面在坡流面上的滞留时间,对于表面活性剂发挥作用的时间是足够的。合适的表面活性剂响应,将会保证稳定的层间润湿、适当的界面润湿,并抑制物料形成的波纹。

2.润湿作用

润湿是指在固体表面上,一种液体取代另一种与之不相混溶的流体的过程。因此,润湿作用必然涉及三相,其中两相是流体,常见的润湿现象是固体表面上的气体被液体取代的过程。

(1)润湿过程

润湿过程可以分为三步:沾湿、浸湿和铺展。

由于液体的表面张力总是正值,对于同一体系,凡能自行铺展的体系,其他润湿过程皆可自动进行。固体表面能对体系润湿特性的影响,都是通过黏附张力发挥作用。通常,固气界面能越大,固液界面能越小,也就是黏附张力越大,越有利于润湿。

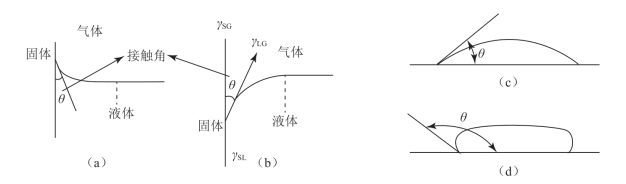

(2)接触角与润湿方程

将液体滴于固体表面上,由于气液固三相界面性质不同,液体表现各异。液体或铺展而覆盖固体表面,或形成一定形态的液滴停于其上。所形成液滴的形状可以用接触角描述。在固、液、气三相交界处,作液体表面的切线与固体表面的切线,两切线通过液体内部的角度,即为接触角。以θ表示。

图9-9中S、L、G分别表示固、液、气三相。接触角理论上是可以在0~180°的任何值,一般说θ<90°可以润湿;θ>90°不能润湿。而θ=0°代表完全润湿,θ=180°代表完全不润湿。

图9-9 液体在固体表面的润湿接触角表现

平衡接触角与三个界面自由能之间有如下关系:

![]()

用甲基氯硅烷处理玻璃、硅胶或其他带有表面羟基的固体表面,甲基氯硅烷与固体表面上的羟基作用,释放氯化氢,形成化学链(Si-O键)。这使原来亲水的固体表面被甲基所覆盖,而具有疏水性强和长期有效的特点,是得到良好的防水、抗黏表面的一种方式。

有人发现,将聚乙烯、聚四氟乙烯、石蜡等典型的低表面能固体浸在氢氧化铁或氢氧化锡溶液中,经过一段时间,水合金属氧化物在低能表面上发生相当牢固的黏附。干燥后可使表面润湿性发生永久性改变。原来的疏水固体开始亲水。例如,最不容易被润湿的聚四氟乙烯固体,在三价铁浓度为0.37mol/L的铁溶胶中浸泡16分钟,干燥后,对水的前进角由105°变为54°,后退角由101°变为0°。

在非极性表面水性涂布液涂布复合时,除了用底层改变支持体(三醋片基、PET薄膜和涂塑纸基等)的润湿性和增强与涂层的黏牢度之外,还常用等离子体电晕处理方法。在底层和顶层涂布液里采用非离子型表面活性剂,明显有利于改变水性墨润湿均匀性。

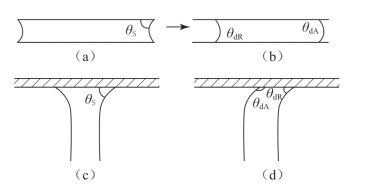

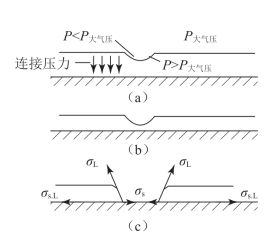

(3)动润湿

动润湿现象可从下列实验中观察到,如图9-10。在玻璃管中充入一段液体,静止时液体与管壁形成一定的接触角,这就是静态接触角,以θs代表[9-10(a)]。自左方加压使液体段向右运动。速度不为0时的接触角与θs不同。实验表明,运动着的液体前液面会凸出,与管壁形成大于θs的接触角;后液面则凹进,形成小于θs的接触角[图9-10(b)]。这说明,动接触角与静接触角相比,前进角变大,后退角变小。

图9-10 接触角(a、c)与动接触角(b、d)

动润湿现象也可以这样来研究:在管中装入液体,并挤出一些使之与固体平面接触形成静接触角θs[图9-10(c)]。使固体平面以一定速度向右运动,两者间接触角随之改变,显示如图[9-10(d)]的情况。此实验模拟了涂布复合涂膜工艺的润湿特性,结果表明,动前进角随运动速度加大而变大。

按照流体黏性的理论,当承印物向前运动时,在支持体的表面,由于内摩擦的作用,带上一层空气薄层。有人指出,空气膜的厚度h与支持体运行速度v之间,有下列关系:

![]()

上式表明,涂布速度越快,h值越大。

溶液中有无机盐存在,会大大降低离子型表面活性剂水溶液表面张力的时间效应。例如,在5×10-4mo1/L浓度的C12H25SO4Na溶液中,有0.3mol/L浓度的NaCl存在时,溶液表面张力几乎立即达到平衡。但无机盐对非离子型表面活性剂水溶液的表面张力时间效应影响不大。

②吸附速度

表面张力时间效应的直接成因,是溶液表面达到吸附平衡需要时间。表面吸附量随时间的变化,即吸附速度。影响吸附速度的因素很多。吸附作用至少包括溶质分子从溶液内部扩散到表面,和随后进入吸附层并定向的过程。每一阶段需要的时间,会受到各种物化因素的影响,如扩散速度受黏度、溶质分子尺寸和形态、溶质与溶剂间的相互作用以及温度等因素的影响,表面活性剂离子的吸附,还受已吸附离子的电性排斥作用影响。

③动态表面张力与表面龄(https://www.xing528.com)

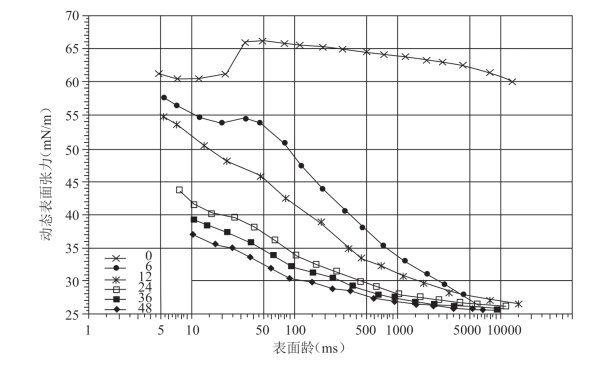

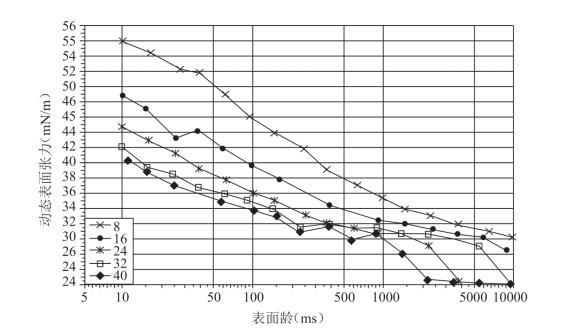

为对比不同类型的表面活性剂对动态表面张力的影响,采用4%照相明胶水溶液,补加不同量的阴离子和非离子表面活性剂,考察动表面张力与表面龄的关系。这两种表面活性剂,一个是阴离子型琥珀酸二异辛酯磺酸钠(1292);另一个是非离子型聚环氧乙烷异辛基苯醚(1283)。明胶液补加后的表面活性剂浓度控制在0.001~0.005mol/L。

图9-11为加琥珀酸二异辛酯磺酸钠明胶溶液,动态表面张力与表面龄关系。为考察明胶液的动态表面张力情况,同时做了不加表面活性剂的空白试验。

图9-12为加了聚环氧乙烷异辛基苯醚的明胶溶液,动态表面张力与表面龄关系。

图9-11 动态表面张力—表面龄关系(琥珀酸二异辛酯磺酸钠,38℃)

图9-12 动态表面张力—表面龄关系(聚环氧乙烷异辛基苯醚,38℃)

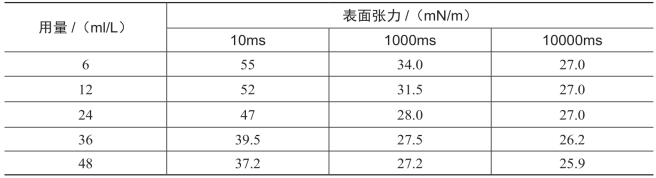

上述曲线表明,可以通过增加表面活性剂用量,来减小静态与动态表面张力的差偏。当表面活性剂用量小时,动态表面张力对表面龄关系曲线的斜率较大;当表面活性剂用量大时,曲线斜率会减小。下面是1292用量对动态表面张力的影响(4%明胶液)(表9-4)。

表9-4 1292用量对动态表面张力的影响

(用量36~48ml/L相当于0.003~0.004mol/L)

明胶对动态表面张力有着明显影响,这可能是形成了表面活性剂-明胶复合物,也可能仅是黏度的增加所致。阴离子表面活性剂在明胶溶液中,比在水中的数值大,非离子型表面活性剂则相反。含氟阴离子表面活性剂在明胶中的行为,与非离子型表面活性剂相似。

3.控制涂布复合涂层缺陷

表面活性剂能避免涂液中杂质造成的局部缺陷,这些杂质包括未溶解的颗粒、疏水的油滴、不溶解的分子或微气泡。固态的支持体可以被疏水的杂质玷污,引起局部不润湿或排斥斑。(排斥这一术语引自液体从一个疏水带的缩回现象,表面张力梯度作用类似对邻近液体的剪切力,是排斥形成的动力。)

表面活性剂影响液膜对环境压力波动的响应。某种程度的表面弹性,又会抑制由于外部干扰而产生的波动,在一定程度上保留一些弹性与快速扩散,以克服潜在的疏水问题和避免气泡。所以,在实际应用中,必须找到平衡点。

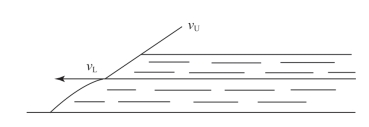

4.解决多层涂布复合对表面张力的要求

在水溶液或能互溶的多涂层时,界面张力为零的情况下,为了使涂布液之间顺利铺展,上面涂层的表面张力必须小于下面涂层(或固体)的表面张力(图9-13)。否则,会发生反润湿,即因表面张力引起的涂布液从支持体或下层收缩回来的过程(见图9-14)。

图9-13 表面张力对两层涂布液中的上层铺展作用

图9-14 反润湿

在多层涂布复合中,上层必须能铺展在下层上。因此,在所有涂层中上层的表面张力略小于其他层。

5.表面活性剂复配

还需要一些特殊的或复配的表面活性剂。由于多数涂布涉及聚乙烯PE、聚丙烯PP、聚酯薄膜PET等低能表面,在水性涂层中应用的表面活性剂,除常见的磺酸类、羧酸类阴离子表面活性剂和聚氧乙烯类非离子表面活性剂外,有必要采用较特殊的如氟类、有机硅类表面活性剂以获得更低的表面张力;由于很多喷墨介质体系设计成阳离子性,更多情况下采用非离子和阳离子表面活性剂复配或者阴离子和阳离子表面活性剂复配的方法;由于涂布生产过程对细小气泡敏感,在表面活性剂的选用上有时还得引入具有一定抑泡能力的表面活性剂;此外,对于一些流变要求高的涂布方式,配方中表面活性剂的选用还需要考虑动态润湿性,孪连(Gemini)表面活性剂具有更高的表面活性和更快的动态润湿性。

对于阴离子和阳离子表面活性剂复配使用的方法,从直觉上会认为两者将因静电吸引而生成不溶复合物,发生沉淀而失效。实际上这种推断仅仅在高浓度体系中正确,而在低浓度使用时,两种表面活性剂可以并存在溶液中,特别是具有短链的表面活性剂相容性更好。

6.影响产品的其他性质

某些表面活性剂(通常是非离子型)有助于形成易于润湿的亲水表面。但是非常亲水的表面,也容易为疏水物质所玷污而发黏。其他表面活性剂(通常是阴离子型),则倾向于产生疏水性表面,难于被润湿或再涂布复合,但也更难被玷污。

在涂布复合过程中首先是涂布液在基材表面的润湿铺展,之后是渗透附着和黏接。表面活性剂在其中发挥着调整涂布液表面张力和基材表面能作用,促进涂布过程进行。

润湿剂主要是一些低分子量(≤1500)的表面活性剂,主要作用是降低固体材料的表面能。润湿剂可在室温下将水溶液的表面张力从0.72×10-3N/cm降至0.4×l0-3N/cm,从而提高颜料表面的可润湿性,使分散剂易于在颜料表面铺展而形成稳定的分散体系,形成锚固关系,还有利于涂层流平。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。