如前所述,输入的分散能量密度越高,同等条件下颗粒的分散粒径可能越小。

光散射系数n可以衡量亚微米级或纳米级二氧化硅液的分散情况。用分光光度计(样品池光路长10mm)扫描并测量460~700nm波长下低固含量二氧化硅分散液(用去离子水稀释至1.5wt%)的吸收率值τ,发现吸收率与波长之间满足:

![]()

式中,τ为吸收率;α为常数;λ为波长;n为光散射系数。

理想单分散二氧化硅分散液的n值为4,分散粒径在200nm左右的气相法二氧化硅分散液n值将大于2,n值越大,表明分散性越好。

日本德山对比了高速剪切和高压均质对二氧化硅分散液透射系数、黏度、粒径和Zeta电势的影响。分散体系采用比表面积为300的气相法二氧化硅,分散入含一定比例的阳离子聚合物PDADMAC的去离子水中,二氧化硅的分散浓度为20wt%。分散器是剪切速度为25m/s的定转子型;高压均质采用射流对撞型,均质压力为80MPa。表7-24列出了分散结果。25m/s的高速剪切无法将阳离子聚合物改性的二氧化硅团聚体分散开,颗粒形态复杂,体系黏度很大,颗粒分散粒径处于微米级。而高压均质后,分散粒径迅速降低至纳米级,光散射系数远大于2。随着阳离子聚合物改性比例的增加,Zeta电势越来越高,但黏度并非随Zeta电势升高而降低,而是存在最佳比例,当阳离子聚合物量超过这个比例时,分散体系的黏度反而升高。

表7-24 高速剪切和高压均质对二氧化硅分散液影响

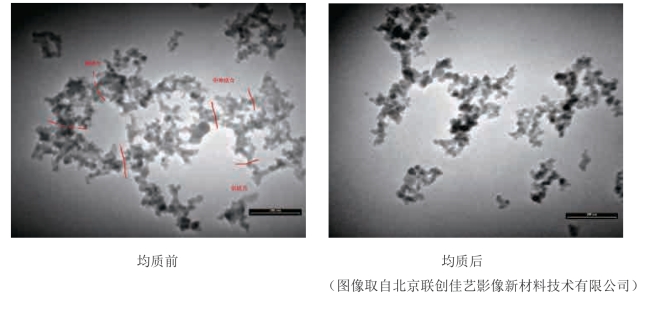

借助高分辨率透射电镜(TEM),可以观察到气相法二氧化硅分散体由最小的原生颗粒聚集成类似葡萄的链状形态,原生颗粒为一级结构,链状体为原生颗粒烧结而成的聚集体(Aggregate),聚集体再附聚成更大尺寸的附聚体(Agglomerate)。定转子剪切分散基本打开了附聚体,但附聚体枝状结构复杂,颗粒直径较很大,动态光散射激光粒径测试d50直径240nm(Malvern Nanosizer)。经高压均质后(Niro NS3006型高压均质机90Mpa),链状结构的复杂度下降,粒径显著变小,激光粒径测试粒径下降到164nm(图7-61)。由此表明,在链状结构中一些结合力较弱的结合点在高速剪切条件下无法打开,但通过输入更高的分散能量如高压均质,这些结合点能被打开,如图中实线指示的结合点。虚线表示是结合力更高的结合点,需要借助比高压均质输入能量更高的设备才能打开。高压均质,可以经过剪切分散的二氧化硅分散液在处理压力为30Mpa以上的射流对撞,也可以在锐孔(Oridice)入口侧和出口侧的压力差为30Mpa以上的压力差下喷射出,达到进一步减少粒径的均质效果。

图7-61 气相二氧化硅高压均质前后图像

随着固体颗粒表面电荷的增加,而粒子间静电斥力的增大,固体颗粒原有的稳定被破坏,形成新的双电层,固体大颗粒迅速地分散为大小在1~100nm范围内的胶粒,使电导率急剧增加,称这一阶段为固液界面双电层的形成过程。随着H+的吸附反应逐渐趋于平衡,体系的电导率基本不变。根据文献报道,胶粒形成后是一个多分散体系,胶粒的均匀化至少需要5hr才能完成,本文称之为胶粒的均匀化过程。

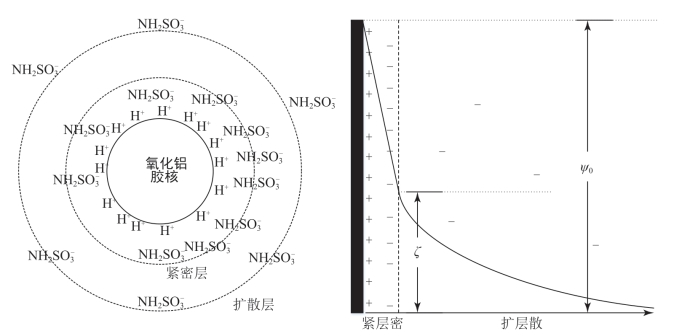

分散是纳米氧化铝(拟薄水铝石)在水中分散胶溶的过程,氧化铝胶核从含氨基磺酸的溶液中选择地吸附了带正电的H+,而带负电的反离子NH2SO3-由于静电吸附被束缚在胶体粒子周围形成紧密层,扩散层中的反离子由于热运动和溶剂化作用可脱离胶体粒子而移动(图7-62)。纳米氧化铝胶体粒子呈现较强的正电荷,构成胶体稳定的Zeta电势,从而使原吸附在一起的氧化铝颗粒在酸性水溶液中逐步分离,达到纳米级的稳定分散。

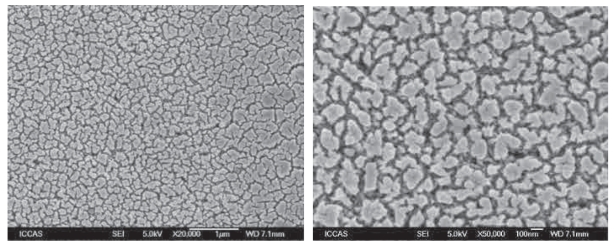

分散状态的纳米级氧化铝颗粒,保留了颗粒原有的孔隙结构,在胶黏剂的黏接作用下,形成纳米级的无机—有机复合微粒(Inorganic-Organic Hybrid Fine Particle),这些颗粒分散得非常小,乃至于它们小于可见光波波长的二分之一而变得透明。由于这些孔非常小,人眼无法分辨,宏观上仍然呈现高光亮的表观。而在显微镜下,吸墨层呈现出类似海绵的微孔(图7-63),故称为微孔型高光亮结构。

图7-62 纳米氧化铝分散胶体双电层结构

Zeta电势为紧密层外界面与本体溶液的电势差,ψ0为固体表面与液体本体的总电势差(https://www.xing528.com)

图7-63 微孔型(Micorporous)吸墨层干态下SEM电镜照片,左20K,右50K

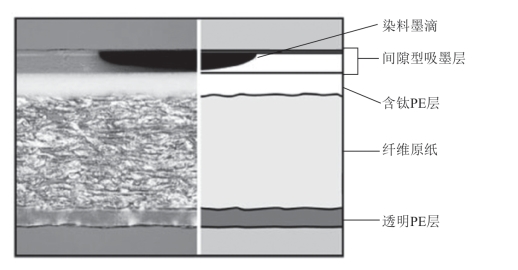

微孔型相纸的横断面扫描电镜和结构图(图7-64),总体上分为基材(Base)和吸墨层(Ink Receiving Layer)两大部分。基材由纤维原纸(Cellulose Base)双面淋膜上聚乙烯层(PE Layer)构成,简称RC(Resin Coating)纸基,淋膜厚度正反面基本控制在25μm。基材材质与传统银盐的材质种类相同。基材之上为间隙型吸墨层,涂层厚度约45μm,含有大量海绵状微孔。打印时,墨水中染料随同水和溶剂迅速渗透入吸墨层内,当水和溶剂挥发干燥后固着在吸墨层中,形成图像。

图7-64 微孔型相纸的横断面结构扫描电镜

德固萨(Degussa AG)发现,在气相法二氧化硅分散液的体系中,颗粒表面吸附或复合一定数量的阳离子金属离子或其水解物后,在PH2~6的酸性环境中具有良好的分散稳定性。二氧化硅表面每平方米吸附0.05~0.2mg阳离子化合物(折算成金属氧化物质量),在酸性环境中分散稳定,但颗粒表面仍然保持甚至强化了负电荷性。阳离子金属可以是Ca、Mg、Fe、Al、Ce、Ti、Zr等元素的化合物。例如,将500gBET值为200的Aerosil200加入到Lodige犁刀混合器中,在250rpm的搅拌速度下将0.1%~0.4%重量比(折算成氧化铝)的氯化铝溶液以约100ml/h的喷雾速度施加10~15min,将粉末在流化床中干燥。改性后的二氧化硅经定转子高速剪切预分散,采用高压锐孔射流均质机(HJP-25050,Sugino Japan)在250Mpa下通过0.3mm直径的金刚石喷嘴射流均质,分散成20%浓度的分散液,黏度小于1000厘泊,采用胶体振荡电流法(CVI)测得的颗粒Zeta电势为-7.75mV(pH=3.4)。

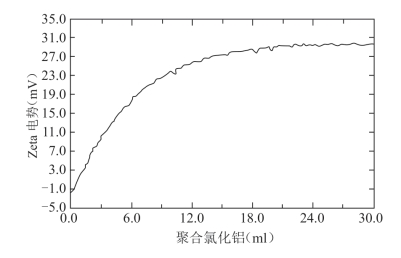

卡博特(Cabot Corporation)将10kg比表面积为300的气相法二氧化硅分散入含150ml浓盐酸的90kg去离子水中,高速剪切1hr后缓慢加入2mol/L的聚合氯化铝Al2(OH)5Cl溶液(ACH),测量加入过程中颗粒Zeta电势的变化情况(图7-65)。在加入ACH前,二氧化硅颗粒的Zeta电势为-2mV,pH=2.0。加入3mlACH后,Zeta电势迅速增加到9mV,pH轻微上升。再加入3ml,Zeta电势增加至17mV。随着ACH加入量的增加,Zeta电势上升逐步变缓。加入量18ml后,Zeta电势增加至28mV,pH=3.6。此时再增加ACH Zeta电势基本保持平台状态。依此改性后的分散液保持高度稳定的悬浮状态,25℃下放置100天未见黏度增加,底部未见沉降物。改性颗粒的Zeta电势基本取决于表面ACH的吸附量。例如,采用同样工艺分散20kg的二氧化硅,加入至18ml后,Zeta电势23mV(pH=3.5),与分散10kg加入9mlACH时的Zeta电势近似。

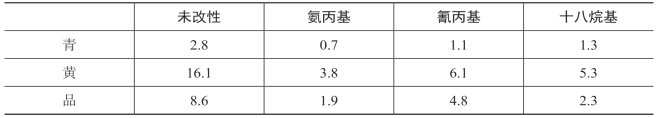

惠普公司采用美国Waters公司提供的改性二氧化硅(活性基团氨丙基、氰丙基和十八烷基),和未改性二氧化硅,用聚乙烯醇作为胶黏剂涂布在涂塑纸基上形成吸墨层。打印上宽度为1mm的青、黄、品染料墨线条。放在35℃,80%RH的环境中老化4天,测量线条老化后宽度变化情况,表7-25列出了线条宽度的增量,增量越大表示图像的耐潮性能越差。结果表明,未改性二氧化硅形成的吸墨层耐潮性能最差。在各原色中,青墨的耐潮性最好,而品色黄色洇渗快些。

图7-65 气相二氧化硅中加入聚合氯化铝过程中Zeta电势的变化情况

表7-25 改性和未改性二氧化硅的色牢度比较

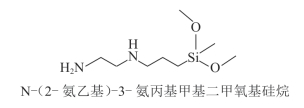

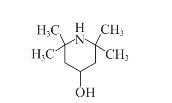

采用N-(2-氨乙基)-3-氨丙基甲基二甲氧基硅烷(图7-66)对沉淀法二氧化硅进行改性,在氮气保护下的无水甲醇中,用无水甲醇提取掉未反应的硅烷。元素分析表明改性后的二氧化硅含碳量9%。用此类二氧化硅形成的吸墨层品色染料耐光性能提高到28年,而未改性的为11年,加速氧化褪色试验表明改性后的吸墨层耐空气氧化性提高了2~3倍。在二氯甲烷溶液中,采用四氯化硅对二氧化硅改性后,可在剩余官能团接上受阻胺型含羟基光稳定剂如2,2,6,6-四甲基-哌啶醇化合物(图7-67),光稳定剂通过羟基与硅烷实现键连,受阻胺型光稳定剂能捕捉光辐射后产生的自由基,大幅提高染料的耐光性能。

图7-66 N-(2-氨乙基)-3-氨丙基甲基二甲氧基硅烷

图7-67 2,2,6,6-四甲基-哌啶醇

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。