1.二氧化硅

纯品二氧化硅常温下为无毒、无味、无色的固体,不溶于水,不溶于大多数酸,可与氢氧化钠和氢氟酸发生反应,具有良好的化学稳定性。自然界存在的二氧化硅可分为结晶型二氧化硅和无定形二氧化硅两种,结晶型二氧化硅如石英、方石英等,无定形二氧化硅如硅藻土等。工业二氧化硅产品多为无定形二氧化硅。二氧化硅的生产方式以亚微米级粒径为界,二次聚集体亚微米级以上的二氧化硅生产方式有干法二氧化硅和湿法二氧化硅。干法二氧化硅主要为气相二氧化硅,其是由四氯化硅或甲基三氯硅烷等氯硅烷在氢氧焰中燃烧的条件下水解制备的,其粒子以硅氧键连接,堆积构成三维立体结构;湿法二氧化硅如沉淀法二氧化硅、凝胶法二氧化硅等,是在以水或乙醇为介质的液相条件下合成制备的。制备分散性能稳定、特殊表面性能的SiO2纳米颗粒是当前材料学的热点。

(1)沉淀法二氧化硅

沉淀法又叫硅酸钠酸化法,是目前最普遍的生产方式。工业一般采用水玻璃溶液与无机酸反应,经沉淀、过滤、洗涤、干燥而得到。目前沉淀二氧化硅的制法大多数是采用硫酸或盐酸溶液与硅酸钠溶液进行化学反应,此法所制得的沉淀二氧化硅的成本比较低廉。调整水玻璃浓度、硫酸浓度、水玻璃和硫酸的配比、反应温度和添加剂加入等工艺参数,可以控制产品二氧化硅原级颗粒大小、孔隙率、吸油值等技术指标。沉淀二氧化硅表面呈弱酸性,粒径一般从l~50μm不等,比表面积30~800m2/g,沉淀二氧化硅具有内部多孔性,吸油值175~320ml/100g,表面包含硅羟基团6~8个/nm2。硅羟基赋予沉淀二氧化硅亲水特性。

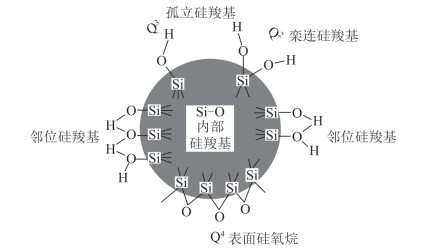

沉淀法二氧化硅的表面结构为四层。内核是SiO2结构单元,Si–O–Si(Syloxane Groups)和硅羟基Si–OH(Silanol Groups)紧紧分布在临近表面。外层是以氢键吸附的水分子。最外层是以物理吸附存在的水分子,如图7-9所示。当加热到105℃时,物理吸附的水分子先脱附。105℃~200℃间氢键吸附的水分子脱附。

图7-9 二氧化硅表面吸附水

二氧化硅表面的硅羟基有三种:①孪连硅羟基(Geminal Silanol),Si(OH)2;②孤立羟基(Isolated Silanol),SiOH;③邻位羟基(H-Bonded Vicinal Silanols)。此外,二氧化硅表面还有硅氧烷基团(Siloxane Group)以Si-O-Si形式存在。在固态29Si NMR上,孪连硅羟基,孤立硅羟基,硅氧烷基团依次以Q2,Q3,Q4表示(图7-10)。对二氧化硅继续加热,有氢键作用的邻位硅羟基在200℃~600℃范围内发生缩合。孤立硅羟基热力学十分稳定,需要在1000℃下处理数小时。

图7-10 二氧化硅表面硅羟基类型

(2)凝胶法二氧化硅

凝胶法二氧化硅原料与沉淀法相同,工艺路线也相似,不同的是其在酸碱反应过程中要经过“溶胶—凝胶”阶段。在“溶胶—凝胶”的阶段分子间通过缩合作用形成多聚硅酸,以至硅溶胶,再经胶凝形成多孔的三维网络结构的二氧化硅,这个阶段决定了成品的孔容和比表面积,是决定产品质量的重要阶段。凝胶法二氧化硅孔容一般在1.5ml/g以上,在筛分过程中采用微米及亚微米级分级装置,粒度分布窄。采用蜡处理工艺的凝胶法二氧化硅,长时间放置不会产生硬沉淀。凝胶法制的产品有些特性接近干法产品,价格比干法产品便宜但工艺较沉淀法复杂,成本亦高。

凝胶法及沉淀法从产品的外观上很难区别。往往从以下三方面对凝胶法和沉淀法加以区别。

①比表面积:凝胶法产品的比表面积一般比沉淀法高。

②孔径分布:沉淀法产品的孔分布较广,而凝胶法产品的孔分布有一个明显的峰值。

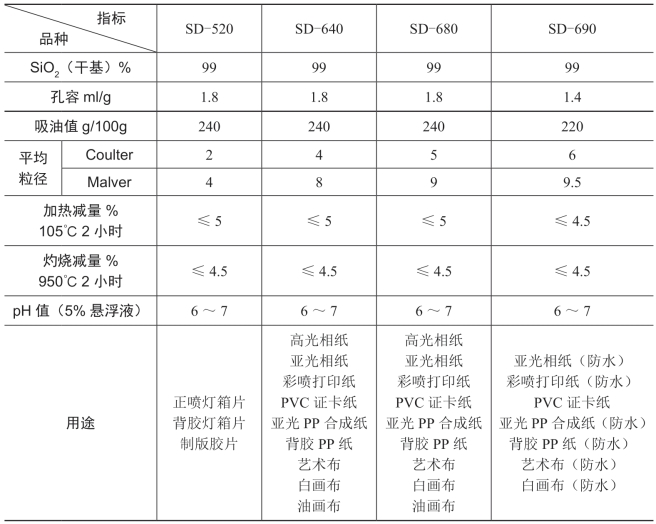

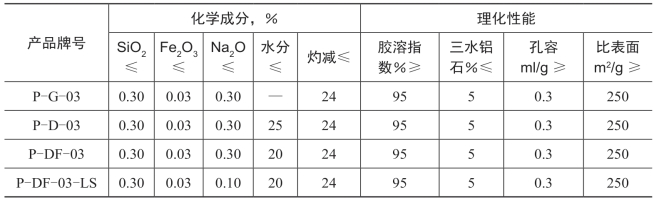

③工艺过程:将硅酸钠和硫酸在碱性条件下反应,二氧化硅颗粒聚集并且沉淀,其颗粒大小不断增大,然后经过过滤、清洗、干燥、研磨和分类处理,制成沉淀法二氧化硅成品。商购产品有TOSOH SILICA CORP.(日本)的Nipsil和K.K.TOKUYAMA的Tokusil,德固赛DEGUSS ACEMATT系列产品。凝胶法二氧化硅可以通过硅酸钠和硫酸在酸性条件下反应来制造,该方法中,小的二氧化硅颗粒在陈化过程中被溶解掉,并在其他体积较大的一级颗粒之间再次沉淀,从而使一级颗粒相互接合在一起,因此,结构清楚的一级颗粒消失,形成具有内部孔隙结构的相对较硬的附聚颗粒。商购产品有TOSOH SILICA CORP.(日本)的Nipgel,Grace Davision的Syloid、Sylojet等。表7-7是喷墨上用的国产凝胶法二氧化硅典型指标。

表7-7 喷墨涂层用国产凝胶法二氧化硅典型指标

(3)干法(气相法Fumed)二氧化硅

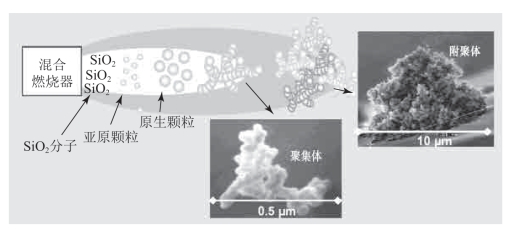

使氢气和氧气以一定比例混合通过SiCl4容器带出SiCl4的蒸汽,点火燃烧生成水,水蒸气使得SiCl4在气相水解生成烟雾状SiO2,如图7-11所示。

SiCl4+2H2O→SiO2+4HCl

高温燃烧产生的原生纳米级颗粒大致为球状,原生颗粒直径8~20nm,这些颗粒的表面是光滑的并不具有微孔性,原生颗粒的大小由燃烧条件决定。在燃烧过程中,原生颗粒无法以单独的形式存在,它们相互碰撞时能被迅速烧结在一起形成链状的聚集体,这些聚集体显示出链状微粒形态,聚集体的典型粒径在100~500nm。破碎聚集体需要非常大的能量并且一般情况下是不可逆的。经过进一步的冷却和收集,聚集体通过氢键作用和其他弱的吸引力(如范德华力)作用形成更大尺寸的附聚体。在分散过程中,附聚体在较小的分散能量下能被重新破碎为聚集体。气相法二氧化硅的比表面积越大,它的附聚度就越大,如图7-12所示。

图7-11 气相法二氧化硅生产流程

图7-12 气相二氧化硅的比表面积与附聚度大

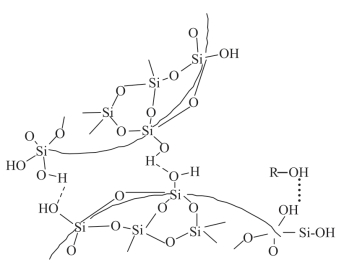

气相法二氧化硅具有显著的触变增稠和补强特性,这些特性源于表面大量的活性羟基作用。当气相法二氧化硅分散到液体之中后,这些硅羟基基团可以直接或者是通过液体中分子间接地相互作用,如图7-13所示。这种归因于氢键作用的吸引力同时导致可逆的、三维网状结构的形成,也就是肉眼可见的增稠性。在机械力的作用下,搅拌或者是剪切,这种结构被破坏,体系恢复更好流动性的同时黏度下降。一旦静置,网状结构重新形成,体系的黏度恢复到原值。这一过程称为触变性。

图7-13 气相法二氧化硅聚集、附聚和触变三维网络形成

在非氢键键合体系中,二氧化硅聚集体颗粒和颗粒之间通过氢键键合形成稳定的网络结构,提高了黏度。中等氢键体系(如聚氨酯,醇酸,高分子量醇、胺、酰胺、醚)或高等氢键体系(如多元醇,酸,低分子量醇、胺、酰胺、醚,氧化物)中的其他基团也可与表面羟基形成氢键作用,某些多官能团物质同时与几个二氧化硅聚集体成键,形成凝胶,严重时絮凝(图7-14)。

图7-14 气相法二氧化硅触变机理示意

例如,乙二醇的双羟基在气相二氧化硅的相邻聚集体的某些表面羟基之间起桥梁作用,形成了由二氧化硅聚集体和有机分子所组成的键,如图7-15所示。通常将上述能起桥梁作用的化合物加入到弱氢键键合体系或非氢键键合体系中,以提高气相二氧化硅的网络形成作用。例如,加入15%~25%重量比(相对于二氧化硅)的量,则能大大改善触变性能。但其浓度不可过高,如果浓度太高,则会使部分气相二氧化硅的表面羟基溶剂化,这样反而会阻碍氢键的形成。

亲水性气相法二氧化硅,平均1nm2有两个硅羟基,而憎水气相法二氧化硅平均1nm2有一个硅羟基,个别改性程度高的剩0.5个。

气相法二氧化硅适合于形成孔隙率高的三维结构,其机理尚不完全清楚。但推测,沉淀法二氧化硅的硅羟基密度为5~8个/nm2,二氧化硅颗粒容易紧密凝聚和聚集,而气相法二氧化硅硅羟基密度为2~3个/nm2,比较少,容易形成疏松的软聚集,其结果形成孔隙率高的结构。气相法二氧化硅在喷墨上有成本低、孔隙率高的优点,但在一般的涂布吸墨层中,pH值4~10时显示出负电荷的表面,与胶黏剂如聚乙烯醇组合容易导致涂料高黏度和絮凝,涂层严重龟裂。采用气相法二氧化硅的喷墨微孔型涂层,需要在分散过程中将气硅颗粒阳离子化。

图7-15 多官能团分子增强触变性作用机理

颗粒表面电荷的测定是Zeta电势,Zeta电势应理解为在分散体中的无机颗粒/电解质的电化学双层内剪切表面上的电势。该Zeta电势部分取决于颗粒,如二氧化硅、氧化铝或复合氧化物的类型。与Zeta电势有关的一个重要值是颗粒的等电点IEP。IEP给出了Zeta电势为0时的pH值,氧化铝的IEP约为pH值9~10,二氧化硅的IEP低于pH值3.8。通过改变周围电解质中决定该电势的离子浓度可以影响表面电荷的密度。在颗粒表面上载有酸性或碱性基团的分散体中,通过调整pH值可以改变该电荷。同种颗粒表面具有相同性质的电荷因此彼此相互排斥,pH值与IEP之间的差值越大,则分散体越稳定。当差值过小时,Zeta电势太小,该排斥力不能抵消颗粒的范德华吸引,导致絮凝,或者在一些情况下颗粒沉淀。Zeta电势可以通过测定分散体胶体振动电流CVI或者通过测定其电泳移动率来确定。

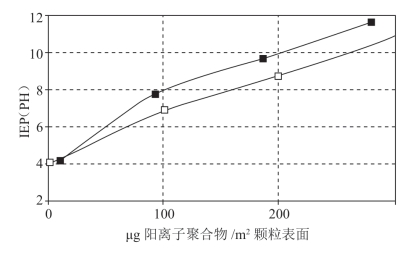

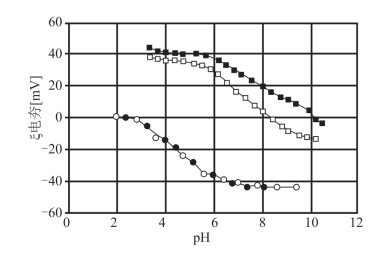

值得注意的是,二氧化硅/氧化铝,掺杂部分氧化铝,则阳离子聚合物的添加量可以大大降低。图7-16显示了等电点对掺有0.25wt%Al2O3的SiO2和未掺杂的SiO2的阳离子聚合物的量的依赖性。使用BET作为参照值对颗粒之间进行比较。阳离子聚合物的添加量的单位是质量/颗粒面积(μg/M2)。为获得同样的等电点,掺杂SiO2的比未掺杂的SiO2至少需要25%的阳离子聚合物。图7-17显示了掺杂SiO2和未掺杂SiO2的Zeta电势与pH值依赖性,和阳离子聚合物改性后的掺杂SiO2和未掺杂SiO2的Zeta电势与pH值依赖性。进一步显示,在没有阳离子聚合物改进的情况下,掺杂SiO2和未掺杂SiO2的ZETA-pH曲线没有实质上的区别。但阳离子聚合物改性后,掺杂SiO2的等电点比未掺杂SiO2的pH值向碱区移动了超过2个pH单位。掺杂SiO2和未掺杂SiO2的ZETA-pH曲线大致一致,这意味着少量掺杂的Al2O3不足以改变二氧化硅本体的表面电荷性质。但与阳离子聚合物改性后表面电荷发生显著改变,这可以通过以下事实解释:阳离子聚合物在掺杂SiO2的表面比在未掺杂SiO2的表面上可能呈现不同的构造,在同等吸附量下可获得更高的阳离子电荷密度。

图7-16 等电点对材料掺杂的依赖性

代表不同比表面积的掺有0.25wt%Al2O3的SiO2;□代表不同比表面积的未掺杂的SiO2

代表不同比表面积的掺有0.25wt%Al2O3的SiO2;□代表不同比表面积的未掺杂的SiO2

图7-17 改性与掺杂阳离子聚合物之Zeta电势与pH值

阳离子聚合物改性掺有0.25wt%Al2O3的SiO2;□阳离子聚合物改性未掺杂的SiO2●掺有0.25wt%Al2O3的SiO2;○未掺杂的SiO2

阳离子聚合物改性掺有0.25wt%Al2O3的SiO2;□阳离子聚合物改性未掺杂的SiO2●掺有0.25wt%Al2O3的SiO2;○未掺杂的SiO2

(4)硅溶胶

硅溶胶外观为乳白色半透明的胶体溶液,多呈稳定的碱性,少数呈酸性。硅溶胶中SiO2的浓度一般为10%~35%,浓度高时可达50%。硅溶胶粒子比表面积为50~400m2/g,粒径范围一般在5~100nm,即处于纳米尺度。与燃烧法二氧化硅相比,硅溶胶表面羟基更多,约5个/nm2。

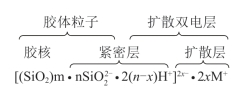

硅溶胶的胶团结构用以下化学式表示(图7-18),m,n很大,且m远小于n。

硅溶胶是硅酸的超微粒子在水中的分散体,在制备过程中,为防止颗粒自行凝聚,常加入一定量的![]() 或Na+稳定剂。球形结构的硅溶胶颗粒,内部是SiO2的多聚体,表层则含有许多硅羟基。由于表层硅羟基的电离作用,H+扩散到溶液

或Na+稳定剂。球形结构的硅溶胶颗粒,内部是SiO2的多聚体,表层则含有许多硅羟基。由于表层硅羟基的电离作用,H+扩散到溶液

中使胶粒带上负电荷。同时稳定剂的![]() 和Na+存在,胶粒附近形成扩散双电层,使胶粒得以稳定分散。当M+为H+时,pH值一般在3~5,为酸性硅溶胶。当M+为Li+、Na+、K+或

和Na+存在,胶粒附近形成扩散双电层,使胶粒得以稳定分散。当M+为H+时,pH值一般在3~5,为酸性硅溶胶。当M+为Li+、Na+、K+或![]() 时即为碱性硅溶胶。此时pH值>7。

时即为碱性硅溶胶。此时pH值>7。

图7-18 硅溶胶胶团结构

硅溶胶的制备方法主要有以下几种。

①单质硅一步溶解法

单质硅一步溶解法的制备原理是:硅粉在碱的催化作用下,与水反应,生成水合硅酸,水合硅酸在水介质中逐渐聚合,由单体自行脱水渐渐聚合成二元体、三元体乃至多元体,成为水合硅酸的水溶液,即硅溶胶。该方法的优点是硅溶胶成品中杂质含量少,二氧化硅的胶粒粒形、粒径、黏度、pH值、密度、纯度均易控制,胶粒外形圆整均匀,结构致密,硅溶胶的稳定性较好。

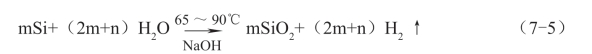

其反应方程式为

单质硅一步溶解法制备硅溶胶的工艺流程为:硅粉的活化主要是为了除去硅粉表面形成的惰性膜,较好的方法是先用质量分数为48%的氢氟酸洗涤,然后依次用纯水、醇、醚冲洗,最后在氮气保护下干燥。

②离子交换法

一般用强酸型阳离子交换树脂与稀释后的水玻璃进行离子交换,以除去水玻璃中的钠离子和其他阳离子杂质得到聚硅酸溶液。再用阴离子交换树脂进行离子交换,除去溶液中的阴离子杂质,制得高纯的聚硅酸溶液。此时得到的聚硅酸溶液稳定性较差,溶液偏弱酸性,可用少量的或其他试剂作为稳定剂,将溶液的值调节在一定的碱性范围内,该范围是制得溶胶溶液的稳定区域,必要时在低温下保存。将上述添加稳定剂之后的聚硅酸溶液进行结晶、增长、浓缩和纯化,得到所需的硅溶胶。

③Stober法

早在20世纪60年代,Stober等人首先提出以氨水为催化剂,将正硅酸乙酯(TEOS)水解以形成单分散的SiO2微球。溶胶凝胶法一般需要加入酸或者碱来催化前驱体,两者会影响形成的网络结构和形貌。Stober法的水解聚合机理非常复杂,目前形成的基本共识是当酸催化时,水解速率较慢,TEOS一般只能形成两个Si-OH,如果水少,往往形成一个Si-OH。所以酸催化作用下,会导致硅烷氧化物体系形成低密度、低交联度的网络结构。而在碱性催化下,TEOS水解属于亲核反应,-OH会直接攻击硅原子核,TEOS水解十分完全,一般会水解出三个到四个Si-OH,但是这种形成后的Si(OH)4聚合时的位阻效应很大,所以聚合速率较慢。因此,在碱催化作用下,水解速率比聚合速率更高。此时的聚合基本上是在完全水解条件下进行,这些颗粒最终交联,形成胶体粒子和密簇状结构。所以在碱催化过程中,水解速率大于聚合速率,可以认为聚合是在水解基本完全的条件下进行的,这些颗粒最终向着多维方向互相交联,形成密簇和胶体粒子。Stober方法合成出的硅溶胶多分散性良好,尺寸可以控制(图7-19)、表面容易功能化,但相对其他方式成本最高。

图7-19 粒径可控二氧化硅微球显微照片

特定粒径的二氧化硅微球SEM照片(a)100 nm;(b)200 nm;(c)300 nm;(d)400 nm;(e)700 nm;(f)1000 nm

Stober可方便地对硅溶胶表面进行一定的钝化处理,如Si(OMe)4在MeOH中在氨水和表面钝化剂(Me3Si)2NH或(SiMe2O)3存在下水解制得。所得SiO2表面羟基已被钝化的硅有机基团置换,颗粒增长受制。所得产品颗粒细,BET高达600m2/g,疏水性能很好。

2.高岭土

高岭土又名瓷土(Kaolin,China Clay),以高岭石或多水高岭石为主要成分,它是一种层状结构的铝硅酸盐,化学分子式为Al4Si4O10(OH)8。高岭土单位晶格由两个原子层组成,一层八面体配位的氧化铝层和一层四面体配位的二氧化硅层。八面体层的分子式为Al2(OH)6,其结构类似三水合铝(Gibbsite)。四面体由与四个氧等距的硅原子组成,四面体顶尖指向铝氧层并与它们共享氧原子。

高岭土的生产,由高岭土矿经过洗涤,水力旋流器分选,砂磨粉碎,磁性分离,凝聚浓缩,过滤,精制等工序提纯和精制而成。小于20μm粒径的适合用作造纸填料,适合纸张涂布的需要进一步精制到更小的粒径分布。

高岭土的分散流变性比较特殊,高岭土的颗粒形状为比较具有特征的准六角形片状结构,形态比(片径:片厚)6∶1到80∶1之间变化。高岭土的悬浮水溶液在低pH值(pH=4)时凝集,而在碱性条件(pH=9)下分散。高岭土很特别,其各个高岭土粒子的边缘与表面可以有不同的电荷:表面往往是负电荷,而边缘则为可变电荷。表面负电荷在整个pH范围内保持不变,并被认为是由于少量八面体Al3+原子被Mg2+和四面体Si4+被Al3+的同态替代所造成的。但高岭土粒子薄片的边缘部分显露出氧化铝和硅醇基,其电荷可随pH值的变化而改变。在一般酸性条件(pH<4)下,氧化铝带有正电荷,提高pH值,硅醇基因去质子化(Deprotonation)而形成负电荷。高岭土粒子边缘的等电点在pH=7.3附近。因此,在酸性环境中,高岭土薄片粒子边缘带正电荷,表面带负电荷,边缘和表面发生静电吸附而凝聚。在碱性环境中,边缘和表面都是负电荷,导致相互排斥形成相对稳定的分散状态。

高岭土分散液固含量很高时,表面负电荷斥力不够,分散体稳定性不够,往往需要加入一定比例的阴离子聚合物(如聚丙烯酸钠),它吸附在薄片上,提高负电荷密度,增加了分散稳定性。阳离子分散也是可能的,此时需要将分散体控制在酸性环境中,加入阳离子分散剂的量需要“中和”掉表面负电荷,并形成正电荷排斥层,因此加入量比阴离子分散剂更高。

高岭土分散液的流变性呈现剪切变稀的假塑性流体性质。但在高剪切区,可能发生剪切增稠或膨胀的现象。高岭土形态比越扁平,剪切增稠或膨胀的可能性越大。在刮刀涂布过程中,涂布液通过刮刀的瞬间可能暴露在高剪切环境中,此时高岭土的异常流变效应需要特别注意。

高岭土煅烧目的:①在煅烧过程中,高岭土中的超细粒子凝集成大粒子,这些超细粒子因为粒径太小,光波发生衍射而降低了散射作用,通过煅烧将这些超细粒子凝集起来,将增强光的散射作用,从而使白度和不透明度增加。②煅烧凝集成的粒子,内部有很多微孔,这些微孔进一步提高了散射能力,也提高了填充于纸张时,对印刷油墨的吸收性。

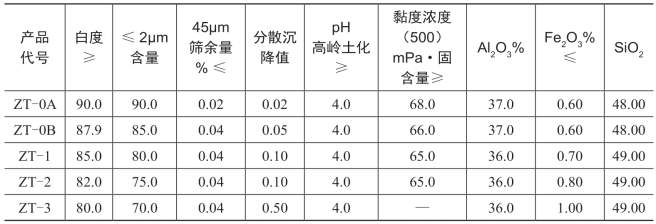

作为造纸、橡胶和高分子制品、油漆、纺织等的充填料或白色颜料。表7-8列出了造纸用高岭土化学成分和物理要求的国家标准。

表7-8 GB/T 14563-l993造纸用高岭土化学成分和物理性要求

3.碳酸钙

碳酸钙化学分子式为CaCO3,根据碳酸钙生产方法的不同,可以将碳酸钙分为重质碳酸钙(研磨碳酸钙,GCC)和轻质碳酸钙(沉淀碳酸钙,PCC)两大类。

重质碳酸钙是用研磨机械方法直接粉碎天然的石灰石、白垩、大理石甚至贝壳等提纯和分级制得的。由于重质碳酸钙的沉降体积比轻质碳酸钙的沉降体积小,因此称之为重质碳酸钙。重质碳酸钙为白色粉末,无臭、无味,露置空气中无变化,比重2.6~2.8,10%悬浮液pH值约9,重质碳酸钙几乎不溶于水,但在含有铵盐的水中溶解,不溶于醇。遇酸则溶解并分解生产二氧化碳。重质碳酸钙颗粒形状为较低形态比的菱面体结构,粒径较大,粒径分布宽度大,因此具有非常卓越的流变性,可分散至高固含量仍具有很好的流动性。

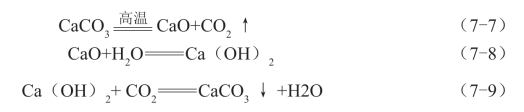

轻质碳酸钙又称沉淀碳酸钙,是将石灰石等原料煅烧生成石灰(主要成分为氧化钙)和二氧化碳,再加水消化石灰生成石灰乳(主要成分为氢氧化钙),然后再通入二氧化碳碳化石灰乳生成碳酸钙沉淀,最后经脱水,干燥和粉碎而制得。由于轻质碳酸钙的沉降体积(2.4~2.8ml/g)比重质碳酸钙的沉降体积(1.1~1.4ml/g)大,所以称之为轻质碳酸钙。

制法及工艺流程如下所示。

在第一步反应中,石灰石与白煤按一定比例混配后,经在1000℃左右在石灰窑中高温煅烧,分解成氧化钙和二氧化碳。第二步氧化钙和水混合生产氢氧化钙,该工序很容易从石灰石沉积物中筛分出杂质,因为大部分杂质比氢氧化钙粒子要大。第三步反应是沉淀法的核心,二氧化碳在水中与固体氢氧化钙粒子起反应,生成PCC,粒径大小、粒径分布和颗粒形状都在该工序控制。

轻质碳酸钙为人工合成,颗粒形状有纺锤形、立方形、针形、链形、球形、片形和四角柱形。常见的是高形态比的柱状或针状结构,粒径分布窄,流动性不如重质碳酸钙好。但针状颗粒具有良好的纤维覆盖能力,良好的纤维覆盖能力能提高涂布纸表面平滑度,从而提高光泽;针状结构交织后能形成疏松的堆积涂层,这意味着涂层内部具有更多的孔隙,能提高光散射性增加不透明度,并具有更高的吸墨性。

4.氧化铝和氧化铝水合物

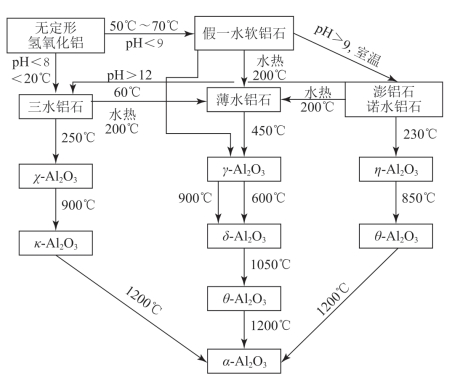

就分子式Al2O3而言,氧化铝看似是一种很简单的氧化物,但其实是一种形态变化多端的物质,到目前为止,已知它有8种以上的形态,过渡形态γ-,χ-,η-,θ-,ρ-,δ-,κ-Al2O3七种,和终态α-Al2O3(刚玉)。由于氧化铝具备的形态多样性,决定了其具有广阔的应用空间。这8种氧化铝在一定条件下可以相互转化,如图7-20所示。

图7-20 氧化铝形态互换

可脱水生成氧化铝的晶体氧化铝水合物,分为三水铝石和单水铝石两类。具体见图7-21。其中,天然氢氧化铝(Al2O3·3H2O)有三种变体:三水铝石(Gibbsite)、拜耳石(Bayerite)、诺三水铝石(Nordstrandite);2种含水量低于氢氧化铝的羟基氧化铝矿物变体,一水软铝石(或勃姆石,Boehmite)和一水硬铝石(Diaspore)。此外,非晶态的氧化铝水合物有拟薄水铝石(Pseudo Boehmite)和氧化铝胶(Alumina Gel)。

图7-21 不同形态的氧化铝水合物

表7-9概括了常见结晶态铝氢氧化物和氧化物的晶体结构特征。

表7-9 常见结晶态铝氢氧化物和氧化物的晶体结构特征(https://www.xing528.com)

(1)三水合铝(Alumina Trihydrate,ATH)

三水合铝化学分子式Al(OH)3,是一种结晶形式的氢氧化铝。初生的三水铝石晶体受到生长环境及条件的影响,会生成不同的外形及大小,一般常见的有六角平板形、六角柱形、菱柱形等。用于白色颜料的三水铝石粒径一般为1μm,颗粒形态比为扁平状,三水合铝具有吸湿性低、化学性能稳定、无毒和高白度的特点。其物理和光学性能如表7-10所示。

表7-10 三水合铝物理性能

相比碳酸钙和高岭土,三水铝石具有更高的白度和亮度,可对含高岭土或碳酸钙涂料的白度提高几个百分点,此外,由于三水铝石具有更高的光散射性,替代高岭土或碳酸钙也能较大提高涂层遮盖力或不透明度。三水铝石在整个紫外光区有95%的反射率,它不干扰荧光增白剂的作用,因此特别适合需要用荧光增白剂提高白度的涂布纸场合。

三水铝石分散体系常用的分散剂为聚磷酸盐和聚丙烯酸钠。

(2)拟薄水铝石(Pseudo Boehmite)

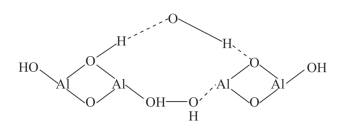

拟薄水铝石是喷墨微孔型结构的重要颜料。结构式AlOOH·nH2O,n=0.08~0.62,无毒、无味,呈白色胶体或粉末状。其主要是一类含不确定数量结合水、结晶不完整的由无序到有序、由弱晶态到晶态的集合产品,其含湿存水产品为触变性凝胶。拟薄水铝石又被称为假一水软铝石(假一水合氧化铝)或无定型氢氧化铝。其颗粒细小、结晶不完整、具有薄的褶皱片层,比表面积和孔容大,含水量大于薄水铝石而晶粒尺寸小于薄水铝石,拟薄水铝石中铝为六配位结构,结构如图7-22所示。

图7-22 拟薄水铝石配位结构

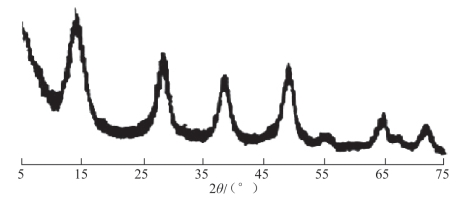

拟薄水铝石的结构主要通过X射线衍射确定。从X-衍射图7-23上看,2θ在13.92°,28.33°,38.47°,49.21°,64.83°这些位置出现拟薄水铝石的明显衍射特征峰。

拟薄水铝石的生产方法主要有四种:醇铝法、碱法、酸法、双铝法(摇摆法)。

图7-23 拟薄水铝石的XRD谱

SASOL HP14是Sasol公司针对喷墨行业推出的具有高分散、高孔容的拟薄水铝石,工艺采用正戊醇、正己醇和金属铝在催化剂作用下反应生成液态复合铝醇盐,再经过滤、水解、老化、蒸馏,生成拟薄水铝石。其工艺流程见图7-24。

图7-24 拟薄水铝石制备工艺流程

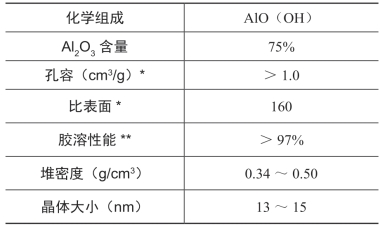

通过控制第一、第二步水解温度、时间、老化条件,可以得到不同粒径、孔容和形态的拟薄水铝石。HP14孔容高达1.0cm3/g以上,孔径分布集中在100Å,其特性见表7-11。

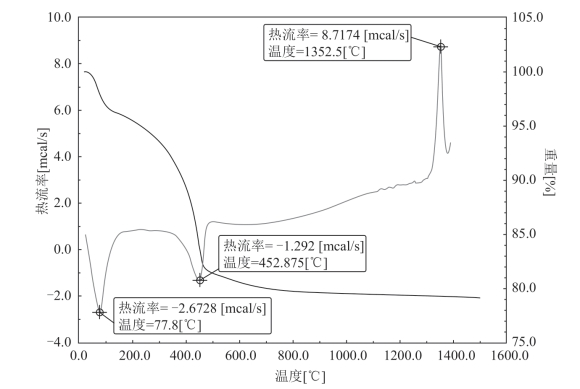

表7-11 拟薄水铝石性能表

*550℃活化3Hr,**0.46wt.%HNO3溶液中溶解10wt.%HP14

图7-25是拟薄水铝石粒度分布状况。

图7-25 拟薄水铝石孔径分布

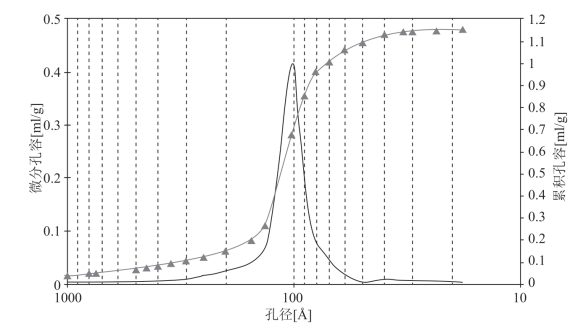

DTG失重峰与DTA吸热谷在约70℃和410℃出现(图7-26),拟薄水铝石的结合水存在两种状态:一是表面吸附水,水分子主要依靠范德华力与胶体粒子结合在一起,相互作用力较弱,失水峰和吸热谷温度较低;二是层间结构水,水分子依靠氢键与胶体粒子结合在一起,相互作用力较强,失水峰和吸热谷温度较高。一次粒子粒径越小,结晶水含量越多。

其粉体在酸性环境中具有胶溶性,分散粒径动态光散射实测粒径在170nm以下,分散液高度透明并且不沉降分层。在透射电镜下(图7-27),分散后一次颗粒成较规整的四方体和片状,一次颗粒聚集成团簇状聚集体。

一般种类的拟薄水铝石,或者是高孔容但不具备分散性,或者具备分散性但孔容值很低,比如某国产的CO2气体碳化法拟薄水铝石系列产品,其孔容值仅0.30cm3/g(表7-12)。

图7-26 拟薄水铝石TGA/DTA失重曲线

图7-27 拟薄水铝石酸性环境颗粒状态

表7-12 国产CO2气体碳化法拟薄水铝石系列产品理化性能指标

通过pH摆动法,可大大提高拟薄水铝石的孔容值并保留胶溶性能。典型的生产工艺如下:向带夹套的合成釜中加入1吨去离子水,开启循环泵,搅拌,打开蒸汽阀,加热至(78±1)℃,并流加入Na Al O2溶液(275g/L)和Al2(SO4)3溶液(75g/L),保持中和液pH=7.8±0.1,控制反应时间3h,60℃~65℃老化60min,老化结束将反应液全部压入一级板框压滤机压滤,滤饼放入洗涤釜洗涤,洗涤釜温度65℃~70℃,pH=8.0~9.0,然后压入二级板框压滤机压滤,间歇洗涤、压滤5~6次,直至滤液中的SO42-和Na2O含量合格为止。此样品标计为pH变化0次样品。NaAlO2溶液和Al2(SO4)3溶液改为交替加入。先加入Al2(SO4)3溶液,将pH调至4~5保持6~15min,再加入NaAlO2溶液,将pH调至9.5~10.5保持6~15min。每一个循环记为一次,每隔一定时间变动一次,每批中和液所需pH变化次数分别为3次、6次和9次,反应结束前20min将NaAlO2溶液和Al2(SO4)3溶液并流加入,稳定pH=7.8±0.1,且每批中和总反应时间为3h。其余步骤与上述相同。拟薄水铝石浆料用板框压滤机压成30%~32%滤饼,喷雾干燥成粉体。

摇摆法生产的高孔容拟薄水铝石孔容值可达0.65cm3/g,孔径24nm,铁、钠、氯等杂元素含量高。虽然与醇铝法相比有差距,但成本显著降低,指标仍可满足喷墨微孔型产品结构需求。

5.二氧化钛

二氧化钛俗称钛白,是涂料工业中广泛使用的遮光颜料,二氧化钛在自然界有三种结晶形态:金红石型(Rutile)、锐钛型(Anatase)和板钛型。板钛型属斜方晶系,是不稳定的晶型,在650℃以上即转化成金红石型,因此在工业上没有实用价值。金红石型和锐钛型都属于四方晶系,但具有不同的晶格,金红石型其单位晶格由两个二氧化钛分子组成,锐钛型由四个二氧化钛分子组成,X射线衍射图锐钛型二氧化钛的衍射角位于25.5°,金红石型的衍射角位于27.5°。金红石型的晶体细长,呈棱形,通常是孪晶;而锐钛型一般近似规则的八面体。锐钛型在常温下是稳定的,但在高温下要向金红石型转化。其转化强度视制造方法及煅烧过程中是否加有抑制或促进剂等条件有关。一般认为在165℃以下几乎不进行晶型转化,超过730℃时转化得很快。

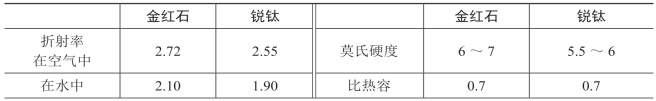

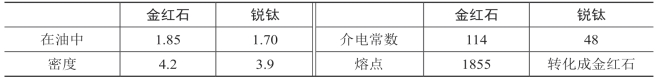

金红石型比锐钛颜料有更紧密的晶体结构,因此金红石型二氧化钛具有更高的折射率、硬度、密度和稳定性(表7-13)。

表7-13 不同晶型二氧化钛性能对比

续表

在白色颜料中,二氧化钛是最稳定的白色颜料,不溶于酸、碱和有机溶剂,稳定好,无毒性,被认为是非常安全的颜料。同时,二氧化钛为现有颜料中最白的颜料,具有极高的高光学性能。

①折射率高达2.55/2.77,填充在涂层中时,与胶黏剂(折射率为1.45~1.60)、纸浆纤维(折射率约1.55)、空气(折射率为1.00)折射率差值最大,因此散射率最高。

②最佳的晶体与粒子规格和分布。常见钛白的颗粒直径一般控制在0.2~0.3μm,约为可见光波波长的一半,具有最强的遮盖力。粒径过大,则单位重量的颗粒数量和表面积减少,散射作用也减少。粒径过小,当小于可见光波波长的一半时,光波与颗粒发生的衍射效应大幅增加,散射作用也减少。因此,决定金红石型钛白遮盖力的主要因素就落到了散射和衍射作用强弱的平衡上,这个平衡点刚好落在半波长的位置。

③在可见光区的高反射率。二氧化钛粒子对可见光全部波长都有同等程度的强烈反射,所以在可见光的照射下呈现白色,白度和亮度很高。在紫外光区(350~400nm),金红石型吸收辐射能较锐钛型大,从另一角度讲,对于金红石型钛白粉,对紫外线的反射率要低于锐钛型钛白粉,在这种情况下,采用金红石型钛白周围成膜物、树脂所要分担的紫外光强度就要少,因此能延长这些有机物的使用寿命,这就是为什么通常所说的金红石型钛白粉的耐候性要比锐钛型好的原因。

由于金红石型钛白在紫外光区的强吸收,当体系中含有荧光增白剂时,金红石钛白将大幅降低荧光增白剂的作用。

钛白的工业生产方法有硫酸法和氯化法两种。氯化法生产的颜料具有较高的白度和色纯度,其生产比例逐渐增长。硫酸法从原料到成品需要约两周的生产时间,但硫酸法对原料的二氧化钛含量要求低。氯化法只用于金红石型钛白的生产,工序时间少,三废排放量比硫酸法小,但它需要高二氧化钛含量的原料,原料成本高。

二氧化钛的等电点pH=3.5,在高pH值表面呈现负电荷,但需要用阴离子分散剂使其表面负电荷密度增加提高分散稳定性。但钛白产品大部分都经过表面处理。例如,使用矾土(铝硅化合物)处理的二氧化钛等电点将移至更高的pH值,IEP甚至可到7.5,即在pH值小于7.5时表面电荷为正。相比一般的颜料颗粒,二氧化钛属于易分散的颜料,颗粒形状一般接近球形,因此很容易提高二氧化钛的浆料浓度。另外,设想将较小球状的二氧化钛颗粒位于片状颜料颗粒之间,将片状粒子隔开并减少片状粒子之间的摩擦力,则能降低含片状颜料分散体系的黏度。

所谓表面处理,是指通过不同的表面处理剂和处理工艺,在二氧化钛颜料颗粒表面包覆一层或多层无机物或有机物,以改善其表面性质,提高它的耐候性、分散性等应用性能的方法。当然表面处理无法改变二氧化钛的晶型结构、粒径、粒径分布和白度。表面处理剂有铝、硅、锌和锆的氧化物或氢氧化物等,通过对无机表面处理剂的添加量、添加顺序、包覆温度、pH值、速度、时间等的调整,可以改变二氧化钛包覆层的结构和疏松度,从而制得具有不同吸油量和遮盖力的颜料产品,包覆可以改变二氧化钛的表面电荷和等电点时的pH值,改变二氧化钛对树脂的吸附量,改变其在树脂中的分散性能。

包覆层在二氧化钛粒子表面形成连续完整的膜,甚至完全阻隔二氧化钛,这一点非常关键。完整连续膜能有效隔离钛白表面的光活性点。表面处理后钛白中的TiO2含量一般为84%~98%,余下的基本是包覆剂。因此,分散和使用二氧化钛时,要特别注意产品的表面处理状态,其分散工艺、树脂相容性、表面电荷、稳定性主要取决包覆层,而非二氧化钛本身。例如,硅包覆的钛白,宜选用锚定基团为氨基的分散剂;铝包覆的钛白,分散剂宜选用锚定基团为磺酸基、羧基的分散剂;铝硅包覆的,则采用两性分散剂为佳。

钛白常用无机表面处理剂如下。

①氧化铝(Al2O3)

铝包膜时所生成的水合氧化物,实际组分是勃姆石或假勃姆石型氧化铝(γ-AlOOH)、水铝石(α-AlOOH)和三羟铝石[γ-Al(OH)3]的混合物,当形成丝状或带状结构的勃姆石或假勃姆石型水合氧化铝时为最佳,有利于颜料的分散。用氧化铝包膜的二氧化钛在漆料中与其中的酸性官能团反应生成盐类,在醇酸树脂中Al3+吸附在二氧化钛的表面,在有少量水存在时,铝盐离解成双电层,使二氧化钛粒子带正电荷,在其表面吸附一层树脂层,由于树脂层的保护作用,使颜料粒子起到分散作用。同时氧化铝膜在二氧化钛表面形成一层保护层,并反射部分紫外线,降低了钛白粉的光化学活性,提高了抗粉化性和保色性。

②氧化硅(SiO2)

硅包膜与铝包膜相比较复杂,一般不单独进行,因为水合氧化硅之间存在着微弱的氢键,造成浆料过滤洗涤性能差,滤饼有蚀变性,甚至发生胶冻状假稠现象,因此,硅包膜通常与铝包膜、锆包膜等配合使用。致密性氧化硅包膜一般是先将硅包膜剂硅酸钠(Na2SiO3)溶液的碱金属离子浓度(以Na2O量计)维持在0.1~0.3mol/L,大于1mol/L会增强活性硅的凝聚倾向,按TiO2质量的1.0%~10%(以SiO2量计)的比例将硅酸钠溶液加入到具有一定浓度要求、pH值为8~11的二氧化钛浆料中,同时用一定浓度的酸缓慢中和,维持浆料pH值在8~11之间,使硅以氢氧化硅的形式沉淀于二氧化钛粒子表面。如果中和反应速度快,就会生成很多SiO2的沙状粒子,不能沉积在二氧化钛表面,当进一步增加活性硅数量时,砂粒争先吸附活性硅,破坏了致密膜的包覆过程,故反应时间一般在5h左右。致密硅沉淀反应温度要控制在80℃~100℃,低于60℃难以形成致密膜。在整个包膜过程中,要保持均匀的反应条件,硅酸钠和酸溶液最好采用分散淋加的方式,并配以良好的搅拌,避免局部pH值过高或过低,生成分散的游离硅胶。

硅包膜不是纯粹的物理沉淀式包膜,而是一种化学结合。硅包膜的化学反应式如式(7-10)所示。

![]()

硅包膜通过生成“活性硅”形成一层致密的无定型水合氧化硅的表皮状膜。当硅酸钠酸化时,最初析出Si(OH)4形式的正硅酸。这种单体形式的正硅酸活性很大,很快发生缩合缩聚反应,生成硅氧烷链的聚合硅酸。单体硅酸和低聚合度的水合二氧化硅具有活性,也称活性硅(高分子量的氧化硅是不活泼的)。构成的无定型水合氧化硅以羟基形式牢固地键合到二氧化钛的表面。这种化学结合的均匀、连续、致密状膜既不增加吸油量也不降低光泽,不仅极大地提高了钛白粉的耐候性、耐久性,解决了小粒径与抗粉化性的矛盾,增加了钛白粉的亲水性和水分散性,而且还可以保护钛白粉免受化学侵蚀。

在氧化硅包膜过程中,通过改变工艺条件(如浆料的pH值、反应温度、反应速度等),可以得到疏松、多孔性的海绵状膜,这种膜是大量极细的氧化硅粒子堆积在二氧化钛粒子之间。这种二氧化钛颜料具有高遮盖力、高吸油量,可以提高漆膜的不透明度,适用于高颜料体积浓度的平光乳胶涂料。

③氧化锆(ZrO2)

锆包膜不单独进行,因其处理后的浆料过滤性差,滤饼不易抽干,易发生假稠现象,故常与铝包膜等配合使用。一般将锆包膜剂硫酸锆或氧氯化锆溶液按TiO2质量的0.1%~2.5%(以ZrO2量计)的比例(按0.5%~1.0%的加入量为最佳,超过2.5%会对颜料的光学性能有损害)加入到一定浓度的TiO2浆料中,同时加入一定浓度的碱溶液并维持浆料pH值为8~10,控制反应温度在40℃~60℃,反应时间2小时以上,使锆以水合氧化锆的形式沉淀于二氧化钛粒子表面形成致密、均匀、连续的锆膜。锆包膜所形成的水合氧化锆以羟基的形式牢固地键合在TiO2表面,其表面积和表面活性很大,具有很强的吸附力,能提高二氧化钛基体与包膜层之间的结合力。硫酸锆包膜的化学反应式如式(7-11)所示。

![]()

6.塑料颜料

(1)塑料颜料

塑料颜料特指用来取代白色无机颜料的合成聚合物胶乳或颗粒。1972年,Heiser首次介绍了以苯乙烯聚合颗粒改善涂布纸光泽度的应用。塑料颜料分成两大类:实心球形和中空球形,图7-28是不同粒径和粒径分布的塑料颜料的扫描电镜照片,扫描电镜无法区分球体是实心还是中空。

图7-28 塑料颜料电镜照片

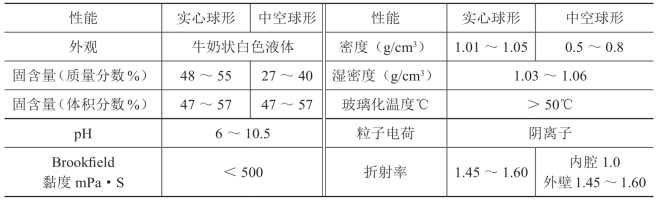

所有塑料颜料,都以分散在水中的聚合物粒子形式提供,合成工艺与多数高聚物乳液相同,采用自由基聚合反应而成,单体多用苯乙烯、丙烯酸酯类或其共聚物,构成球体或空心球壁的聚合物,玻璃化温度Tg要高于50℃,否则,在涂布干燥过程中球体容易软化变形。实心球形要求精确控制粒径和粒径分布。中空球形,球体内部充满水,干燥时,这些水通过球壁扩散出来,留下充满空气的内心。中空球形要求有更复杂的聚合工艺,才能生产出充水小球和封闭光滑的球壁。表7-14是塑料颜料的典型性能。

表7-14 塑料颜料性能一览表

与实心球形和无机颜料不同,中空球形塑料颜料的质量分数与体积分数相差很大,分散时,体积分数或体积固含量更影响流变性。例如,罗门哈斯的空心颜料Ropaque TP-55产品,供应形式为悬浮浆料,质量固含量26.5%,然而在使用中,它表现为在水性体系中固含量57%。封闭在球体内的水分(ca30.5%)并不参与分散,但占据空间,可以被认作干燥的固体,所以Ropaque TP-55的分散行为,更像固含量57%的分散(26.5%+30.5%)。

(2)塑料颜料制备工艺

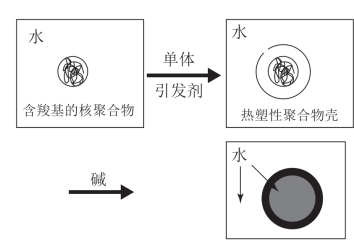

空心球形的聚合工艺复杂,为各厂家的商业秘密。现有的技术路线大致有碱溶胀法,W/O/W乳液聚合法,封装烃类非溶剂乳液聚合法等。其中,碱溶胀法工艺相对成熟。

①碱溶胀法

a.含羧酸功能基的核的合成(简称酸核)。

b.疏水性壳层单体在核上的包裹。

c.碱处理。

成孔的动力来源于酸核中和后羧酸根离子的亲水性,要远大于羧酸的亲水性,富含羧基的链段拉着整个分子链段向胶粒的表面迁移,而外部壳层聚合物,由于疏水性将向内部迁移,内外不断挤压,致使壳层致密度增大,胶粒的孔径也不断增加,如图7-29所示。

②W/O/W乳液聚合法

W/O/W乳液聚合制备中空结构聚合物微球的主要过程包括先通过强剪切如超声分散制成W/O乳液,再将此乳液在搅拌作用下缓慢滴加到溶有第二乳化剂的水溶液中,从而制得W/O/W乳液,并经聚合反应制得聚合物乳胶微球内包含有水相的水系乳液,然后将该乳液加以干燥后即可得到中空结构的高分子微球(图7-30)。

图7-29 渗透溶胀法制备中空聚合物微球

图7-30 W/O/W乳液聚合法成孔机理

③封装烃类非溶剂乳液聚合法

采用直接将单体和非溶剂烃混合,然后在水溶液中应用超声乳化成微乳液,接着以自由基引发聚合使生成的聚合物不溶于非溶剂烃而在其表面成壳,反应一步完成,最后去除非溶剂烃后得到纳米级中空聚合物微球。

(3)塑料颜料的应用

塑料颜料的分散稳定性很好,可能与聚合过程中添加的乳化剂和其他助剂有关。当混合到涂料中时,不需要进行高速剪切和添加分散剂。塑料颜料颗粒表面为弱阴离子型,只能与阴离子水性体系相溶,加入阳离子助剂则发生严重的絮凝沉降现象。由于颜料颗粒为球形,表面光滑完整,分散固含量很高时流变黏度也很低。

如前所述,聚合物树脂的折射率比较低,与高岭土相当,也与胶黏剂相当,因此光散射性不太理想,实心塑料颜料的白度和遮盖力一般,但在毛面剂、薄膜开口剂、消光粉、光扩散剂等方面具有优势。中空颜料当涂膜干燥时,壳中的水从共聚物壳中不可逆扩散而出,留下由空气取代水的芯加大入射光折射之差,当光透过树脂组成的壳穿过空气时,改变了入射光的折射角,从而产生折射效应,提高折射率,增加了漆膜的不透明性。中空颜料对近紫外区和可见光的反射率很高,白度很好(TAPPI白度>98%),由于在近紫外区没有吸收,因此不干扰荧光增白剂的使用性能。

塑料颜料能有效提高涂层的平滑度和光泽度,在压光工序,由于塑料颜料具有热塑性,在高于玻璃化温度整饰时,颗粒非常容易受压变形,中空颜料受压变形更易发生。颗粒被压扁平后,表面微孔减少,起伏度降低,提高了平滑度和光泽度。

由于特别低的密度,采用中空颜料,能提高涂层的松厚度。松厚度高意味着可压缩性增加,反过来又能进一度提高压光工序的效率和效果。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。