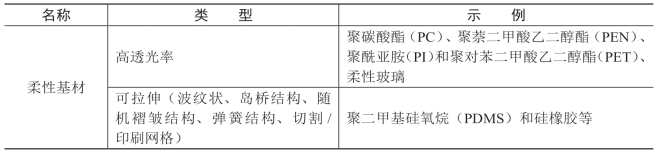

1.柔性基底材料

柔性基底材料一般分两类,一类是具有高透光率的材料,如用聚碳酸酯(PC)、聚萘二甲酸乙二醇酯(PEN)、聚酰亚胺(PI)和聚对苯二甲酸乙二醇酯(PET)等有机聚合物作为基底来制备柔性电子器件,这种基底材料能提供优异的可变形性、柔韧性以及高光学透明度。另一类是聚二甲基硅氧烷(PDMS)和硅橡胶,因为这些材料具备非常优异的拉伸性能。以PDMS为基底通过无电沉积制备出优秀拉伸性能的薄膜电极,拉伸应变达到300%时仍能导电(表5-8)。

表5-8 柔性基底材料分类

聚酰亚胺薄膜在众多领域中得到广泛应用,如半导体及微电子领域和柔性电路板领域,表5-9为CPI、UTG、PET三种材料对比情况。

表5-9 CPI、UTG、PET材料对比

资料来源:民生证券

柔性显示对聚酰亚胺薄膜的性能要求如下。

(1)耐高温的同时保证尺寸稳定性

柔性OLED器件中的低温多晶硅薄膜晶体管至少在450℃以上加工,普通材料在此高温下难免产生形变。为了保证高温制备工艺中材料的尺寸稳定性,作为柔性基板的聚酰亚胺薄膜不仅需要极好的耐热性能(Tg>450℃),还要超低的热膨胀系数(CTE<4ppm/℃,室温-400℃)。

(2)光学透明度高

普通聚酰亚胺薄膜对于可见光透光率低下,500nm可见光的透射率小于40%,400nm的可见光几乎被100%吸收,严重限制它在光电领域的应用。

(3)易加工成型性

大多数的聚酰亚胺难以溶解或熔融,故难以成型加工,限制了聚酰亚胺的应用。所以作为柔性导电膜、触控基板、显示基板或盖板的光学透明薄膜,需兼顾其可溶性,以便加工成型。

(4)优异的机械性能

OLED显示屏的盖板,要求韧性好、耐刮擦、耐撞击等出色的机械性能。为了开发柔性可折叠的手机,LGD等公司已把表面有硬涂层的透明聚酰亚胺应用于可折叠柔性显示屏中。

综上,在保持力学性能和热性能的前提下,可溶、透明、高性能、光学级聚酰亚胺薄膜是研究热点之一。

透明聚酰亚胺薄膜市场由美日韩主导,主要生产企业包括杜邦、今山电子、长春高琦、日本三菱瓦斯、东丽杜邦、东洋纺公司、三井化学、韩国KOLON。

日本占全球透明聚酰亚胺薄膜产量的95%,MGC是日本透明聚酰亚胺薄膜的重要生产商,其最早将聚酰亚胺薄膜产业化。SKC和KOLON也在积极研发透明聚酰亚胺薄膜。

2.可拉伸密封材料(https://www.xing528.com)

可拉伸性与可渗透性密不可分:从分子层面来看,可拉伸且低渗透性的材料是不存在的。平坦的密封结构难以满足同时可拉伸、低韧性和低可透性,而褶皱密封结构却可以实现。这种褶皱结构在循环加载下,褶皱的铝箔结构经历数个循环后便生成疲劳裂痕并迅速扩展;而褶皱的聚乙烯和二氧化硅结构在10000次循环后仍能维持低可透性。

3.金属材料

金属材料一般为金银铜等导体材料,主要用于电极和导线。对于现代印刷工艺而言,导电材料多选用导电纳米油墨,包括纳米颗粒和纳米线等。金属纳米粒子除了具有良好的导电性外,还可以烧结成薄膜或导线。通过静电纺丝技术大规模生产银纳米颗粒覆盖的橡胶纤维的电路,在100%拉力下,导电性为2200S·cm-1。

4.柔性导电膜

柔性导电膜除了具有传统电极良好的导电性能外还需要良好的柔性。导电填料特别是碳系导电材料的发展推动了柔性导电膜的研究。其中石墨烯、碳黑、碳纳米管的研究最多。

石墨烯薄膜电极具有良好的机械弯曲性、良好的透明度(高于90%)和导电性(薄层电阻100~1000Ω/sq)。石墨烯不仅具有一定的弯曲性,其本身也可拉伸。Hong B.H.研究表明,通过化学气相沉积法生长的大尺寸的石墨烯薄膜,当发生形变时在石墨烯膜中形成的微裂纹进行调节,使其可以单次拉伸至30%,在几个循环中反复拉伸也可达到6%。徐萍等利用石墨烯膜和PDMS基体间弹性模量的不匹配,将石墨烯贴在预先拉伸量为50%的PDMS基体膜上然后释放PDMS的方法,制备了屈曲起伏结构的石墨烯膜,根据表征数据显示其光学透射率为72.9%,最高可承受高达40%的拉伸应变,有望制备高性能超级电容器。

吴宸宇在中国高新科技杂志2019年第45期发文,认为相较于Ag、Cu和Au的高导电金属超薄金属膜,石墨烯和PEDOT∶PSS薄膜均表现出较低的导电性,限制了其在高性能光电子学中的进一步应用。理论上,由高导电金属制成的超薄金属膜具有低薄层电阻和高透明度,1nm厚的Ag膜具有16.5Ω/sq的薄层电阻,并且在该厚度下几乎是透明的。然而,由于金属岛的存在使得许多薄金属膜在膜厚度超过一定阈值之前不导电,厚度增加必然导致其透明度的下降。连续的金属纳米线网络有望解决该问题。研究发现薄金属纳米线膜具有高导电性和透光性,并且可以循环弯曲、拉伸,甚至刮擦多次,表现出良好的机械性能持久性。然而,在增加的拉伸应变下,线与线之间会断裂,导致接触电阻在几Ω到千兆Ω范围内大幅增加,因此电极不能保持相当低的薄层电阻。对于纳米线的改性有助于解决该问题。例如,用氧化石墨烯改性的银纳米线(AgNWs)拉伸性高达130%。

国内,对柔性导电膜也开展了一系列研究。2015年北京化工大学等利用导电填料间的协同性,在前期单相填料制备电极的基础上,将银纳米线和石墨烯混用制备柔性导电膜,进一步提髙柔性导电膜的导电性和应用范围。

国外,2010年斯坦福大学研究了一种工艺简单、可拉伸、多孔结构的单壁碳纳米管/棉柔性导电膜,重复多次浸渍的过程提高了碳纳米管在织物纤维上的上载量,增强了复合材料的电导率。2012年韩国延世大学选用银纳米颗粒沉积在苯乙烯系热塑性弹性基底(SBS)形成导体,导电性好且重复性好。2013年美国麻省理工学院利用层层自组装技术,基于多壁碳纳米管和电纺纤维的基础上制备电极,该电极具有柔性且导电性好。2014年,基于石墨烯和聚酰亚胺的基础上,原位聚合制备了柔性导电膜,该柔性导电膜同时还具有较好的储能特性,被作为超级电容器电极材料使用。

2017年,汪月对单壁碳纳米管/莱卡复合导电织物与单壁碳纳米管/聚苯胺/莱卡复合导电织物的导电特性和拉伸特性进行分析及实验研究。通过对单壁碳纳米管进行表面改性及分散处理,利用高温浸渍—干燥法制备复合导电织物,并在此基础上将复合导电织物进行固色处理获得导电性、黏附性及稳定性较好的复合导电织物。发现单壁碳纳米管/莱卡复合导电织物具备良好的拉伸特性(初始方阻为65Ω/□,拉伸应变可达35%且保持初始导电性);单壁碳纳米管/聚苯胺/莱卡复合导电织物具备良好的导电性(初始方阻值35Ω/□,拉伸应变在25%范围内保持良好导电性)。

柔性导电膜技术,还存在不足。

材料方面,目前应用广泛的柔性金属丝电极,而金属丝只有柔性,拉伸特性不明显,制约了柔性导电膜在手掌等曲率较大部位的应用。如涂刷银纳米线在PET上形成银纳米线/PET电极和用丝网印刷技术制作的石墨烯/不同橡胶基底电极导电性虽然较好,但是柔性不如其他电极且不能拉伸或拉伸范围很小。基于金属氧化物和导电聚合物的柔性导电膜对环境适应性较差,稳定性差,使用寿命短不利于产业化,如现在制作技术较成熟的ITO电极,ITO材料本身固有的脆性一直是最大的瓶颈。

工艺方面,柔性导电膜大多数情况下以导电填料/电子材料薄膜即柔性衬底的结构形式出现,但是有机材料润湿性差的缺点使其在柔性基底上制备的电极很容易脱落,柔性导电膜和有机衬底材料的黏附性是柔性导电膜急需解决的技术瓶颈。比如,用喷墨打印技术制备的PEDOT:PSS电极以及美国麻省理工学院用逐层喷射技术制作的MWCNT/ES电极在大拉伸下导电性不强。实现柔性导电膜在柔性电子设备中应用的关键问题是改善在大拉伸下柔性导电膜的稳定性和导电性,同时也是该类电极材料研究的难点之一。

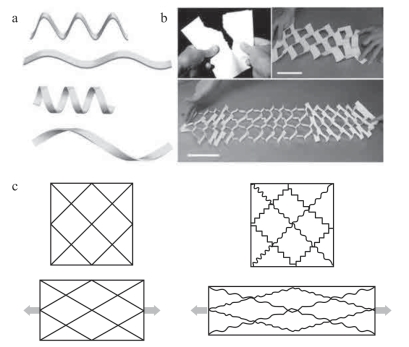

5.可拉伸结构的设计

通常,具有高导电性和透明性的材料是不可拉伸的。然而,通过几何结构设计,可以使坚硬的材料实现结构上的可拉伸。通过将纳米网络与一维波纹结构相结合,研究者们成功设计并制造了一系列高度可拉伸的透明电极(图5-19,图5-20)。通过施加预应变,将面内屈曲结构引入互连的Au纳米网络中,网络结构电极拉伸性可达300%,且在100%应变下循环拉伸10万次而无疲劳产生,为超拉伸电子设计提供了新思路。

图5-19 三种可拉伸结构设计

(a)可拉伸的1D结构:波浪形(上部)和弹簧形(下部);(b)通过kirigami(剪纸艺术)切割设计网络结构,实现硬质不可拉伸材料(如纸张)的可拉伸性能;(c)具有直线(左)和蛇形(右)结构的可拉伸网络结构,后者显示出更高的可拉伸性能

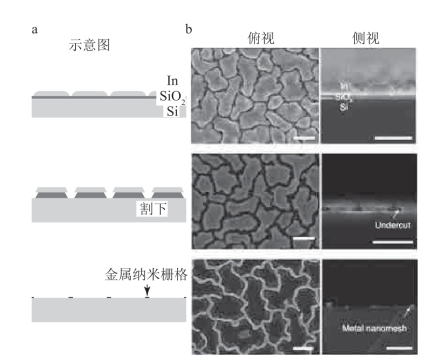

图5-20 两种可拉伸结构设计

(a)通过晶界刻蚀技术制备金属纳米网络结构(左);(b)自相似互连Cu电极的光学图像(左侧)及具有自相似蛇形结构的互连可拉伸性电极的实验和模拟结果(右)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。