1.金属网格导电膜

人眼对于线条的鉴别度约在6μm左右,因此线径小于6μm金属网可布成裸眼看不到金属线的透明导电膜,金属网格(Metal Mesh)技术制备导电墨,是利用银、铜等金属材料,在玻璃或PET薄膜上形成导电金属网格图案而透光并导电。金属网薄膜可以利用蚀刻、网印形成图案可控制的金属网格,也可以利用金属粒聚集或是纳米金属线交织成图案不定型的金属网络。金属网格的电阻通常小于10Ω/□,可以卷对卷生产,且网格的抗弯折性良好,光学透过率和电阻率可调,可用于柔性器件。蚀刻的铜金属网格是一个成熟的产品,显示器(Plasma Display)就应用铜金属网格作电磁遮蔽(EMI)。

以曝光、显影、蚀刻等黄光制备工艺的金属网格透明导电膜,应用于触控面板产业。利用Cu2O/Cu/Cu2O结构,曾经制成线宽7μm、格距450μm的金属网格透明导电膜,在电阻15.1Ω/sq时,透光率可达89%。

有别于黄光的蚀刻工艺,直接在基板印制网格的工艺更多。日本富士胶卷(FujiFilm)开发银盐曝光技术,首先在基板上面进行溴化银涂布,然后经过曝光、洗银等程序制出网格图案,再以化学增厚工艺,制作出银金属网格。

或者利用精密网印(Direct Printing Technology,DPT)印制20μm线宽的银网,方块电阻0.5~1.6Ω/□,透光率达78%~88%。日本Komura-Tech以凹版转印(Gravure Offset)印制了5μm线宽的透明导电膜。也有以喷墨印刷方式直接印出网格,面阻值达0.3Ω/□。印刷法最大的挑战在于印制5μm以下的线宽。

无论何种方式印刷,纳米金属浆料都要经过烧结才能具备导电性。高分子基材耐热能力差,烧结时纳米金属极易氧化等,都是需要解决的问题。

激光烧结可以同时达到网格图案化与高温烧结的目的,可用铜纳米粒子激光烧结,或以纳米银粒子激光烧结,分别制出铜金属网格与银金属网格。其中银金属网格电阻在30Ω/□以下,透光率大于85%。

相对于经过设计,并通过一定工艺成形的金属网格,自然形成的金属网络可省略图案化制备工艺,却可以达到形成导电网络的目的。

利用悬浮液干燥时固体会聚集形成咖啡环(Coffee Ring)的效应,适当的悬浮液干燥成膜后可以自序组装(Self Alignment)自然形成金属网络;利用纳米金属线交错也可以形成导电金属网络,分述如下。

纳米银经过特殊的墨水设计,可以在液体挥发干燥后让纳米银自动形成网络,而省去印刷图案化的制备工艺。可以利用气泡破裂自动形成纳米银线聚集网络,经过烧结可以形成面电阻6.2Ω/□,透光率达84%的透明导电膜。

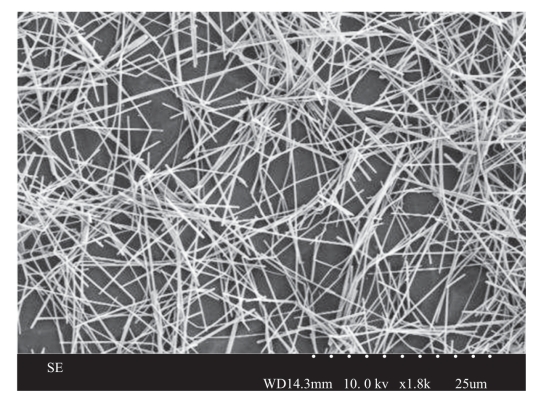

另一种金属网络是由纳米金属线所组成,纳米金属线非常纤细,肉眼无法察觉线的存在,纳米金属线交织的金属网络,可形成导电度极佳的透明导电膜。利用纳米金属线的搭接形成的金属网络(图5-12),制造工序更简单,成本更低廉。

以化学法合成的纳米铜线,可生成电阻小于51.5Ω/sq、透光率为93.1%的透明导电膜;银的导电性比铜好,少量银纳米线即可交织成高导电度、高透光率的透明导电膜。

图5-12 银纳米线搭接导电膜

随着大面积银纳米线透明导电膜连续生产的技术已日臻成熟,研究人员以连续卷对卷的狭缝涂布(Slot-die Coating),制出400mm幅宽的柔性银纳米线透明导电膜,面电阻30Ω/sq时,透光率可达90%。

但是,银纳米线高长径比的材料特性,使得涂布均匀度难以控制,因此,开发均匀涂布设备与工艺,是银纳米线透明导电膜产品产业化的关键之一。

2.金属网格导电膜制备

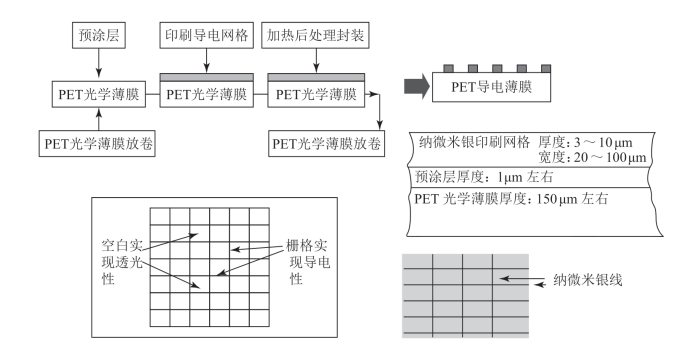

(1)凹版涂布复合制备透明导电膜流程及产品结构

金属网格透明导电膜的制作工艺有很多,卷对卷狭缝式挤压涂布方法具有卷到卷式加法生产、流程短、效率高、无废弃物、无污染的特点,可以大面积制作柔性栅格透明导电膜。此外,丝网涂布复合、喷墨涂布复合、转移涂布复合等涂布复合方式也被用来制作金属栅格透明导电膜。

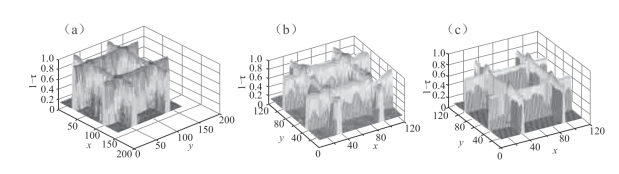

北京印刷学院涂布制备的金属网格导电膜,透光率70%~80%,且随周期/线宽增大而分别增大/减小,电磁屏蔽效能最高达到15dB以上。研究发现,网栅的光电特性是矛盾的,线宽与周期越小,电磁屏蔽效果越好。图5-13和图5-14,分别是导电膜印制过程示意图和三维显微图像。

图5-13 柔/凹版印刷金属网格导电膜工艺过程

图5-14 金属网格导电膜三维显示图像

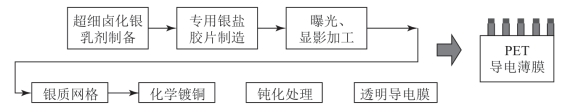

(2)卤化银乳剂涂布法制备透明导电膜

乐凯胶片公司通过卷对卷涂布工艺制备的卤化银感光胶片进行曝光和显影加工,在聚酯片基上形成了由金属银构成的网格图案(银网格线宽15~17μm,网线间距285μm),经化学镀铜制得了透明导电膜。该透明导电膜的透光率为80%,面电阻0.1~1000Ω/□可调。该导电膜可用于制造PDP电视的透明电磁波屏蔽(EMI)膜;也可用于制造触摸屏的导电膜、聚合物和染料敏化太阳能电池的阳极,以替代ITO膜。此方法属于减法制备导电网格,具有显影和镀铜有环境污染,流程长,效率低的特点,制备流程如图5-15。表5-6是其应用于电阻式触摸屏的性能参数测试结果。

图5-15 卤化银乳剂涂布制备透明导电膜流程示意图

表5-6 用于电阻式触摸屏的透明导电膜性能参数测试结果

(3)纳米压印涂布PET透明导电膜

纳米压印是指将母模或模板压入载有保形材料(一般为光刻胶)的基材上,保形材料将按照模板凸起的形状发生变形,通过紫外曝光或者热处理的方法使保形材料固化,移除母模或模板后,就可以得到与模板高低位置相反的图形信息。通过在图形信息表面刮涂纳米导电涂布液,使凹槽填充导电涂布液,经过热/光固化得到透明导电薄膜。

纳米压印TCF的关键材料是纳米金属涂布液。纳米金属涂布液在应用时具有纳米颗粒的尺寸小、固化温度低于100℃的优势。纳米压印技术对纳米金属涂布液的基本要求为高固含量。固含量直接影响导电线路的导电性能;较高的表面张力与较慢的干燥速度,与涂布液所用溶剂的类型关系密切;高柔韧性与高附着力,与涂布液采用的树脂类型有关。(https://www.xing528.com)

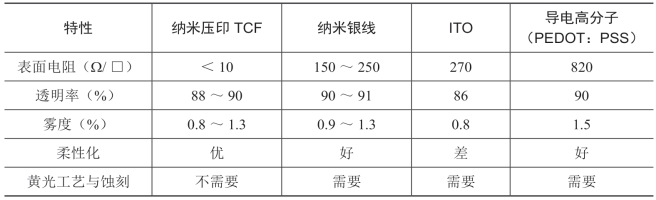

表5-7为纳米压印TCF与其他同类产品的比较,可见,纳米压印TCF在性能上等同或优于同类产品,并在工艺上具有独特优势。

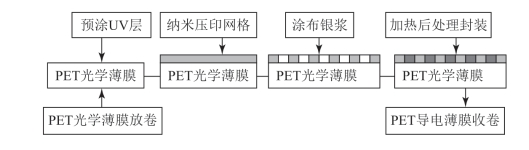

苏州大学袁晓峰通过银浆刮涂技术,制备了面电阻为3Ω/sq的金属网格导电薄膜。苏大维格光电科技股份有限公司及苏州纳格光电科技有限公司,结合可见光透光率达90%以上的热塑性聚合物、热固性聚合物或紫外光固化聚合物,在PET基材上压印涂布,得到了表面电阻小于10Ω/sq、透光率大于80%的柔性透明导电薄膜,实现了纳米压印透明导电膜产业化。基本工艺过程如图5-16所示。

表5-7 纳米压印TCF与同类产品的比较

图5-16 纳米压印透明导电膜工艺过程

该工艺属于加法卷到卷式生产,流程短、效率高,但涉及银浆回收。

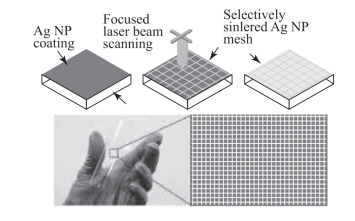

(4)激光烧结法

有人通过用激光烧结银颗粒墨水,并洗去未烧结的银墨水的方法,在柔性基材上制备了二维金属方格透明导电薄膜,如图5-17所示。制得网格线宽10~15μm,透光率85%,方阻小于30Ω/□。还有人利用该方法直接烧结NiO颗粒墨水制备了Ni金属网格,当相邻线中心间距为80μm时,网格的透光率为87%,方阻655Ω/□。该方法的主要缺点是金属颗粒墨水利用率低,使成本升高。

图5-17 激光烧结银颗粒墨水制备透明电极流程,下部为PEN上生长的透明电极

(5)微凹版涂布透明导电膜

导电高分子透明导电膜,可用液相法大规模制备,成本低,且具有优良的力学性能,最常用的材料是PEDOT∶PSS,当透过率高于90%时,电阻率通常大于100Ω/□。可以用在触摸屏上,但无法替代ITO用于太阳能电池和OLED器件。

与普通凹版涂布相比,微凹版涂布辊的直径小,且没有一般凹版涂布的压紧背辊。凹版直径越小,与被涂支持体的线接触就越小。在一般凹版涂布情况下,在支持体进入和离开凹版辊处,都会有涂料积累,辊的直径越大,接触线越长,其积液也越多,对涂布的扰动也越大,如图5-18(b)所示。采用微凹版辊,进入和离开处的积液量很小,所以大大减少了这种扰动的影响。另外,不采用压紧辊也减少了由于压紧辊所造成的一些缺陷。

图5-18 微凹版涂布工作原理

由于微凹版辊与被涂支持体接触面很小,而且又没有压紧辊,所以可实现用很薄的支持体涂很薄的涂层。北京印刷学院与乐凯公司合作,通过微凹版涂布复合方式,制备了导电高分子透明导电膜。

(6)ITO透明导电膜的湿法制备

氧化铟锡传统制备方式是通过干式涂布,如直流磁控溅射、化学气相沉积、喷雾热分解法等,但这些方法均不可避免地要求苛刻的真空环境及相应的设备。湿法制备ITO薄膜的,是将分散好的、含有纳米ITO颗粒的溶胶,采用浸渍、涂布等方式,直接制备出所需的ITO薄膜。目前存在分散性、表面粗糙度以及热处理条件等诸多问题,有待解决。

杨鑫等人分别以去离子水和乙醇作为溶剂、助溶剂,聚乙烯基吡咯烷酮(PVP)为保护剂,将固态ITO粉末直接搅拌分散,制备出ITO溶胶,以涂布的方式制作了ITO透明导电膜。

热处理温度,对涂布制备的ITO薄膜最终性能具有重要的影响,透明导电膜的表面粗糙程度,与其透明性和导电性有直接影响。较高的处理温度及较低的表面粗糙度,有助于提高薄膜的导电性。

ITO溶胶的制备:将0.40g ITO纳米颗粒及0.04g分散剂PVP加入到1ml乙醇与3ml去离子水的混合溶剂中,室温下超声处理30min后,再在80℃下磁力搅拌2h得到黄色不透明ITO溶胶。过滤器(0.45μm)分离出大颗粒,得粒径均一的ITO溶胶。

ITO透明导电膜的制备:将ITO溶胶涂布在净化后的载玻片上,置于马弗炉中热处理,得到ITO透明导电膜。

热处理:处理温度分别为150℃、250℃、550℃,时间均为45min,升温方式由马弗炉程序控制自动进行,升温速率设为10℃/min。

PVP对ITO颗粒有很好的分散与保护作用。PVP水溶性良好,其分子中的酰胺基与ITO表面的羟基活性基团形成氢键,因此很容易吸附在ITO颗粒表面。以PVP为分散剂制得的ITO溶胶,平均粒径约为100nm,具有较窄的粒径分布,说明PVP分散剂对ITO颗粒具有良好的分散效果。

(7)Ag NWs透明导电膜的制备

AgNWs导电膜的制备方法主要有旋涂法、刮涂法、喷涂法、印刷法和真空抽滤法等。

旋涂法可通过转速、时间及滴料量来控制膜的厚度。虽然旋涂法在小面积生产工艺中具有相对简单,性价比较高等优点,但由于生产设备的因素,不能生产单片大面积样品,尤其是卷状样品。

刮涂法是适合大面积批量生产的一种涂布工艺技术,尤其在卷对卷生产工艺有较大的优势。通过将一定量AgNWs透明导电材料的分散液滴在基材上,再用迈耶棒将溶液铺平成膜。使用该方法制备出的导电膜,不仅取决于导电液的性质、涂布棒的间隙规格,更与涂布的速度和基材的平整度有关。迈耶棒刮涂法制得的样品具有厚度均匀性高、成本低、原料利用率高等优点。但该方法与旋涂法有着相同的缺点,在制备的过程中与基材之间的接触较差,导致薄膜的导电性能受到影响。

喷涂法虽然在制备柔性透明导电膜已有应用,但存在原料利用率低,浪费较多且薄膜均匀性差等缺陷。

印刷法可分为凹版印刷、丝网印刷以及网版印刷等,其原理是通过模板将原料印刷在基体上的制备方法,目前最常用的为丝网印刷和凹版印刷。印刷法操作相对较方便,易于实现卷对卷生产和薄膜的图形化。而其主要缺点在于对银浆的性能要求苛刻,且制备的导电膜易存在缺陷,同时表面不均匀。

真空抽滤法是通过抽真空的方式将分散在溶液中的滤料沉积在滤膜表面,形成均匀而具有一定厚度的导电薄膜。主要优点:①易于通过控制滤液的浓度和体积来制备不同厚度的薄膜。②在抽滤时,若局部出现滤料偏少,该处内外压强差较大,促使更多的滤液通过,沉积加快变厚,因此,滤料分散更加均匀。③抽滤过程时由于内外压力不同,可使得滤料更好接触,进而改善薄膜的导电性。但该方法存在工艺复杂,制备出的薄膜尺寸有局限性,不能实现大规模生产。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。