1.铝箔的生产工艺流程

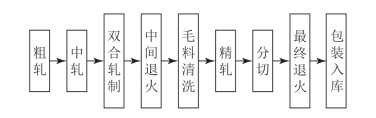

铝箔的生产工艺流程中,不同工序的轧制都有其特定的作用,图4-15所示为一种工艺流程。

图4-15 铝箔轧制流程

第一道粗轧工序是将铝坯卷材投入粗轧机,用轧制油进行润滑,然后在轧辊的作用下得到较薄的铝箔的工艺过程。接着进入中轧阶段,就是将经过粗轧后的铝箔毛料进一步轧制,同样需要用轧制油进行润滑,但参数控制和粗轧不同。

经过两次轧制之后的铝箔已经减薄到一定程度,采用双合轧制提高对超薄铝箔的轧制效率。当轧件的厚度已经达到轧辊工作的最小极限厚度时,轧辊之间的轧制压力对轧件的作用相当小,使轧件变得更薄有难度,采用双合轧制方法增加轧件厚度来克服这种缺陷,就是把两张铝箔进行重合一同进入轧辊之间进行轧制,在实践中是将两卷箔料重叠,然后用双合油喷淋防止铝箔之间粘连,然后经过合卷机合卷加工。

退火是将铝箔缓慢加热到一定温度,保持足够时间,然后以适宜速度冷却。为了提高铝箔的性能,在后续的精轧过程中不会因为铝箔的过分硬脆而断裂,采用中间退火技术。中间退火工艺可以消除铝箔的部分僵硬化缺陷,恢复其塑性并且降低变形抗力;大大稳定铝箔晶粒与晶粒之间的连接使其不易发生断裂,从而减少了晶界断裂造成的针孔,这些少量的针孔在后续的轧制过程中也会得到大大改善。

毛料清洗是利用轧制油对退火后的铝箔进行轧制油清洗过程,使铝箔在下一步精轧过程中与轧辊之间形成一层润滑膜,有效降低了摩擦系数,提高轧制力,从而使轧出的铝箔更薄,更平整均匀,大大提高双零铝箔的质量。

精轧工序是将清洗后的毛料投入精轧机进一步轧制到成品厚度的铝箔。最后再经过分切加工成设计宽度的铝箔制品,经过最终退火去除轧制油和其他污渍得到成品铝箔。(https://www.xing528.com)

2.铝箔的生产工艺参数

(1)轧辊参数

在铝箔的轧制过程中,铝箔经过轧辊反复轧制变薄,与轧辊直接接触反复摩擦,其表面粗糙度、辊型以及尺寸参数都会对铝箔的质量以及能否成功轧制产生重要的影响。表面粗糙度直接影响铝箔表面的平整度、均匀度以及针孔数目,除此之外,轧辊的表面粗糙度对压下量的大小、轧制速度的快慢和铝箔表面的光亮度也有很大的影响。不同道次的轧辊应与各道次的粗糙度相适应,且要求粗糙度均匀。粗糙度过小不利于压下量的控制,铝箔在其表面易发生打滑的现象,对铝箔的板形控制较难。粗糙度过大不利于精轧,因为很难保证轧制的厚度,对铝箔的质量也会造成影响。辊型是指辊身中部和辊身两端的直径差和该差值的分布情况,它影响压下量和铝箔板形。要综合考虑选用合金的规格以及轧辊的其他参数。

(2)轧制油配比

轧制油是铝箔生产的三大要素之一,它对铝箔的压下量、轧制速度、产品板形和表面质量具有很大的影响。在生产双零铝箔的实践过程中,为了获得性能优良、质量优异的产品,对轧制油的选择和配比都有严格的要求。在不同的道次中选择不同基础油和添加剂的轧制油以达到最优的效果。

(3)道次分配及其工艺

轧制道次是影响铝箔质量重要参数。不同轧制过程中的铝箔毛料是逐渐变化的,后道工序中,铝箔减薄到一定的厚度,即使采用双合轧制技术轧制铝箔,每一步的减薄仍然是很困难的。

轧制速度是影响道次加工率和生产率的重要因素。速度变化影响变形区油膜厚度,从而影响轧辊和铝箔的摩擦系数。速度高时,变形区油膜厚度增加,润滑性好,摩擦系数低,且高速轧制热效应产生的动态回复能使箔材发生明显的加工软化,从而提高道次加工率和生产率。速度过高时,不利于铝箔行走过程中的板形控制。前后张力主要控制的是铝箔在运动过程中的走向,设置不当易造成铝箔形变,应当与轧制速度相互配合,最大限度地保证铝箔板形。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。