有机硅胶产品的基本结构单元是由硅-氧链节构成的,侧链则通过硅原子与其他各种有机基团相连。因此,在有机硅产品的结构中既含有“有机基团”,又含有“无机结构”,这种特殊的组成和分子结构使其集有机物的特性与无机物的功能于一身。

1.有机硅胶黏剂特点

(1)耐温特性

有机硅产品是以硅-氧(Si-O)键为主链结构的,C-C键的键能为82.6千卡/克分子,Si-O键的键能在有机硅中为121千卡/克分子,所以有机硅产品的热稳定性高,高温下(或辐射照射)分子的化学键不断裂、不分解。有机硅不但可耐高温,而且也耐低温,可在一个很宽的温度范围内使用。化学性能、物理机械性能,随温度的变化都很小。

(2)耐候性

有机硅产品的主链为-Si-O-,无双键存在,不易被紫外光和臭氧所分解。有机硅具有比其他高分子材料更好的热稳定性以及耐辐照和耐候能力。自然环境下的使用寿命可达几十年。

(3)电气绝缘性能

有机硅产品都具有良好的电绝缘性能,其介电损耗、耐电压、耐电弧、耐电晕、体积电阻系数和表面电阻系数等均在绝缘材料中名列前茅,而且它们的电气性能受温度和频率的影响很小。因此,它们是一种稳定的电绝缘材料,广泛应用于电子、电气工业上。有机硅除了具有优良的耐热性外,还具有优异的拒水性,使电气设备在湿态条件下具有高可靠性。

(4)生理惰性

聚硅氧烷类化合物是已知最无活性的化合物中的一种。其耐生物老化,与动物体无排异反应,并具有抗凝血性能。

(5)低表面张力和低表面能

有机硅的主链柔顺,其分子间的作用力比碳氢化合物弱得多,因此,比同分子量的碳氢化合物黏度低,表面张力弱,表面能小,成膜能力强。这种低表面张力和低表面能是它获得多方面应用的主要原因。

有机硅产品在军工、航天、建筑、电子电气、汽车、皮革、纺织、化工、医药医疗等行业得到广泛使用。

2.有机硅胶黏剂分类

有机硅胶黏剂包括以硅树脂为基料的胶黏剂和以有机硅弹性体为基料的胶黏剂两大类。硅树脂由Si-O-Si为主链的空间网状结构组成,是硅原子上连接有机基团的交联型半无机高分子聚合物,在高温下可进一步缩合成高度交联且质地硬而脆的树脂。而硅弹性体是一种线形的以硅-氧键为主链的高分子量橡胶态物质,分子量从几万到几十万不等,必须在固化剂及催化剂作用下才能缩合成有若干交联点的弹性体。

(1)硅树脂胶黏剂

传统的硅树脂是以硅-氧-硅为主链的交联型合成高聚物,根据硅原子上连接基团的不同,分成甲基硅树脂、苯基硅树脂、甲基苯基硅树脂等;根据交联固化方式的不同,分为缩合型、聚合型、加成型等。硅树脂中官能团的数目不同,取代基不同以及不同聚合度、支化度和交联度,产品的性能不同,适应不同的用途。通常采用的硅单体的R/Si在12~15,高于此值固化后的硅树脂强度差、柔性好;低于此值,交联度高,硅树脂硬而脆。固化后的硅树脂玻璃化温度(Tg)>200℃。

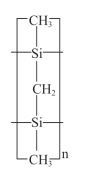

甲基苯基硅树脂中苯基含量对产品的缩合速度、硬度有很大影响。含有苯基可改进产品的热弹性和与颜料的相容性及热稳定性。苯基倍半氧烷(即硅梯聚合物)[C6H5SiO155]n,是梯形聚合物(图3-30),耐热性能突出,在空气中加热到525℃才开始失重。(https://www.xing528.com)

图3-30 硅为主链的梯形聚合物

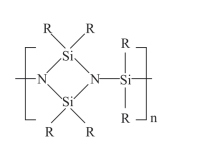

以硅为主链的梯形聚合物的耐热性甚佳,可耐热1300℃,在1250℃下仍具有一定的强度。硅氮主链聚合物。线形环状硅氮聚合物(图3-31),在450℃~480℃下不分解,可在450℃下长期使用。

图3-31 线形环状硅氮聚合物

硅氧烷主链引入各种芳杂环或其他耐热环状结构及杂原子,可在不降低其耐热性的前提下改善其综合性能。笼型结构的卞十硼烷结构引入聚有机硅氧烷主链,降低了链节的活动旋转能力,增加了刚性,提高了玻璃化温度。引入芳环,耐热性能明显改变,黏附性能、内聚强度、耐辐射性能有明显改变。主链上加入亚苯基、二苯醚亚基、联苯亚基等芳亚基品种,耐辐射性强,耐高温可达300℃~500℃。在硅氧烷主链上引入丁基基团,增加了与醇酸树脂、聚酯树脂等的相容性;引入苯基可以改进产品的热弹性、与颜料的混溶性、胶接性和热稳定性。引入适当的苯基(7%~20%mol)时可获得最佳自熄性的阻燃硅橡胶密封胶。引入杂环,介电性能十分良好。引入二茂络铁结构,具有导电性。引入A1、B、Ti、Sn等各种杂原子,耐热性、黏附与自粘性能有所提高。

改变侧链结构,引入氰乙基、γ-三氟丙基、脂肪胺基、芳香胺基、氯甲基、环氧基等以提高其耐油性能、黏附性能及内聚强度。

酚醛树脂、环氧树脂、聚酯树脂、聚氨酯树脂等有机高分子材料可化学改性聚有机硅氧烷,改性后,其黏附性能良好,可室温固化,耐高温。硅树脂对铁、铝和锡之类的金属胶接性能好,对玻璃和陶瓷也容易胶接,但对铜的黏附力较差。

(2)硅橡胶胶黏剂

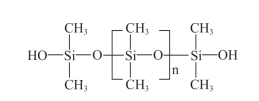

硅橡胶按其固化方式分为高温硫化硅橡胶(HTV)和室温硫化硅橡胶(RTV)。高温硫化硅橡胶胶黏剂的胶接强度低,加工设备复杂,极大限制了应用。室温硫化硅橡胶除具有耐氧化、耐高低温交变、耐寒、耐臭氧、耐潮湿、优异的电绝缘性等优良性能外,最大特点是使用方便。目前大多数有机硅室温硫化硅橡胶的基础胶料仍是用羟基封端的PDMS(如图3-32)。可分为单组分和双组分室温硫化硅橡胶。

图3-32 聚二甲基硅氧烷(PDMS)

单组分室温硫化硅橡胶是多官能有机硅与空气中的水分接触后交联固化产生的,固化时生成小分子,有脱酸型、脱肟型、脱醇型、脱胺型、脱酮型、脱酰胺型等。交联剂是每个分子具有两个以上官能团的硅烷。硅烷偶联剂也常用作交联剂。不同交联剂类型的胶接性能顺序为:脱乙酸型>脱胺型>脱酮肟型>脱酰胺型>脱醇型。脱乙酸型成本低,对大多数材料都有良好的胶接强度。中性室温硫化硅橡胶由于无腐蚀性,发展较快。脱酮型RTV具有良好的胶接性和耐热性及储存稳定性,无臭、无腐蚀性,不用有机羧酸金属盐做催化剂,硫化胶无毒。混合交联剂有利于提高胶接强度。常用的催化剂是锡、钛、铂等有机化合物、胺,还有有机铅、锌、锆、铁、镉、钡、锰的羧酸盐等。钛络合物催化剂可提高醇型RTV的胶接强度。通过调节催化剂种类和用量可控制硫化时间,辛酸亚锡可在几分钟内使密封胶凝胶,二丁基二月桂酸锡则可在几小时内凝胶。单组分RTV的交联反应首先由胶料表面接触大气中的湿气而开始硫化并进一步向内扩散,因此胶层厚度有限。双组分RTV分缩合型和加成型两种,缩合型是在催化剂有机锡、铅等的作用下由有机硅聚合物末端的羟基与交联剂中可水解基团进行缩合反应,缩合反应主要有脱醇型和脱氢型两大类,催化剂用量一般为0.1%~5%。加成反应型RTV是在铂或铑等催化剂作用下含乙烯基的硅氧烷与含氢硅氧烷发生硅氢加成而得,催化剂用量少,几个×10-6就可有效。双组分RTV的最大优点是表面和内部均匀硫化,即可深度硫化。但双组分RTV黏接性能差,常用硅烷偶联剂做底胶或用增黏剂可提高胶接强度。RTV聚硅氧烷分子呈螺旋卷曲状,硅氢键的极性互相抵消,连接在硅原子上的非极性基团排在螺旋状硅氧主链的外侧,因此,RTV自身的强度和对各种材料的黏附强度比较低,常用添加补强填料如气相二氧化硅来提高RTV强度,也有采用硅橡胶与其他有机聚合物共混或改变硅橡胶主链结构来提高其强度。

(3)有机硅压敏胶黏剂

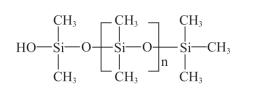

有机硅压敏胶黏剂按化学结构分为甲基型和苯基改性型,由有机硅生胶和MQ树脂(水玻璃与三甲基氯硅烷的缩聚物)(如图3-33)组成,生胶是直链聚硅氧烷为连续相,其中的侧甲基可被苯基部分取代。生胶与树脂溶于溶剂中,通过羟基之间的缩合使它们相互之间发生化学反应。

图3-33 MQ树脂

有些有机硅压敏胶既可黏接低能表面,又可胶接高能表面,能耐化学溶剂,使用寿命长,可在-74℃~296℃使用,能胶接多种材料。苯基型压敏胶黏剂在高温260℃、低温-73℃时都有很高的黏接强度,具有高黏度、高剥离强度和高黏附性,甲基型压敏胶黏剂在高黏度时往往失去黏附性。苯基型胶黏剂广泛应用于汽车、飞机、电器绝缘方面。有机硅压敏胶黏剂能与多种难粘的材料如未经表面处理的聚烯烃、氟塑料、聚酰亚胺以及聚碳酸酯等胶接,广泛应用于汽车、船舶制造工艺、发电机和电动机的电器绝缘、化学刻蚀加工的掩蔽、气体屏蔽和化学屏蔽等领域。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。