酚醛树脂胶黏剂是指:酚类与醛类在一定条件下反应得到的聚合物为主体材料配以固化剂、改性剂后组成的一类胶黏剂。

1.酚醛树脂

(1)酚醛树脂的类型

依据分子形态将酚醛树脂分为热塑性酚醛树脂和热固性酚醛树脂。

热塑性酚醛树脂是一种分子结构为直链状的线性酚醛树脂,主要是采用过量的苯酚(P)与甲醛(F)在酸性条件下反应所得。

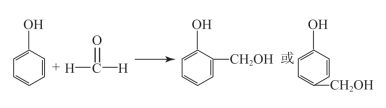

热塑性酚醛树脂的反应过程包括加成反应阶段和缩聚反应阶段。由于是在酸性条件下,加成反应主要是苯环邻位和对位上的一羟甲基过程;缩聚反应过程则主要是生成的一羟甲基苯酚与苯酚单体之间的脱水缩合过程(图3-21)。

图3-21 热塑性酚醛树脂的加成过程

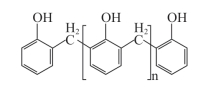

此外,在酸性条件下,缩聚反应的速度远大于加成反应的速度,且在整个反应体系中苯酚的含量多于甲醛,使得在加成过程中生成的羟甲基会迅速与体系中富余的苯酚发生缩合反应生成线性结构大分子,从而使反应产物分子中不存在活性羟甲基官能团,其结构式如图3-22所示。

图3-22 热塑性酚醛树脂结构式

热塑性酚醛树脂为长链状线性分子,且其分子结构中不存在活性较高的羟甲基官能团,在加热条件下,分子与分子之间不会发生交联反应形成网络结构,从而表现为热塑性。但由于其加成反应为一羟甲基过程,其分子链中仍然存在较多未反应的活性氢原子,当补加甲醛或添加一些含有活性官能团的固化剂(如六次甲基四胺,多聚甲醛或者热固性型酚醛树脂、苯胺等)时,便可促进活性氢原子进一步发生交联反应形成网络结构而固化。

热固性酚醛树脂。热固性酚醛树脂又称为A阶或甲阶酚醛树脂,是在醛酚摩尔比大于1,碱性催化剂(如氢氧化钾、氢氧化钠、氢氧化钡或氢氧化钙等)和加热作用下,反应一定时间合成的一种具有一定活性的中间产物,因此如不对其合成过程加以控制,很容易剧烈反应而凝胶化,甚至发生交联反应,最终形成不溶不熔的体型大分子。

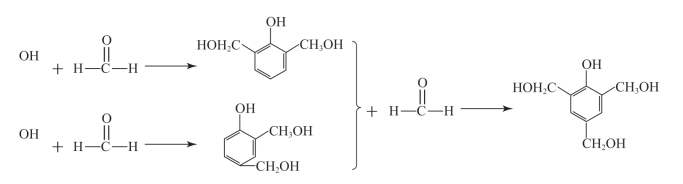

热固性酚醛树脂的合成过程也分为两步(图3-23),第一步是加成反应,即苯环邻位和对位上的羟甲基过程,首先是生成一羟甲基苯酚,由于在碱性条件下,苯环上邻位和对位上的活性氢原子的反应活性远大于羟甲基上羟基的活性,生成的羟甲基不易发生缩聚,而是苯环上活性氢原子的进一步羟甲基化过程,生成二羟甲基和三羟甲基苯酚;第二步则是缩聚反应,即生成的多元羟甲基与苯酚单体上活性氢原子的脱水形成次甲基桥或羟甲基之间的脱水形成醚键的过程,随着缩聚反应的不断进行,最终生成支链型甲阶酚醛树脂。

图3-23 热固性酚醛树脂的加成过程

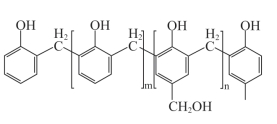

热固性酚醛树脂的固化机理相当复杂,比较热门的观点主要是基于由热固性酚醛树脂本身分子结构中存在的活性羟甲基官能团,在加热过程中,这些羟甲基有两种反应方式,一种是与苯环上的活性氢原子反应生成亚甲基键,另一种是与其他的羟甲基反应生成醚键,从而使分子与分子之间交联在一起,生成具有网络结构的C阶或丙阶酚醛树脂(图3-24)。

(2)酚醛树脂的固化

热固性甲阶酚醛树脂由于分子链上有游离的羟甲基,加热就可以固化,加入石油磺酸等强酸物质,可使固化速度加快,可在室温下数小时内固化;热塑性酚醛树脂需要加入甲醛或者能产生甲醛的物质(固化剂)才能固化,常用的六次亚甲基四胺,多聚甲醛等做固化剂。在酚醛树脂固化时施加压力对固化是有效果的,所施加的压力大小与被黏结物质厚度有关,厚度越大压力就越大。

2.酚醛树脂胶黏剂

酚醛树脂体系主要是通过形成的网络结构产生结合强度。酚醛树脂固化后为不熔、不溶的大分子,其与被黏物之间形成的界面实为固—固界面,不满足扩散理论、电子理论及吸附理论的基本条件,结合机理为机械互锁理论。酚醛树脂的结合过程包括两步,首先是树脂向被黏物表面凹凸和气孔的渗透,这一过程要求树脂与被黏物之间有较好的润湿性;其次为酚醛树脂的固化,在这一过程中其分子间发生交联反应形成网络结构,使树脂分子嵌入到被黏物表面气孔及凹凸中,从而形成一种强的机械互锁力将树脂与被黏物紧密结合在一起。

(1)酚醛树脂胶黏剂的特点及其应用

酚醛树脂黏接强度高,有优良的耐水性、耐久性及耐热性,一般作为结构用胶或室外用胶。

图3-24 热固性酚醛树脂的结构式(https://www.xing528.com)

酚醛树脂胶黏剂颜色深、固化后的胶层硬脆、收缩率高,不耐碱,易吸潮,电性能差,易龟裂,成本较脲醛树脂胶黏剂贵,毒性较大,酚醛树脂胶黏剂固化温度高,固化速度慢(一般要在130℃~150℃下热压才能得到好的胶合强度),能量和设备消耗大,限制了酚醛树脂胶黏剂的应用。在保证酚醛树脂优良物理、化学性能的前提下,缩短酚醛树脂固化时间,降低酚醛树脂胶黏剂的生产成本,降低酚醛树脂胶黏剂中的游离酚、游离醛含量成为主要研究的热点问题。

(2)未改性酚醛树脂胶黏剂

水溶性酚醛树脂胶黏剂是在氢氧化钠催化下,以酚醛摩尔比为0.67时生成的一种树脂。需在加热加压条件下固化,固化条件为:120℃~145℃,294.21~2059.47kPa(3~21kg/cm2),15min。

醇溶性酚醛树脂胶黏剂在氨水催化下,以酚醛摩尔比略小于1(0.83)时生成的树脂经减压脱水后再用乙醇溶解制得一种树脂体系,加入固化剂后可在室温或者略高于室温的条件下固化。

常温固化的酚醛树脂胶黏剂用水溶性树脂的合成条件,经醇溶性树脂的后处理而制得的一种胶黏剂体系,加入磺酸类固化剂后可室温固化。

(3)改性酚醛树脂胶黏剂

酚醛树脂胶黏剂虽然具有胶接强度高、耐水、耐热、耐磨及化学稳定性好等优点,生产耐候、耐热的木材制品时酚醛树脂胶黏剂为首选胶黏剂,但存在耐磨性较低、成本较高、固化温度高、热压时间长等缺点。为此,采用多种途径对其改性。

酚醛树脂改性,可将柔韧性好的线型高分子化合物(如合成橡胶、聚乙烯醇缩醛、聚酰胺树脂等)混入酚醛树脂中;也可以将某些黏附性强的,或者耐热性好的高分子化合物或单体与酚醛树脂用化学方法制成接枝或嵌段共聚物,从而获得具有各种综合性能的胶黏剂。

①三聚氰胺改性酚醛树脂胶黏剂

利用三聚氰胺与苯酚、甲醛反应可生成耐候、耐磨、高强度及稳定性好的、可以满足不同要求的三聚氰胺-苯酚-甲醛(MPF)树脂胶黏剂。可以采用共聚或共混的方法。

②尿素改性酚醛树脂胶黏剂

降低酚醛树脂胶黏剂成本的主要途径是引入价廉的尿素。以苯酚为主的苯酚—尿素—甲醛(PUF)树脂胶黏剂,不但降低了酚醛树脂的价格,同时降低了游离酚和游离醛含量。

③木质素改性酚醛树脂胶黏剂

木质素是广泛存在于自然界植物体内的天然酚类高分子化合物。在造纸生产过程中,黑液含有50%~60%的木素磺酸盐。木质素—苯酚—甲醛胶黏剂已应用于生产人造板。不仅可以降低造纸废液的污染,而且也能降低酚醛树脂成本。在一定条件下,用木质素硫酸盐或黑液代替高达42%的酚醛树脂胶黏剂。

④间苯二酚改性酚醛树脂胶黏剂

自从1943年苯二酚—甲醛(RF)树脂被应用以来,其用途主要生产船用胶合板以及在恶劣环境中使用的结构件。由于苯酚和间苯二酚两者结构相近,利用间苯二酚改性酚醛树脂,提高其固化速度,降低固化温度,主要有两种方法:第一,将RF树脂和酚醛树脂按一定比例进行共混;第二,间苯二酚、甲醛两者共缩聚,这类胶黏剂的主要特点是能低温或室温固化。

⑤聚乙烯醇缩醛改性酚醛树脂胶黏剂

向酚醛树脂中引入高分子弹性体,可以提高胶层的弹性,降低内应力,克服老化龟裂现象,同时胶黏剂的初黏性、黏附性及耐水性也有所提高。常用的高分子弹性体有聚乙烯醇及其缩醛、丁腈乳胶、丁苯乳胶、羧基丁苯乳胶、交联型丙烯酸乳胶。

酚醛—聚乙烯醇缩聚结构胶黏剂是较早的航空结构胶之一,也常应用于金属—金属、金属—塑料、金属—木材等物质的胶接上。此种胶黏剂所采用的酚醛树脂为甲阶酚醛树脂或其羟甲基被部分烷基化的甲阶酚醛树脂,聚乙烯醇缩醛主要为聚乙烯醇缩甲醛和聚乙烯醇缩丁醛。

⑥降低酚醛树脂的固化温度和固化时间

提高酚醛树脂固化速度的途径有以下几种。

添加固化促进剂或高反应性的物质:如添加碳酸钠、碳酸氢钠、碳酸氢钾、碳酸丙烯酸酯类的碳酸盐与碳酸酯、间苯二酚、异氰酸酯等。

改变树脂的化学构造,赋予其高反应性:如高邻位酚醛树脂的合成。

与快速固化性树脂复合:如苯酚-三聚氰胺共缩合树脂、苯酚-尿素共缩合树脂、木质素、单宁-酚醛树脂共缩合树脂等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。