1.纳米银

(1)基本性质

在印刷电子领域,银是银基导电油墨中的重要成分之一。银导电油墨用纳微米尺度银或可溶性银化合物。银导电油墨是开发与应用较成功的导电油墨之一。

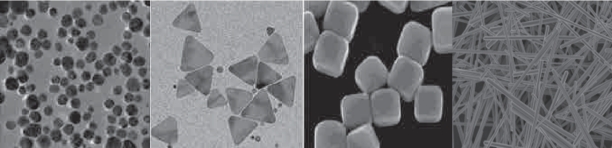

当银颗粒的直径达到纳米尺度时,单位体积的表面积大幅增加,因此具有较高比例的原子位于颗粒表面,而使其具有较高化学物理活性。纳米银颗粒通常有:球形、三角片形和方块形及纳米银线(图5-24)。

图5-24 纳米银的四种形态

纳米银颗粒在集成电路(IC)中有广泛的应用,掺入纳米尺度银能提高微米银导电墨质量。纳米银颗粒的熔点可降低至150℃,用其制成的导电浆料可在低温烧结,因此可采用塑料等普通材料代替耐高温的陶瓷材料做基片。此外,掺杂了纳米银颗粒的绝缘体和半导体光学特性优良,适于制造光电器件。

微米尺度银的直径比纳米尺度银的大了三个数量级,微米尺度银同样具有良好的导电性,在硅基太阳能电池面板电极中应用广泛。此外,由于微米尺度银粒径较大,不容易渗入皮肤或黏膜,是化妆品、织物、涂料等应用中的理想抗菌添加剂。

(2)制备方法

银导电材料的制备技术,主要在于纳米尺度银的制备。低廉、便利、高效的纳米银制备技术是研究的重点。已经开发的纳米尺度银制备包括物理法和化学法及纳米银制备。物理方法原理简单,缺点是对仪器设备要求较高、生产费用昂贵,主要适用于对纳米银颗粒的尺寸和形状要求都不高的产业化制备。化学制备方法主要有液相化学还原法、电化学还原法、光化学还原法等。

①物理法

物理法是将大块的单质银变成纳米级的银粒子,包括高能机械球磨法、蒸发冷凝法、雾化法、激光法、等离子法等。

a.机械球磨法。机械球磨法是在密闭的容器内放置大小不一的钢球,通过容器的振动、旋转,钢球对粉体进行撞击、研磨和搅拌来改变粒子的形状和大小。机械球磨过程实际是大晶粒变成小晶粒的过程,但是要控制时间,由于晶粒细到一定程度,表面积增大,会造成晶粒团聚。机械球磨的特点是操作简单、成本低,但产品纯度低,颗粒分布不均匀。有人在低温下釆用高能机械球磨法制备银纳米颗粒,得到了平均粒径约为20nm的银纳米颗粒。

b.蒸发冷凝法。蒸发冷凝法是目前制备具有清洁界面纳米粉体的主要手段之一。该法是在密闭空间内充入惰性气体,将金属块体气化,然后与惰性气体原子碰撞失去能量,然后冷却、凝结形成纳米粒子。气相冷凝法可制备悬浮的纳米银粉。在惰性气体的氛围中,利用真空冷凝的方法,可以制备形貌和分散都较均匀的纳米银颗粒。通过高压磁控溅射的方法,在惰性气体的气氛中,于低温的基材上也得到了3~60nm的纳米银颗粒。

c.雾化法。雾化法主要是利用高速的气流或者水流直接击碎液体金属或合金来制取粉末。雾化法工艺简单,可连续、大量生产,被广泛采用。工业上主要采用的是气雾化法和水雾化法,两种方法的主要区别在于所采用的雾化介质不同,其制粉的原理是一样的。有人采用雾化法制备了粒径分布在5~20nm的银超细颗粒。

d.激光法。利用激光制备纳米银是近年来的一种改进方法。用Nd:YAG激光器,以1064nm波长的激发照射在银金属的表面,通过控制照射时间,可以控制银颗粒的粒径。在丙酮、水、异丙醇、甲醇等溶剂中,将532nm,10ns的激光照射在溶液与银基材料的界面处,制备了纳米银溶胶。在表面活性剂存在的前提下,利用激光照射金属银,可得到十分稳定和高分散的纳米银颗粒。在PVP(聚乙烯吡咯烷酮)存在下,利用C-辐射制备了较稳定的纳米银。在表面活性剂CTAB(十六烷基三甲基溴化铵)和SDS(十二烷基磺酸钠)存在的前提下,采用120mJ强度的激光脉冲得到高分散的银纳米颗粒,所得到的银纳米粒子粒径约为4.2nm。

e.等离子体法。阳极电弧放电等离子体法制备纳米银是对真空冷凝法的一种改进。这种方法的阳极为纯银金属,阴极在高电流下发射电子,使周围的惰性气体形成稳定的等离子体。点燃电弧后,阳极金属被加热熔融蒸发形成银蒸气,然后成核得到纳米银。用此法制备的纳米银粉,粒径比较均一。有人用自行研发的直流电弧等离子体蒸发设备,制备粒径在38~220nm的纳米银粉末。

②化学法

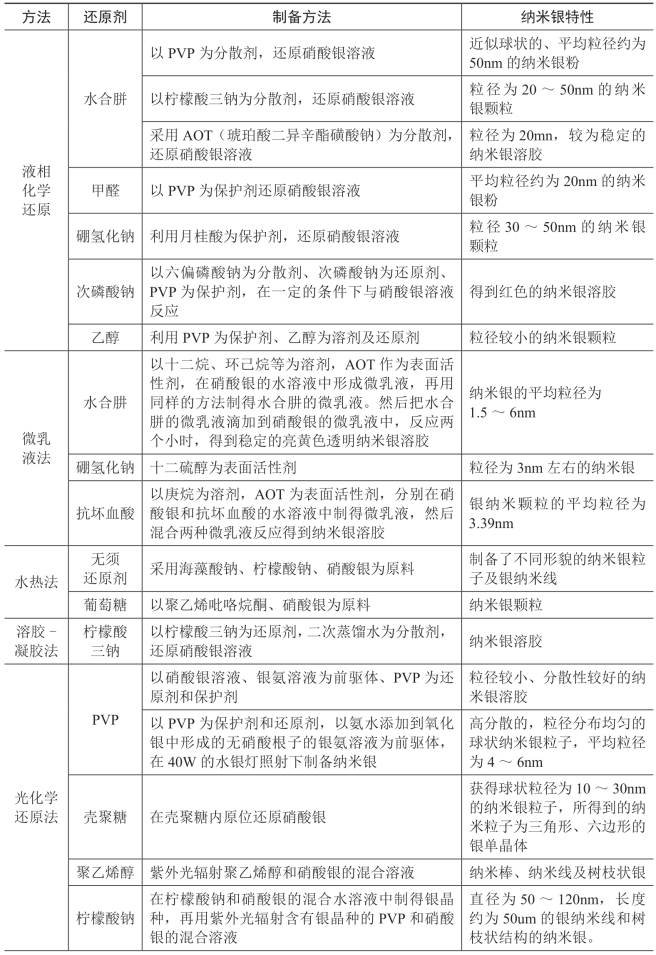

化学法制备的纳米银颗粒主要应用于对纳米颗粒性能要求较高的光学、电学和生物医学等领域,关键技术是控制颗粒的尺寸、较窄的粒度分布和得到特定而均匀的晶型结构。化学制备方法主要有液相化学还原法、光化学还原法、微乳液法、电化学还原法、水热法、溶胶—凝胶法、微波法等(见表5-11)。

表5-11 制备银纳米粒子的化学方法

续表

梁树华等采用水热法,以乙二醇(EG)作为还原剂和溶剂制备银纳米线,在硝酸银(AgNO3)与聚乙烯吡咯烷酮(PVP–K30)摩尔比为1∶2时,加入1.0mg/ml的氯化钠(NaCl),在160℃的高压反应釜中反应7h,经用去离子水洗涤静置,得到直径为100nm左右、长度30~50μm的银纳米线。将得到的银纳米线用无水乙醇配制成1.0mg/ml的分散液,在1000r/min下旋涂制备成膜,然后再以4000r/min速率旋涂浓度为21mg/ml的聚甲基丙烯酸甲酯(PMMA)的1-甲基-2-吡咯烷酮溶液,制备了附着良好、透光率92.90%、方块电阻12Ω/□的透明导电膜。

(3)纳米银线制备

AgNWs的性能同时取决于成分和制备工艺。制备工艺影响微观结构,尤其是AgNWs的长径比。主要制法有:模板法、溶液法、软化学法。

①模板法是通过模板的主体结构,控制材料与修饰材料的尺寸和外貌的一种方法。该方法是合成纳米银材料的重要手段。可以根据合成纳米银材料的性能和形貌要求设计模板的材料与结构,制作所需要的长径比颗粒。模板法局限性在于银线的外貌改变不够简便,后续处理过程复杂,得到的银线表面形貌不理想。

②溶液法又称湿化学法,主要以液相反应体系,通过长链高分子、大分子等作为形貌控制剂,限制纳米晶体的生长,达到各向异性生长。目前最常用的为多元醇法制备AgNWs。多元醇法能制备出尺寸与形貌均一的AgNWs。虽然多元醇法制备AgNWs工艺相对简单、反应速度快、产物较纯,但反应温度过高。

③软化学法是在比较温和条件下,将溶胶—凝胶法与水热法结合起来的一种方法。以硝酸银为原料,使用DMF(N,N-二甲甲酰胺)为溶剂和还原剂,在低温下通过软化学法,能合成直径为15~30nm,长度20μm结构均匀的AgNWs。软化法简易,但效率低,产量小。

对于AgNWs浆料,主要是向浆料中掺入增稠剂以提高其稳定性和均一性从而影响薄膜的导电性,掺入少量的羧甲基纤维素(CMC)能明显提高浆料的分散性和稳定性;随着掺入CMC质量分数的增加,薄膜的透过率逐渐减小,方阻和雾度逐渐增加,当掺入CMC质量分数为0.75%,薄膜光电性能最佳。同时,从涂布厚度和速度对涂布工艺设备参数进行研究。发现随着涂布厚度的增加,薄膜的方阻和透过率随之减少,雾度随之增大,当涂布厚度为10μm时其光电性能最佳;随着涂布速度的增加,薄膜的方阻和透过率都先增加后减小,雾度先减小后增大,当涂布速度为25cm/min时,薄膜光电性能最好。降低银线直径以及纯化银线浆料,均能提高薄膜透过率;随着干燥温度的升高,干燥前后薄膜的透过率和雾度无明显变化,但其导电性明显提高,当干燥温度为110℃时,其方阻下降率最大为80.1%;处理湿度也会影响薄膜导电性,当湿度为90%时,方阻降低率最大为80.5%。综合最优工艺,最终制备出了尺寸为20×20cm2,方阻为100Ω/sq,透过率(波长在550nm处)为91.8%,雾度为1.23%(含基材)的大尺寸高性能AgNWs透明导电薄膜。

2.纳米铜

(1)基本性质

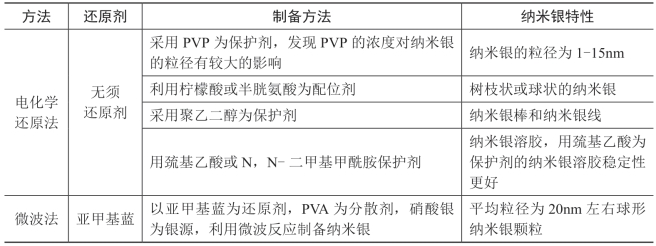

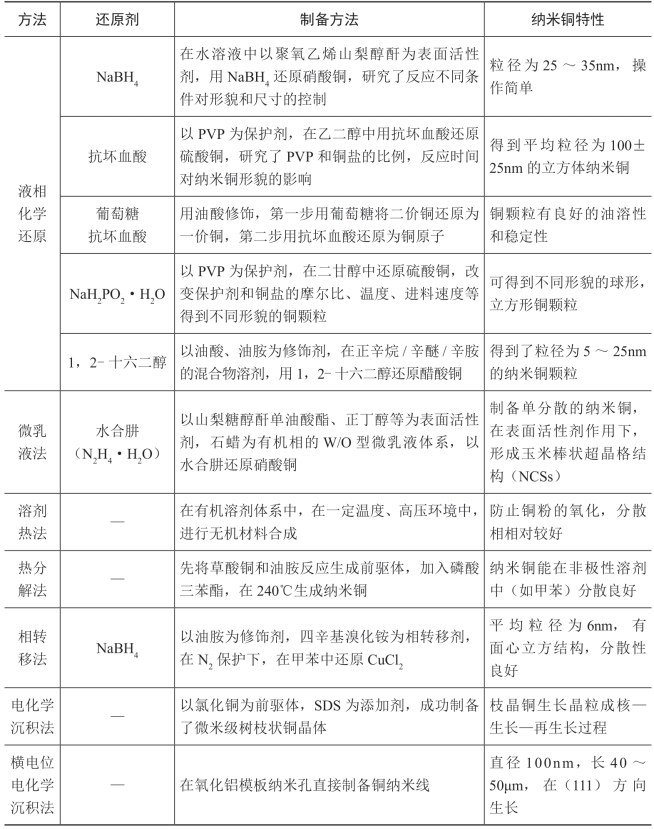

铜颗粒是铜导电油墨的导电主体,目前制备的纳米铜颗粒有球形、立方、五边形棒状、五边形线状、片状三角形和片状六边形等(图5-27)。

图5-25 不同形貌的纳米铜的SEM图

(1)五边形线状;(2)五边形棒状;(3)球形;(4)三角形/六边形;(5)立方

(2)制备方法

纳米铜的制备方法有物理方法和化学方法。

①物理法

物理方法是将块状铜转变成铜纳米颗粒,然后分散在适宜的介质中,包括机械粉碎法(球磨法)、激光烧蚀法、气相蒸汽法、加热蒸发法和等离子体蒸发法传统的电解法。以上物理方法可以主要分为气相法和固相法。物理方法制备成本高,设备昂贵,工艺复杂,研究最多的是气相法和固相法。

a.气相法

气相法是直接利用气体或者通过各种手段将金属铜变成气体,使之在气体状态下发生物理变化或化学反应,最后在冷却过程中凝聚长大形成铜纳米微粒的方法。气相法大致可分为:气体蒸发法、化学气相反应法、化学气相凝聚法、溅射法等。气体蒸发法是在惰性气体(或活泼性气体)中将金属铜蒸发气化,然后与惰性气体冲撞,冷却、凝结(或与活泼性气体反应后再冷却凝结)而形成铜纳米微粒。气体蒸发法制备的铜纳米微粒具有表面清洁、纯度高、颗粒分散性好、结晶组织好、粒度齐整且粒径分布窄、粒度容易控制等特点,在超微粉的制备技术中占有重要的地位,尤其是通过控制可以制备出液相法难以制得的铜超微粉。由于这些优点使得对气体蒸发法的研究较为深入,对制备方法进行了改进,产生了许多新的铜纳米微粒制备方法,并扩大了制备铜纳米微粒的范围。目前,根据加热源的不同,可将气体蒸发法分为以下九种:电阻加热法;高频感应加热法;等离子体加热法;直流电弧等离子体法、直流等离子体射流法、双射频等离子体法、混合等离子体法;电子束加热法;激光加热法;通电加热蒸发法;流动油面上真空沉积法;爆炸丝法;自悬浮定向流法。

(https://www.xing528.com)

(https://www.xing528.com)

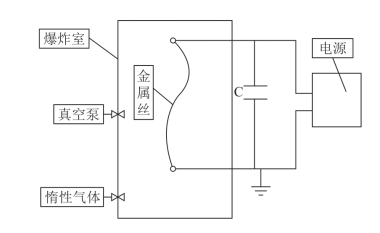

图5-26 电爆法原理

激光加热法的基本原理是在惰性保护气氛中,利用激光作为热源使原料快速加热,物质分子吸收到能量后会发生气相反应,然后蒸发、冷却、凝聚成为纳米粉粒。激光加热法的优点是热源(激光)可以在反应器外面,加热源不受空间的限制,也不会被物质蒸发后污染。电爆炸法(图5-26)是一种新型高效的制备纳米材料的物理方法。其工作原理是在电爆炸室内充入惰性保护气体Ar气,对处于两电极间的金属丝沿轴线方向施加直流高电压,金属丝发生高电压放电,使金属丝瞬间熔化并发生爆炸,经冷却、沉积形成纳米颗粒。电爆炸法形成的金属纳米粉末悬浮在爆炸腔体内的惰性气体介质中,并继续与低温的惰性气体不断碰撞交换能量而逐渐沉降下来形成纳米颗粒。从生产工艺上讲,电爆炸法制备纳米颗粒具有工艺参数便于调整、适用材料范围广泛的特点,利用电爆法可以制备出多种金属的纳米粉体,如钨等难熔金属;所制得的纳米金属粉末具有很高的化学活性,粉末纯度高且制备过程对环境无污染等优点。

b.固相法

固相法是一种传统的粉化工艺,通过从固相到固相的变化来制造粉体,用于粗颗粒微细化。其微粉化机理大致可分为两类,一类是将大块物质极细地分割,即尺寸降低过程(Size Reduction Process)的方法即球磨法;另一类是将最小单位(分子或原子)组合,即构筑过程(Build up Process)的方法即机械化学法。高能球磨法产量较高、工艺简单,能制备常规方法难以制备的高熔点金属、互不相溶体系的固溶体、纳米金属间化合物及纳米金属陶瓷复合材料;缺点是晶粒不均匀、球磨过程中易引入杂质。将氯化铜和钠粉混合进行机械粉碎,发生固态取代反应,生成铜及氯化钠的纳米晶混合物。清洗去除研磨混合物中的氯化钠,得到超细铜粉。若仅以氯化铜和钠为初始物机械粉碎,混合物将发生燃烧,如在反应混合物中加入氯化钠则可避免燃烧且生成的铜粉较细,粒径在20~50nm。

②化学法

铜纳米颗粒可以采用类似于金、银纳米颗粒的溶液化学方法制备。由于反应性的差异,通常要采用联胺等强的还原剂在更高温度下制备。为了避免铜的氧化,制备过程需要惰性气体保护,多种文献报道的制备产物,实为氧化铜。

a.液相化学还原法

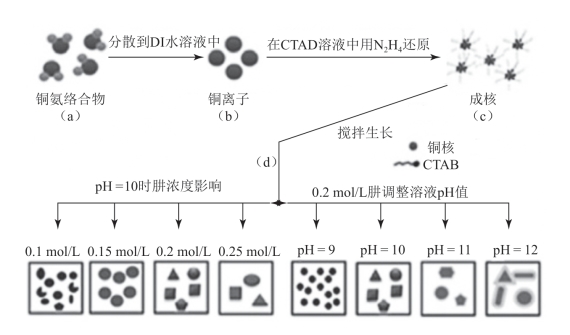

通过铜盐前驱体与还原剂在水相或溶剂中发生氧化还原反应,将铜离子还原生成不同尺寸和形貌的铜单质。常用还原剂有硼氢化钠/硼氢化钾、水合肼、次亚磷酸钠、抗坏血酸、多元醇等。通常还需加入各种大分子保护剂和小分子修饰剂,如羧酸、十二烷基氯化铵、聚乙烯醇、聚乙烯吡咯烷酮等高分子聚合物等对铜颗粒表面进行修饰,经过修饰后的铜颗粒表面形成有机包覆层,保持铜颗粒在不同溶剂中的稳定性和分散性,控制铜颗粒的尺寸及形貌,防止铜颗粒因直接裸露而被氧化。

b.热分解法

Kim等以CuCl2和油酸钠为原料制备了油酸铜络合物,然后将该络合物在290℃的条件下加热还原,在还原的同时油酸对铜表面包覆防止其氧化得到纳米铜。在正辛醚中,190℃下,以1,2-十六烷基二醇还原Cu(AC)2,以油酸和油胺为修饰剂制备了可溶于有机溶剂的尺寸形貌可控的纳米铜微粒,通过改变温度(150℃~190℃),制备了尺寸5~25nm的纳米铜微粒;通过调节油酸和油胺的比例制备了立方形、四面体形、棒形等不同形貌的纳米铜微粒。Yu等在油酸和三辛胺的混合溶剂中,270℃下分解醋酸铜制备了纳米铜,但产物容易被氧化。

c.电化学法

电化学还原法是指在外加电压下,金属离子在阴极区被还原为原子,原子成核生长形成纳米粒子的方法。该方法设备简单,操作方便,反应条件温和,通过调节电解液浓度和电极电位等参数来调变产物的形貌和粒径,但是该方法产物比较少,不适合规模化生产。Wang等釆用超声存在下的电化学还原法制备得到了小于100nm的铜粉。通过单变量讨论发现电流密度可以直接影响产物的粒径,在体系中加入表面活性剂也可以吸附在阴极表面,在减小产物的粒径超声过程中,超声功率会影响电沉积过程,进而影响产物的粒径。Haas等采用超声脉冲电化学法制备了单分散纳米铜球形颗粒,在该体系下加入PVP作为保护剂。Yu Li等在没有加入模板的情况下,电解硫酸铜制备了有高度单晶结构的金属铜纳米线。

d.多元醇法

多元醇本身具有还原性,可以作为还原剂和溶剂来使用,通过液相加热的方法来制备纳米微粒。常用的溶剂有乙二醇、丙三醇、聚乙二醇等,在水中有较强的水溶性,极性强可以溶解金属盐等前驱物,通过改变实验条件和反应参数可以控制纳米铜粉的粒径和形貌。

用乙醇和乙二醇水热还原制备氧化亚铜晶体,制备了约80nm的立方体和棱长约1μm的正八面体结构的Cu2O晶体;釆用乙醇水热法制备出80nm的立方体的Cu2O;用PEG400作为还原剂制备了纳米银粒子,具体的做法为在圆底烧瓶中加入硝酸银,然后加入PEG-400,搅拌通入H2,维持10h。

e.液相沉淀法

采用均匀沉淀法以CuSO4·5H2O和NaH2PO2为主要原料制备出粒子尺寸细小、性能优异的纳米铜粉,所得粉末粒径范围为30~50nm。温传庚等人用甲醛作为还原剂,采用液相沉淀法制备了纳米铜粒子。加入高分子保护剂聚乙烯吡咯烷酮(PVP)有利于稳定晶粒防止团聚。

f.微乳液法

微乳液法是指在一定的反应条件下两种互不相容的反应物在表面活性剂的作用下形成均勾的微乳液体系,并从乳液中析出相应的纳米颗粒的方法。与合成银纳米粒子类似,微乳液法同样可用于合成铜纳米粒子。有人利用微乳法制备了纳米铜粒子,所得到的纳米铜的粒径较小,分散性较好(表5-12)。

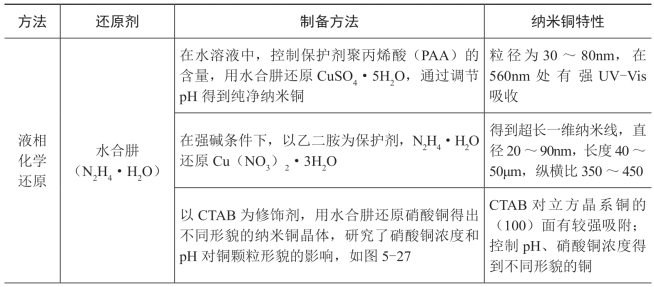

表5-12 纳米铜的不同制备方法及特点

续表

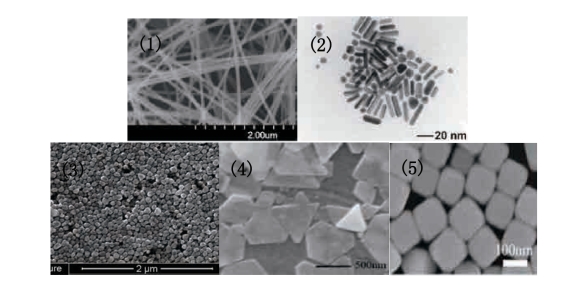

图5-27 控制还原剂浓度和pH值制备不同形貌的纳米铜晶型

(3)纳米铜复合材料的制备

单一纳米金属材料种类有限、应用范围窄,虽可生成不同含量的金属材料,但性质单一,通过设计和控制,与其他金属或特定功能高聚物材料形成功能性复合材料,是发展趋势之一。

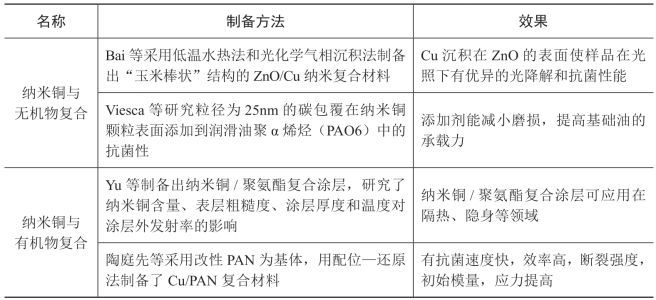

纳米铜复合材料包括:纳米铜与ZnO、TiO2、SiO2、硅酸盐等形成纳米无机复合材料,纳米铜与有机化合物、大分子纳米有机复合材料(表5-13)。

表5-13 部分铜纳米复合材料的制备对比表

3.CuXS透明导电膜

CuxS透明导电膜兼具良好透光率和导电性,具有广阔的应用前景。采用一定的步骤与方法,将适宜厚度的CuxS材料以薄膜的形式沉积于柔性基材表面,制成兼具良好透光性与导电性的柔性透明导电薄膜,有望为解决当前ITO材料存在的诸多问题开辟一条新的路径,助力于柔性光电子产业的进一步发展。

(1)基本性质

CuxS物质具有优良的功能特性,包括表面等离子体激元特性,显著的电荷载流子迁移率,高载流子浓度和低热导率;相比于镉基、铅基薄膜材料,含铜类薄膜原材料储量更为丰富,成本更加低廉,对环境及人体的危害相对较小;与其他金属硫化物相比,铜硫化物在组成和结构上的多样性,如多种非化学计量相和晶相结构等,使其在性能上可调控的范围更宽泛。

CuxS是典型的P型半导体材料,不但禁带宽度范围较宽,且其禁带宽度数值还会根据化学计量组成x的改变而发生变化。研究表明:当CuxS中的x值减小时,CuxS的直接带隙宽度会增大,可以从1.2eV增加到2.0eV(Cu2S:1.2eV,Cu1.8S:1.5eV,CuS:2.0eV)。由此可见通过调节CuxS类纳米晶体的化学计量组成,能够有效地改变材料的电学性质。从微观上看,CuxS半导体材料的晶体结构内存在大量的铜空穴,铜空穴越多,材料导电性就越好。当然如果单就禁带宽度而言,禁带宽度越窄,导电性越好。

(2)制备方法

目前用于制备CuxS透明导电薄膜的工艺方法,主要有物理气相沉积法(Physical Vapor Deposition,PVD)、化学气相沉积法(Chemical Vapor Deposition,CVD)以及液相沉积法(Liquid-Phase Deposition,LDP)等。

(3)研究现状

有人用一种简便的提拉浸渍法,在2.56cm×7.56cm的玻璃基材上附着了CuxS的薄膜,然后在160℃~350℃的热板上烧结,获得的样品方块电阻值为9.9~302.4Ω/□,透光率达75%;采用射频磁控溅射法,在氩气压力2.4Pa,溅射功率120W的条件下,于PET基材上制得了CuS透明导电膜,其方块电阻为50Ω/□,透光率达85%;通过电纺丝和溅射结合法成功制备了一种柔性ITO/CuS纳米网状复合膜,并将其用作染料敏化太阳能电池中的对电极,能量转化效率达6%,经200次弯曲循环测试,能量转化效率几乎保持不变。

通过真空热蒸发法,在2.5cm×2.5cm玻璃基材上成功制得了CuxS透明导电膜,在270℃下后处理4~6min,膜层的透光率达65%,最低电阻率为1.8×10-3Ω·cm;采用化学浴沉积法在室温下反应4~8h,在聚酰亚胺基材上沉积了CuS透明导电膜,在150℃~400℃的氮气环境中热处理后,薄膜方块电阻为10~50Ω/□,透光率在30%左右;采用化学浴沉积法,在常温下反应24~48h,于PET基材上沉积了CuS透明导电膜,经100℃热处理1h,薄膜方块电阻值为1721Ω/□,然后经过掺杂In3+,将方块电阻值降至270Ω/□,透光率提高到80%。

以PET为基材,采用简便的化学浴沉积法,分别在酸性和碱性环境中,制备得到了柔性CuS透明导电膜。无论是酸性还是碱性环境,PET表面的固态沉积物均为六方晶相纳米CuS颗粒,其在形态上呈现为致密堆积状,两者所不同之处仅在于:前者由片状颗粒组成,后者由球状颗粒组成。其中,在酸性条件下,通过对铜源和硫源种类、前驱体中铜硫摩尔比、络合剂种类、反应温度和反应时间等主要实验条件的优化,可制备得到最小方块电阻仅为20.12Ω/□的CuS薄膜,其相应的透光率为49.9%;调节实验参数,可兼顾薄膜的导电性和透光性,此时制得的薄膜的方块电阻值为122.40Ω/□,透光率为82.3%,CuS膜层与PET基材间的附着力为3B级,膜层经受250次大尺度弯曲后,仍能保持理想的导电能力。而在碱性条件下,通过对反应温度、反应时间、反应物浓度、络合剂浓度、干燥温度和干燥时间等实验条件的优化,制备得到了最小方块电阻为81.37Ω/□、透光率为59.6%的CuS薄膜;调节实验参数,可获得兼具良好导电性和透光性的CuS薄膜,其方块电阻为174.20Ω/□,透光率为80.2%。CuS膜层与PET基材间的附着力可达最高的5B级,薄膜的导电性能在经过1000次的大尺度弯曲操作后,仍能保持基本稳定。将碱性环境下的反应体系进行优化放大,可得到具有良好导电及透光均匀性的A4大尺寸CuS薄膜。

在CuxS透明导电薄膜的研究方面,但仍存在一系列需要解决的问题。例如,反应条件苛刻、反应设备昂贵、反应时间过长等。需要研究开发反应条件温和、制备成本低廉、成膜效率高、薄膜性能佳的CuxS透明导电薄膜制备方法。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。