20世纪40年代末,全固态电子器件问世,即两个金属电极之间的电子流被一个小的电位控制在第三个电极上(通常称为控制电极或栅极电极),构成晶体管或场效应晶体管(FET)。

对于大面积、柔性电子应用产品来说,硅技术有局限性。一方面,使用硅的大面积电子设备不具有成本效益,事实上,在高性能硅电子器件的制造过程中,没有适合大面积器件(米到公里)的制造技术;另一方面,由于它的共价键性质,硅的带传输在默认情况下的方向性很强,这导致了其迁移率只有0.5~1cm2V-1s-1。其次,共价硅的力学性能也不允许它制备“柔性电子器件”的特性。20世纪70年代末发现了导电聚合物后,有机材料的柔性和可伸展性,使得“柔性”或“可打印”的电子产品成为可能。但是,有机材料的电子传输特性、速度、环境和电学稳定性,还与无机半导体存在明显差距。因此,开发新的无机材料或方法,使硅技术与柔性印刷电子产品制备兼容,成了产业界广泛追求的目标之一。

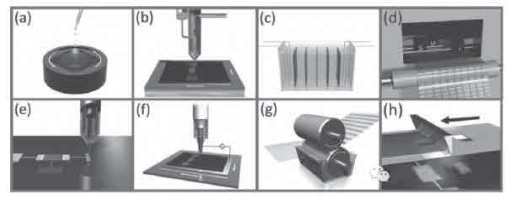

多数情况下,印刷的电子电路需要足够的柔性,图1-2是目前主流的溶液处理和涂布/印刷技术。

图1-2 不同的溶液加工与涂布/印刷技术

(a)自旋涂层;(b)喷涂;(c)化学浴沉积;(d)喷墨打印;(e)气溶胶喷雾印刷;(f)电流体喷射打印;(g)凹版印刷;(h)丝网印刷

旋涂、浸涂、化学浴沉积以及刮棒涂布等方法,通常用于覆盖整个或大部分的基底,这些方法不大可能实现亚毫米级别的高分辨率结构。

①旋涂:旋涂可以在不同的基底上获得均匀的薄膜。

②浸涂:浸涂是一种低成本的涂布方式,是将底物浸入到涂布液中,然后再以可控的垂直速度取出,它比旋涂层更能有效地覆盖不规则和复杂的结构。有人通过增加浸涂次数来增加ZnO薄膜的厚度,使得其迁移率提高。(https://www.xing528.com)

③喷涂:喷涂工艺主要用于非平面结构的涂层制备,如台阶、沟槽、半导体芯片等。此时,喷雾器从低黏性涂布液中产生细小的液滴,然后通过载体气体将其带入涂布室,由于重力和静电场的综合作用,带电的液滴被引导并最终沉积在电接地的底物上。涂布量取决于液滴的大小,随着溶液黏度的降低而下降。

④化学浴沉积:化学浴沉积(CBD)首先在前驱体溶液中浸泡底物,然后进行非均相表面反应。CBD过程简单,成膜优质、稳定、均一、致密,是一种大面积的批量加工或薄膜的连续沉积的可能工艺。

化学浴沉积可以制备全透明的电子产品。通过改变底物的表面性能,定位点生长ZnO薄膜,进行结构化的沉积。在制备ZnO晶体管,并研究不同pH值和沉积温度的影响时,发现浴液温度从50℃上升到70℃,可以避免在浴槽内形成沉淀,从而使迁移率值从0.2增加到1.6cm2 V-1 s-1。

⑤刮棒涂布:是一种生产高品质超薄薄膜的工艺。能涂布非常薄的(几纳米厚)的薄膜。各种因素如溶液流变性、表面张力、拉拔率等,都可能影响薄膜的均匀性和厚度(如膜厚度随拉拔率的增加而增加)。有人比较了旋涂和棒涂氧化铝介电薄膜的铟-镓-氧化锌-氧化锌(IGZO)半导体通道FETs的性能,发现后者表现出了优异的电性能。例如,刮棒涂布的开态电压为0V,而在旋涂的TFTs上则是-1V。有报告称,刮棒涂布层是一种可以作为大规模制备,制备的介电层具有平滑的表面拓扑结构和很高的区域电容(0.33~0.53μF cm-2)。

⑥微凹版辊涂布:这是一种自计量方式的涂布工艺。微凹版辊与普通凹版辊涂布工艺的最大区别就在于“微”。普通凹版辊的直径为125~250mm,而微凹版涂布辊的直径为20~50mm(个别为60mm),根据不同涂幅宽度分别为20mm(涂布宽幅为300mm)和50mm(涂布宽幅为1600mm)。

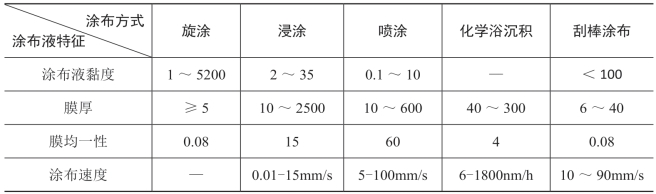

表1-3比较了部分涂布方式和涂布液特性。

表1-3 涂布方式与涂布液特性对比

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。