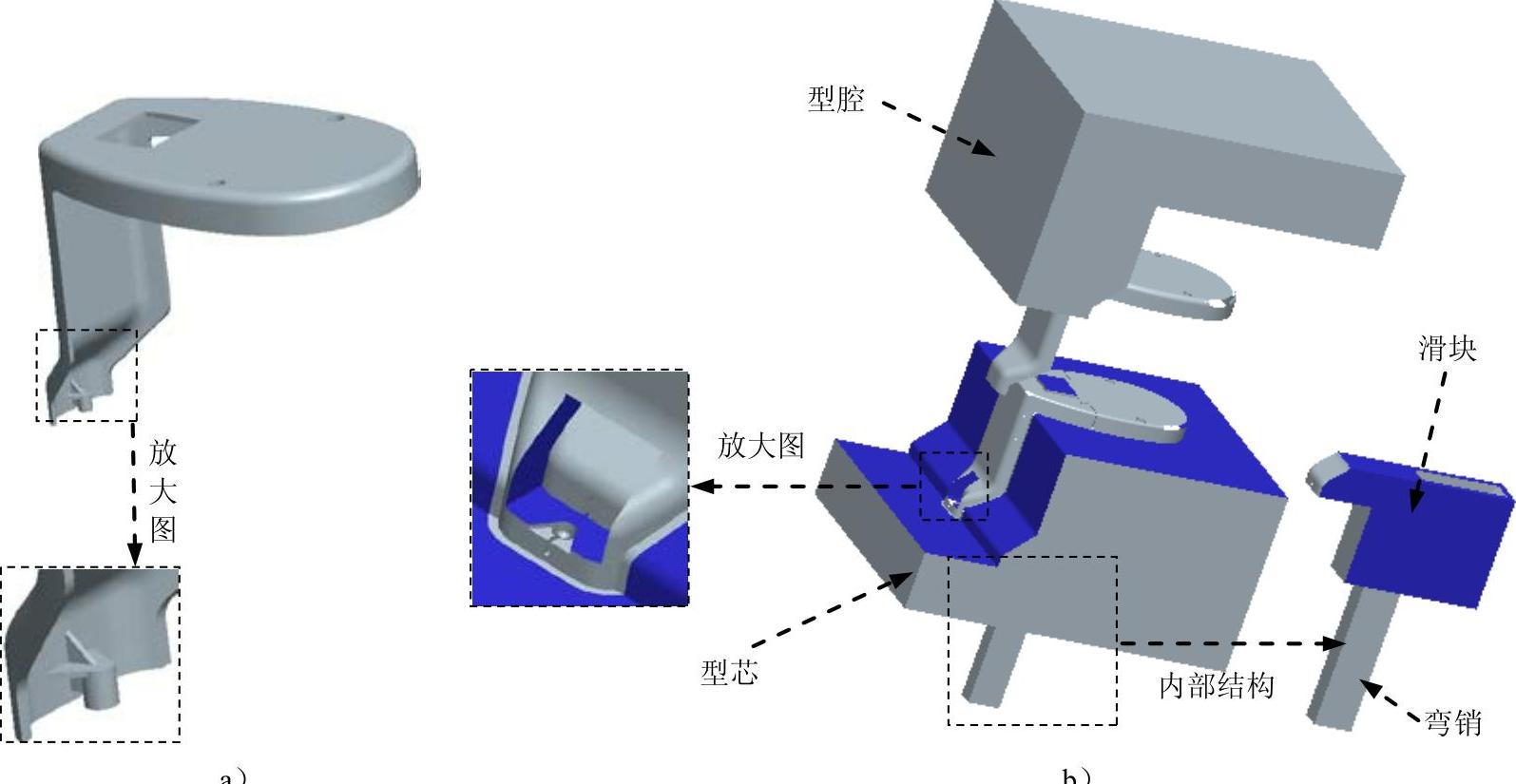

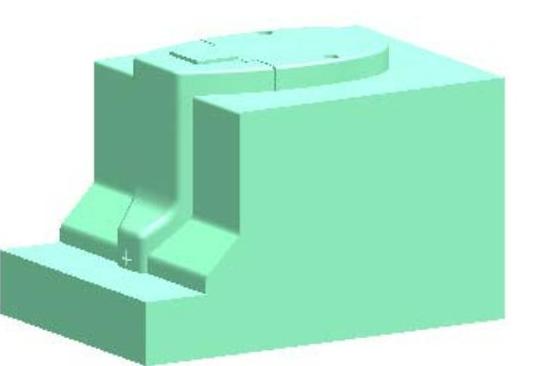

本实例将介绍一个带滑块模具的设计,如图14.1所示,其中包括滑块的设计、弯销的设计,以及内侧抽芯机构的设计。通过对本实例的学习,希望读者能够熟练掌握带滑块的模具设计的方法和技巧。下面介绍该模具的设计过程。

图14.1 带滑块的模具设计

Task1.初始化项目

Step1.加载模型。在“注塑模向导”功能选项卡中单击“初始化项目”按钮 ,系统弹出“打开”对话框,选择D:\ug11.6\work\ch14\body_base.prt,单击

,系统弹出“打开”对话框,选择D:\ug11.6\work\ch14\body_base.prt,单击 按钮,载入模型后,系统弹出“初始化项目”对话框。

按钮,载入模型后,系统弹出“初始化项目”对话框。

Step2.定义项目单位。在 下拉列表中选择

下拉列表中选择 选项。

选项。

Step3.设置项目路径和名称。接受系统默认的项目路径;在 文本框中输入body_base_mold。

文本框中输入body_base_mold。

Step4.单击 按钮,完成初始化项目的设置。

按钮,完成初始化项目的设置。

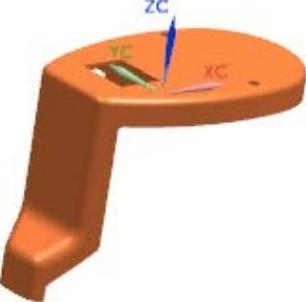

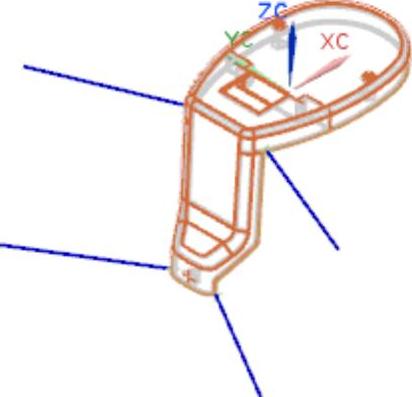

Task2.模具坐标系

锁定模具坐标系。在“注塑模向导”功能选项卡 区域中单击“模具CSYS”按钮

区域中单击“模具CSYS”按钮 ,系统弹出“模具CSYS”对话框;选中

,系统弹出“模具CSYS”对话框;选中 单选项和

单选项和 复选框;单击

复选框;单击 按钮,完成模具坐标系的定义,结果如图14.2所示。

按钮,完成模具坐标系的定义,结果如图14.2所示。

图14.2 模具坐标系

Task3.设置收缩率

Step1.定义收缩率类型。在“注塑模向导”功能选项卡 区域中单击“收缩”按钮

区域中单击“收缩”按钮 ,产品模型会高亮显示,同时系统弹出“缩放体”对话框;在

,产品模型会高亮显示,同时系统弹出“缩放体”对话框;在 下拉列表中选择

下拉列表中选择 选项。

选项。

Step2.定义缩放体和缩放点。接受系统默认的参数设置值。

Step3.定义缩放体因子。在 区域的

区域的 文本框中输入收缩率值1.006。

文本框中输入收缩率值1.006。

Step4.单击 按钮,完成收缩率设置。

按钮,完成收缩率设置。

Task4.创建模具工件

Step1.选择命令。在“注塑模向导”功能选项卡 区域中单击“工件”按钮

区域中单击“工件”按钮 ,系统弹出“工件”对话框。

,系统弹出“工件”对话框。

Step2.定义类型和方法。在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 下拉列表中选择

下拉列表中选择 选项。

选项。

Step3.定义尺寸。在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,并在其下方的

选项,并在其下方的 文本框中输入数值-130;在

文本框中输入数值-130;在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,并在其下方的

选项,并在其下方的 文本框中输入数值50。

文本框中输入数值50。

Step4.单击 按钮,完成模具工件的创建,结果如图14.3所示。

按钮,完成模具工件的创建,结果如图14.3所示。

Task5.模具分型

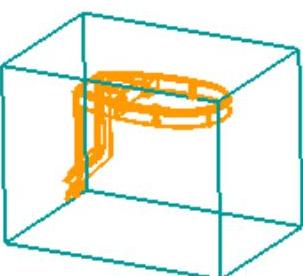

Stage1.设计区域

Step1.在“注塑模向导”功能选项卡 区域中单击“检查区域”按钮

区域中单击“检查区域”按钮 ,系统弹出“检查区域”对话框,并显示如图14.4所示的开模方向,选中

,系统弹出“检查区域”对话框,并显示如图14.4所示的开模方向,选中 单选项。

单选项。

图14.3 模具工件

图14.4 定义开模方向

Step2.计算设计区域。单击“计算”按钮 ,系统开始对产品模型进行分析计算。

,系统开始对产品模型进行分析计算。

Step3.设置区域颜色。单击 选项卡,取消选中

选项卡,取消选中 、

、 和

和 3个复选框,然后单击“设置区域颜色”按钮

3个复选框,然后单击“设置区域颜色”按钮 ,设置各区域的颜色。

,设置各区域的颜色。

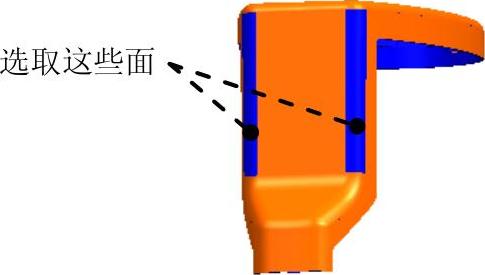

Step4.定义型腔区域。在 中选中

中选中 和

和 复选框,同时未定义的面被加亮。在

复选框,同时未定义的面被加亮。在 区域选中

区域选中 单选项,单击

单选项,单击 按钮。系统自动将未定义的区域指派到型腔区域,同时

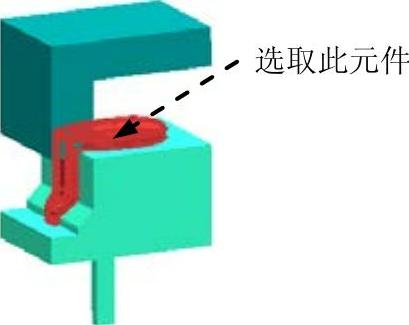

按钮。系统自动将未定义的区域指派到型腔区域,同时 显示为0;选取如图14.5所示的面,在

显示为0;选取如图14.5所示的面,在 区域选中

区域选中 单选项,单击

单选项,单击 按钮,完成型腔区域的定义。

按钮,完成型腔区域的定义。

图14.5 定义型腔区域

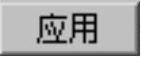

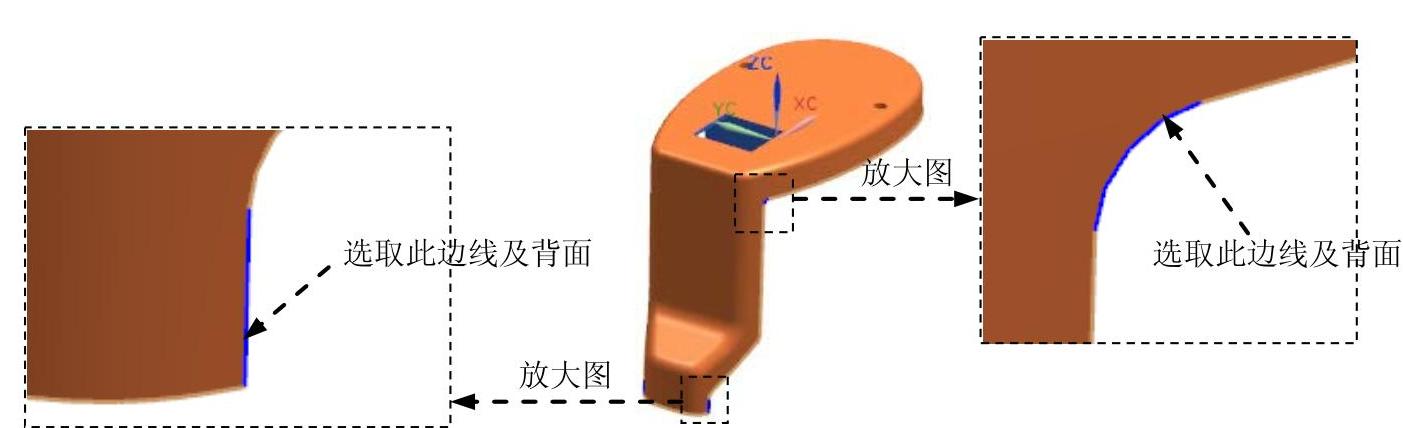

Step5.定义型芯区域。在 区域选中

区域选中 单选项,选取如图14.6所示的3个面,单击

单选项,选取如图14.6所示的3个面,单击 按钮,完成型芯区域的定义。

按钮,完成型芯区域的定义。

Step6.接受系统默认的其他参数设置值,单击 按钮,关闭“检查区域”对话框。

按钮,关闭“检查区域”对话框。

图14.6 定义型芯区域

Stage2.创建区域及分型线

Step1.在“注塑模向导”功能选项卡 区域中单击“定义区域”按钮

区域中单击“定义区域”按钮 ,系统弹出“定义区域”对话框。

,系统弹出“定义区域”对话框。

Step2.在 区域选中

区域选中 和

和 复选框,单击

复选框,单击 按钮,完成分型线的创建,结果如图14.7所示。

按钮,完成分型线的创建,结果如图14.7所示。

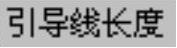

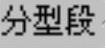

Stage3.创建引导线

图14.7 分型线

Step1.在“注塑模向导”功能选项卡 区域中单击“设计分型面”按钮

区域中单击“设计分型面”按钮 ,系统弹出“设计分型面”对话框。

,系统弹出“设计分型面”对话框。

Step2.在 区域中单击“编辑引导线”按钮

区域中单击“编辑引导线”按钮 ,此时系统弹出“引导线”对话框。

,此时系统弹出“引导线”对话框。

Step3.定义引导线的长度。在 文本框中输入数值100,然后按Enter键确认。

文本框中输入数值100,然后按Enter键确认。

Step4.创建引导线。选取如图14.8所示的4条边线,然后单击 按钮,完成引导线的创建,结果如图14.9所示,系统返回至“设计分型面”对话框。

按钮,完成引导线的创建,结果如图14.9所示,系统返回至“设计分型面”对话框。

说明:在选取边线时,单击的位置若靠近边线的某一端,则引导线就是以边线的那端的法向进行延伸。

图14.8 选取边线

图14.9 引导线结果图

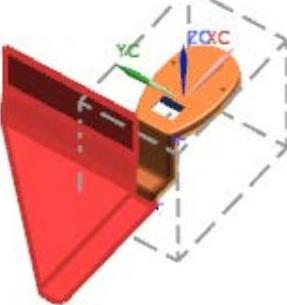

Stage4.创建分型面

Step1.在“设计分型面”对话框的 区域中选择

区域中选择 选项,在

选项,在 区域中接受系统默认的公差值,在图14.10a中单击“延伸距离”文本,然后在活动的文本框中输入数值200,并按Enter键,结果如图14.10b所示。

区域中接受系统默认的公差值,在图14.10a中单击“延伸距离”文本,然后在活动的文本框中输入数值200,并按Enter键,结果如图14.10b所示。

图14.10 延伸距离

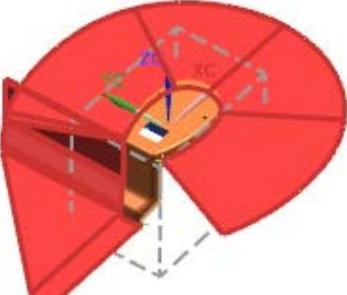

Step2.拉伸分型面1。在“设计分型面”对话框 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,在

选项,在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,单击

选项,单击 按钮,拉伸1的结果如图14.11所示。

按钮,拉伸1的结果如图14.11所示。

Step3.拉伸分型面2。在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,单击

选项,单击 按钮,完成如图14.12所示拉伸2的创建。

按钮,完成如图14.12所示拉伸2的创建。

图14.11 拉伸1

图14.12 拉伸2

Step4.拉伸条带曲面。在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,然后将延伸距离值更改为180,并按Enter键,单击

选项,然后将延伸距离值更改为180,并按Enter键,单击 按钮,结果如图14.13所示。

按钮,结果如图14.13所示。

Step5.拉伸分型面3。将延伸距离值更改为200,并按Enter键,在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,在

选项,在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,单击

选项,单击 按钮,拉伸3的结果如图14.14所示。

按钮,拉伸3的结果如图14.14所示。

图14.13 条带曲面

图14.14 拉伸3

Step6.单击 按钮。

按钮。

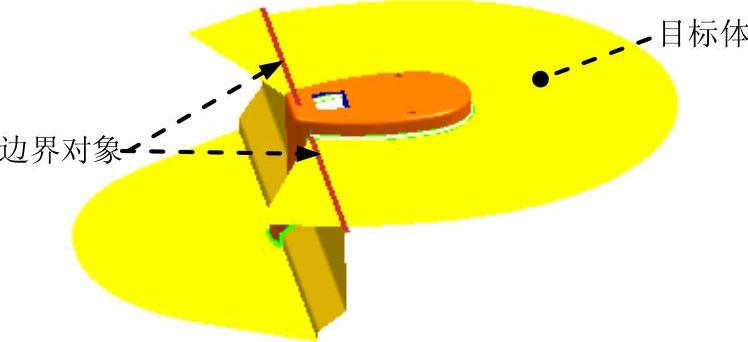

Step7.修剪片体。选择下拉菜单

命令,系统弹出“修剪片体”对话框;在

命令,系统弹出“修剪片体”对话框;在 区域中选中

区域中选中 单选项,其他参数采用系统默认设置值;选取如图14.15所示的曲面为目标体,单击中键确认;选取如图14.15所示的边界对象;单击

单选项,其他参数采用系统默认设置值;选取如图14.15所示的曲面为目标体,单击中键确认;选取如图14.15所示的边界对象;单击 按钮,完成修剪特征的创建;结果如图14.16所示。

按钮,完成修剪特征的创建;结果如图14.16所示。

图14.15 定义目标体和边界对象

图14.16 修剪后的分型面

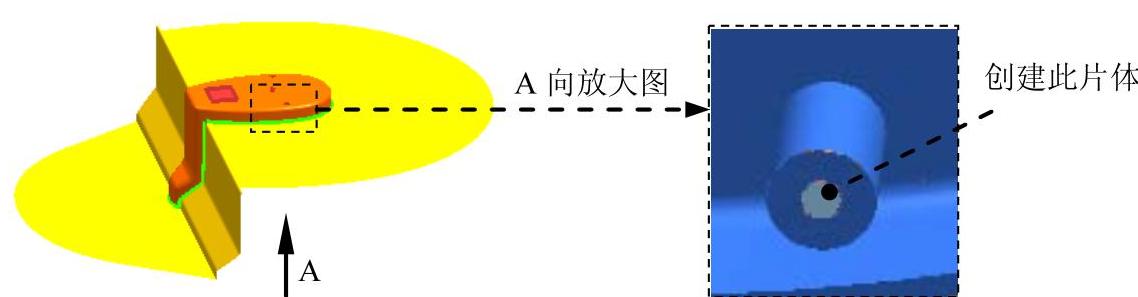

Stage5.片体修补

Step1.在“注塑模向导”功能选项卡 区域中单击“曲面补片”按钮

区域中单击“曲面补片”按钮 ,系统弹出“边补片”对话框。

,系统弹出“边补片”对话框。

Step2.在 下拉列表中选择

下拉列表中选择 选项,然后在图形区中选择产品实体。

选项,然后在图形区中选择产品实体。

Step3.单击 按钮,系统自动创建曲面补片,结果如图14.17所示。

按钮,系统自动创建曲面补片,结果如图14.17所示。

图14.17 创建曲面补片

Stage6.创建型腔和型芯

Step1.在“注塑模向导”功能选项卡 区域中单击“定义型腔和型芯”按钮

区域中单击“定义型腔和型芯”按钮 ,系统弹出“定义型腔和型芯”对话框。

,系统弹出“定义型腔和型芯”对话框。

Step2.自动创建型腔和型芯。在选取 区域下的

区域下的 选项,单击

选项,单击 按钮,系统弹出“查看分型结果”对话框,并在图形区显示出创建的型腔,单击

按钮,系统弹出“查看分型结果”对话框,并在图形区显示出创建的型腔,单击 按钮,系统再一次弹出“查看分型结果”对话框;在“查看分型结果”对话框中单击

按钮,系统再一次弹出“查看分型结果”对话框;在“查看分型结果”对话框中单击 按钮,关闭对话框。

按钮,关闭对话框。

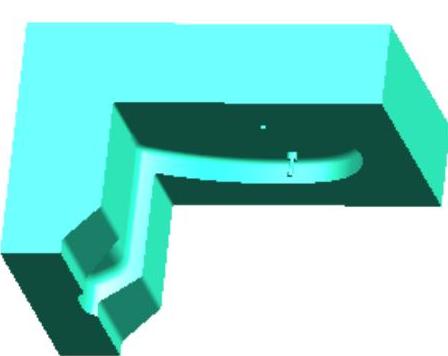

Step3.查看分型结果。选择下拉菜单

命令,将型腔零件显示出来,结果如图14.18所示;选择下拉菜单

命令,将型腔零件显示出来,结果如图14.18所示;选择下拉菜单

命令,将型芯零件显示出来,结果如图14.19所示。

命令,将型芯零件显示出来,结果如图14.19所示。

图14.18 型腔零件

图14.19 型芯零件

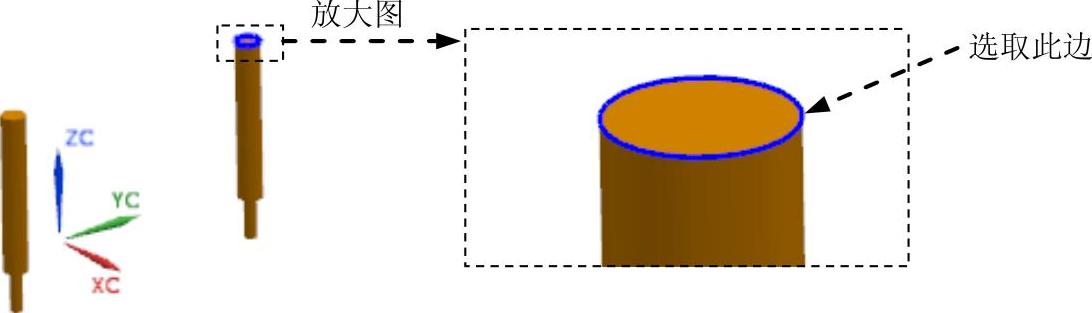

Task6.创建型腔镶件

创建轮廓拆分

Step1.选择下拉菜单

命令,系统显示型腔工作零件。

命令,系统显示型腔工作零件。

Step2.创建拉伸特征1。选择下拉菜单

命令(或单击

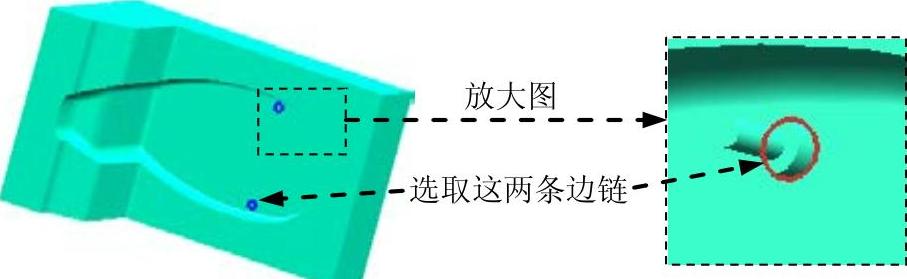

命令(或单击 按钮),系统弹出“拉伸”对话框。选取如图14.20所示的两条边链为拉伸截面;在

按钮),系统弹出“拉伸”对话框。选取如图14.20所示的两条边链为拉伸截面;在 下拉列表中选择

下拉列表中选择 选项;在

选项;在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,并在其下方的

选项,并在其下方的 文本框中输入数值-50;在

文本框中输入数值-50;在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,并在其下方的

选项,并在其下方的 文本框中输入数值20;在

文本框中输入数值20;在 区域的

区域的 下拉列表中选择

下拉列表中选择 ,其他参数采用系统默认设置值;单击

,其他参数采用系统默认设置值;单击 按钮,完成拉伸特征1的创建。

按钮,完成拉伸特征1的创建。

图14.20 定义拉伸截面

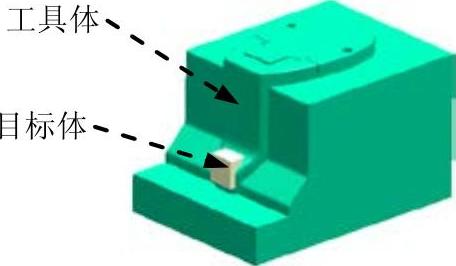

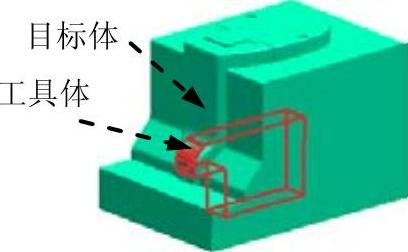

Step3.创建求交特征。选择下拉菜单

命令,系统弹出“相交”对话框;选取型腔为目标体,选取拉伸特征1为工具体;在

命令,系统弹出“相交”对话框;选取型腔为目标体,选取拉伸特征1为工具体;在 区域中选中

区域中选中 复选框,取消选中

复选框,取消选中 复选框,其他参数采用系统默认设置值;单击

复选框,其他参数采用系统默认设置值;单击 按钮,完成求交特征的创建。

按钮,完成求交特征的创建。

Step4.创建求差特征。选择下拉菜单

命令,系统弹出“求差”对话框;选取型腔为目标体,选取求交特征得到的实体为工具体;在

命令,系统弹出“求差”对话框;选取型腔为目标体,选取求交特征得到的实体为工具体;在 区域中选中

区域中选中 复选框,取消选中

复选框,取消选中 复选框,其他参数采用系统默认设置值;单击

复选框,其他参数采用系统默认设置值;单击 按钮,完成求差特征的创建。

按钮,完成求差特征的创建。

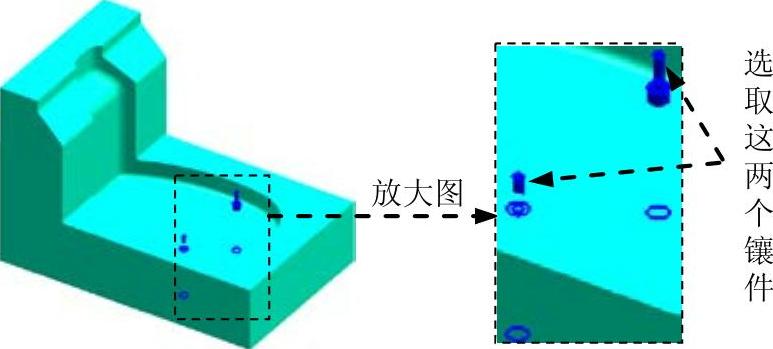

Step5.将镶件转化为型腔的子零件。

(1)单击“装配导航器”中的 选项卡,系统弹出“装配导航器”窗口,在该窗口中右击空白处,然后在系统弹出的菜单中选中

选项卡,系统弹出“装配导航器”窗口,在该窗口中右击空白处,然后在系统弹出的菜单中选中 选项(若已经选中,则此步可省略)。

选项(若已经选中,则此步可省略)。

(2)在“装配导航器”对话框中,右击 ,在系统弹出的菜单中选择

,在系统弹出的菜单中选择

命令,系统弹出“新建层”对话框。(https://www.xing528.com)

命令,系统弹出“新建层”对话框。(https://www.xing528.com)

(3)单击 按钮,系统弹出的“选择部件名”对话框,在

按钮,系统弹出的“选择部件名”对话框,在 文本框中输入body_base_pin01.prt,单击

文本框中输入body_base_pin01.prt,单击 按钮,系统返回至“新建层”对话框;单击

按钮,系统返回至“新建层”对话框;单击 按钮,选取如图14.21所示的两个镶件,单击

按钮,选取如图14.21所示的两个镶件,单击 按钮;单击“新建层”对话框中的

按钮;单击“新建层”对话框中的 按钮,此时在“装配导航器”界面中显示出刚创建的镶件。

按钮,此时在“装配导航器”界面中显示出刚创建的镶件。

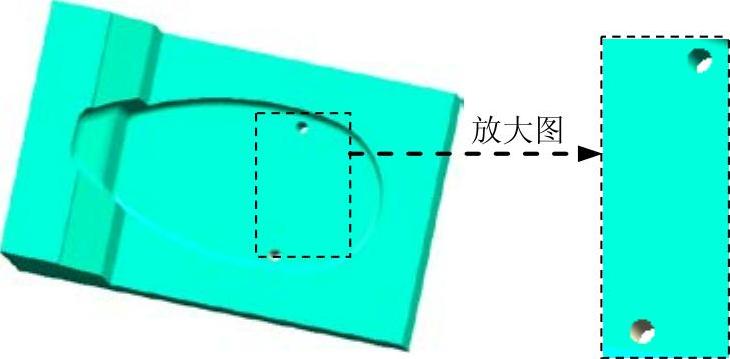

Step6.移动至图层。单击装配导航器中的 选项卡,在该选项卡中取消选中

选项卡,在该选项卡中取消选中 部件;选取前面求差得到的两个镶件;选择下拉菜单

部件;选取前面求差得到的两个镶件;选择下拉菜单

命令,系统弹出“图层移动”对话框;在

命令,系统弹出“图层移动”对话框;在 文本框中输入数值10,单击

文本框中输入数值10,单击 按钮,退出“图层移动”对话框,结果如图14.22所示;单击“装配导航器”选项卡

按钮,退出“图层移动”对话框,结果如图14.22所示;单击“装配导航器”选项卡 ,在该选项卡中选中

,在该选项卡中选中 部件。

部件。

注意:此时将图层10隐藏。

图14.21 选取镶件

图14.22 移至图层后的结果

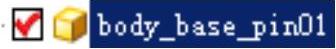

Step7.将镶件转换为显示部件。单击“装配导航器”选项卡 ,系统弹出“装配导航器”界面在

,系统弹出“装配导航器”界面在 选项上右击,在系统弹出的快捷菜单中选择

选项上右击,在系统弹出的快捷菜单中选择 命令,系统显示镶件零件。

命令,系统显示镶件零件。

Step8.创建拉伸特征2。

(1)选择下拉菜单

命令(或单击

命令(或单击 按钮),系统弹出“拉伸”对话框。

按钮),系统弹出“拉伸”对话框。

(2)选取的如图14.23所示的边为拉伸对象;在 下拉列表中选择

下拉列表中选择 选项;在

选项;在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,并在其下方的

选项,并在其下方的 文本框中输入数值0;在

文本框中输入数值0;在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,并在其下方的

选项,并在其下方的 文本框中输入数值-5。

文本框中输入数值-5。

(3)在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,并在

选项,并在 文本框中输入数值2;在

文本框中输入数值2;在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,选取的图14.24所示的实体为求和对象;其他参数采用系统默认设置值;单击

选项,选取的图14.24所示的实体为求和对象;其他参数采用系统默认设置值;单击 按钮,完成拉伸特征2的创建,如图14.24所示。

按钮,完成拉伸特征2的创建,如图14.24所示。

图14.23 定义拉伸对象

Step9.参见Step8的方法,创建如图14.25所示的拉伸特征3。

图14.24 拉伸特征2

图14.25 拉伸特征3

Step10.切换窗口。选择下拉菜单

命令,切换到型腔操作环境。

命令,切换到型腔操作环境。

Step11.将型腔转换为工作部件。单击“装配导航器”选项卡 ,系统弹出“装配导航器”界面。在

,系统弹出“装配导航器”界面。在 选项上右击,在系统弹出的快捷菜单中选择

选项上右击,在系统弹出的快捷菜单中选择 命令。

命令。

Step12.创建固定凸台装配避开位。在“注塑模向导”功能选项卡 区域中单击“腔”按钮

区域中单击“腔”按钮 ,系统弹出“开腔”对话框;在

,系统弹出“开腔”对话框;在 区域的下拉列表中选择

区域的下拉列表中选择 ,选取图14.26所示的型腔零件为目标体,单击中键确认;在

,选取图14.26所示的型腔零件为目标体,单击中键确认;在 区域的

区域的 下拉列表中选择

下拉列表中选择 ,选取图14.26所示的两个镶件为工具体;单击

,选取图14.26所示的两个镶件为工具体;单击 按钮,完成镶件避开槽的创建。

按钮,完成镶件避开槽的创建。

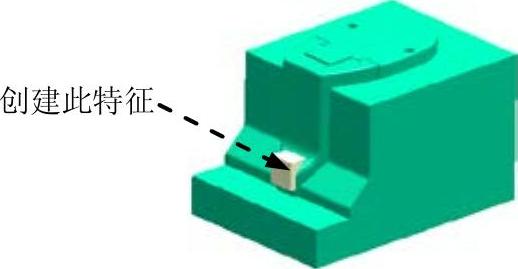

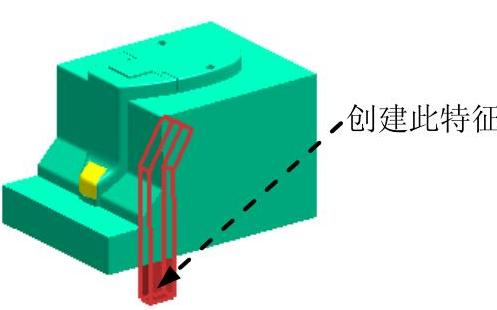

Task7.创建型芯滑块

Step1.选择下拉菜单

命令,系统显示型芯工作零件。

命令,系统显示型芯工作零件。

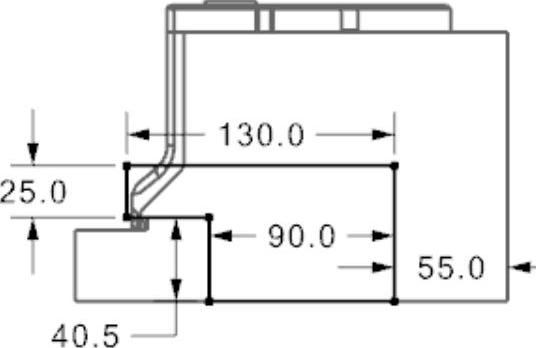

Step2.创建拉伸特征。

(1)创建基准坐标系,选择下拉菜单

命令,系统弹出“基准CSYS”对话框,单击

命令,系统弹出“基准CSYS”对话框,单击 按钮,完成基准坐标系的创建。

按钮,完成基准坐标系的创建。

(2)选择下拉菜单

命令(或单击

命令(或单击 按钮)。系统弹出“拉伸”对话框;单击

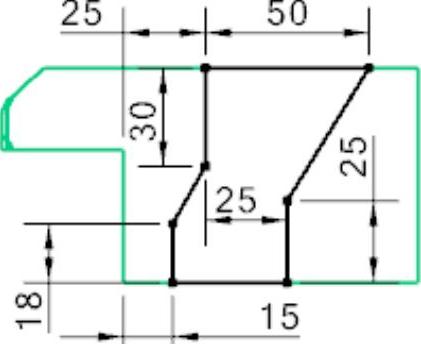

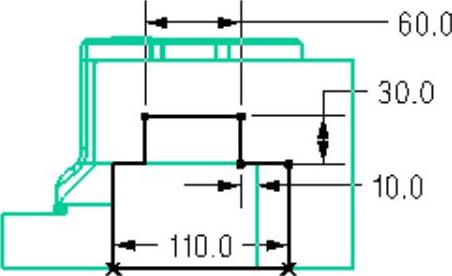

按钮)。系统弹出“拉伸”对话框;单击 按钮,系统弹出“创建草图”对话框;选取ZX基准平面为草图平面,绘制如图14.27所示的截面草图;在

按钮,系统弹出“创建草图”对话框;选取ZX基准平面为草图平面,绘制如图14.27所示的截面草图;在 的下拉列表中选择

的下拉列表中选择 选项;在

选项;在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,并在其下方的

选项,并在其下方的 文本框中输入数值12;在

文本框中输入数值12;在 区域的

区域的 下拉列表中选择

下拉列表中选择 ,其他参数采用系统默认设置值;单击

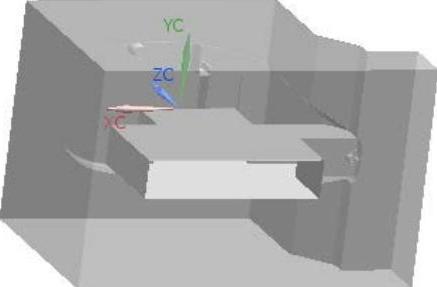

,其他参数采用系统默认设置值;单击 按钮,完成如图14.28所示的拉伸特征的创建。

按钮,完成如图14.28所示的拉伸特征的创建。

图14.26 定义目标体和工具体

图14.27 截面草图

Step3.创建求交特征。选择下拉菜单

命令,系统弹出“相交”对话框;选取如图14.29所示的目标体和工具体;在

命令,系统弹出“相交”对话框;选取如图14.29所示的目标体和工具体;在 区域中取消选中

区域中取消选中 复选框,选中

复选框,选中 复选框,其他参数采用系统默认设置值;单击

复选框,其他参数采用系统默认设置值;单击 按钮,完成求交特征的创建。

按钮,完成求交特征的创建。

Step4.创建求差特征。选择下拉菜单

命令,系统弹出“求差”对话框;选取如图14.30所示的目标体和工具体;在

命令,系统弹出“求差”对话框;选取如图14.30所示的目标体和工具体;在 区域中选中

区域中选中 复选框,其他参数采用系统默认设置值;单击

复选框,其他参数采用系统默认设置值;单击 按钮,完成求差特征的创建。

按钮,完成求差特征的创建。

图14.28 拉伸特征

图14.29 定义目标体和工具体

图14.30 定义目标体和工具体

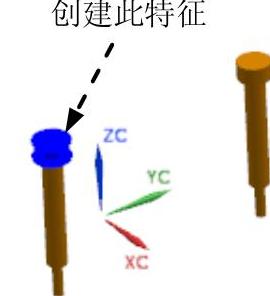

Step5.将型芯滑块转为型芯子零件。

(1)在 中右击

中右击 ,在系统弹出的快捷菜单中选择

,在系统弹出的快捷菜单中选择

命令,系统弹出“新建层”对话框。

命令,系统弹出“新建层”对话框。

(2)单击 按钮,系统弹出的“选择部件名”对话框,在

按钮,系统弹出的“选择部件名”对话框,在 文本框中输入body_base_mold_slide.prt,单击

文本框中输入body_base_mold_slide.prt,单击 按钮;单击

按钮;单击 按钮,选取滑块特征,单击

按钮,选取滑块特征,单击 按钮,系统返回“新建层”对话框;单击

按钮,系统返回“新建层”对话框;单击 按钮,此时在“装配导航器”界面中显示出刚创建的滑块的名称。

按钮,此时在“装配导航器”界面中显示出刚创建的滑块的名称。

Step6.创建基准坐标系。

(1)在 中右击

中右击 ,在系统弹出的快捷菜单中选择

,在系统弹出的快捷菜单中选择 命令。

命令。

(2)创建基准坐标系。选择下拉菜单

命令,系统弹出“基准CSYS”对话框,单击

命令,系统弹出“基准CSYS”对话框,单击 按钮,完成基准坐标系的创建。

按钮,完成基准坐标系的创建。

Step7.创建拉伸求差特征。选择下拉菜单

命令(或单击

命令(或单击 按钮),系统弹出“拉伸”对话框;单击

按钮),系统弹出“拉伸”对话框;单击 按钮,选取ZX基准平面为草图平面,绘制如图14.31所示的截面草图;在

按钮,选取ZX基准平面为草图平面,绘制如图14.31所示的截面草图;在 下拉列表中选择

下拉列表中选择 选项;在

选项;在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,并在其下方的

选项,并在其下方的 文本框中输入数值7;在

文本框中输入数值7;在 下拉列表中选择

下拉列表中选择 选项,并选择滑块为目标体;单击

选项,并选择滑块为目标体;单击 按钮,完成拉伸求差特征1的创建,如图14.32所示。

按钮,完成拉伸求差特征1的创建,如图14.32所示。

图14.31 截面草图

图14.32 创建拉伸求差特征1

Step8.隐藏拉伸特征。选择下拉菜单

命令,系统显示型芯工作零件并将其设为工作部件;单击“部件导航器”中的

命令,系统显示型芯工作零件并将其设为工作部件;单击“部件导航器”中的 选项卡,系统弹出“部件导航器”界面,在该界面中选择

选项卡,系统弹出“部件导航器”界面,在该界面中选择 ;选择下拉菜单

;选择下拉菜单

命令,系统弹出“图层移动”对话框,在

命令,系统弹出“图层移动”对话框,在 下面的文本框中输入数值10,单击

下面的文本框中输入数值10,单击 按钮。

按钮。

Step9.隐藏滑块组件。在 中,取消选中

中,取消选中 组件。

组件。

Step10.创建拉伸求差特征2。选择下拉菜单

命令(或单击

命令(或单击 按钮),系统弹出“拉伸”对话框;单击

按钮),系统弹出“拉伸”对话框;单击 按钮,选取ZX基准平面为草图平面,绘制如图14.33所示的截面草图(注:具体参数和操作参见随书光盘);单击

按钮,选取ZX基准平面为草图平面,绘制如图14.33所示的截面草图(注:具体参数和操作参见随书光盘);单击 按钮,完成拉伸求差特征2的创建。如图14.34所示。

按钮,完成拉伸求差特征2的创建。如图14.34所示。

图14.33 截面草图

图14.34 创建拉伸求差特征2

Step11.取消全部隐藏。选择下拉菜单

命令,或按快捷键Ctrl+Shift+U。

命令,或按快捷键Ctrl+Shift+U。

Task8.创建弯销

Step1.创建弯销组件。在 中右击

中右击 ,在系统弹出的快捷菜单中选择

,在系统弹出的快捷菜单中选择

命令,系统弹出“新建层”对话框;单击

命令,系统弹出“新建层”对话框;单击 按钮,在系统弹出的“选择部件名”对话框,在

按钮,在系统弹出的“选择部件名”对话框,在 文本框中输入body_base_mold_bend_pole.prt,单击

文本框中输入body_base_mold_bend_pole.prt,单击 按钮;在“新建层”对话框中单击

按钮;在“新建层”对话框中单击 按钮,此时在“装配导航器”界面中显示出刚创建的滑块的名称

按钮,此时在“装配导航器”界面中显示出刚创建的滑块的名称 。

。

Step2.创建弯销特征。

(1)激活弯销组件。在 中右击

中右击 ,在系统弹出的快捷菜单中选择

,在系统弹出的快捷菜单中选择 命令。

命令。

(2)创建拉伸特征。选择下拉菜单

命令(或单击

命令(或单击 按钮),系统弹出“拉伸”对话框;单击

按钮),系统弹出“拉伸”对话框;单击 按钮,选取ZX基准平面为草图平面,绘制如图14.35所示的截面草图;在

按钮,选取ZX基准平面为草图平面,绘制如图14.35所示的截面草图;在 下拉列表中选择

下拉列表中选择 选项;在

选项;在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,并在其下方的

选项,并在其下方的 文本框中输入数值7;在

文本框中输入数值7;在 区域的

区域的 下拉列表中选择

下拉列表中选择 ,其他参数采用系统默认设置值;单击

,其他参数采用系统默认设置值;单击 按钮,完成弯销特征的创建,如图14.36所示。

按钮,完成弯销特征的创建,如图14.36所示。

Step3.创建几何链接。在 中右击

中右击 ,系统弹出的快捷菜单中选择

,系统弹出的快捷菜单中选择 命令;选择下拉菜单

命令;选择下拉菜单

命令,系统弹出“WAVE几何链接器”对话框;在

命令,系统弹出“WAVE几何链接器”对话框;在 区域选择

区域选择 选项,在

选项,在 区域选中

区域选中 和

和 复选框;选取如图14.37所示的特征,单击

复选框;选取如图14.37所示的特征,单击 按钮,完成弯销特征的几何链接。

按钮,完成弯销特征的几何链接。

图14.35 截面草图

图14.36 创建弯销特征

图14.37 定义几何链接

Step4.移动原特征至图层。在 中找到

中找到 并右击,在系统弹出的快捷菜单中选择

并右击,在系统弹出的快捷菜单中选择 命令;单击“部件导航器”中的

命令;单击“部件导航器”中的 选项卡,系统弹出“部件导航器”界面,在该界面中选择

选项卡,系统弹出“部件导航器”界面,在该界面中选择 ;选择下拉菜单

;选择下拉菜单

命令,系统弹出“图层移动”对话框,在

命令,系统弹出“图层移动”对话框,在 下面的文本框中输入数值10,单击

下面的文本框中输入数值10,单击 按钮;在

按钮;在 中右击

中右击 ,从系统弹出的快捷菜单中选择

,从系统弹出的快捷菜单中选择 命令。

命令。

Step5.编辑显示隐藏。选择下拉菜单

命令,在装配导航器中将部件转换成工作部件;选择下拉菜单

命令,在装配导航器中将部件转换成工作部件;选择下拉菜单

命令,系统弹出“显示和隐藏”对话框;单击

命令,系统弹出“显示和隐藏”对话框;单击 后的

后的 按钮;单击

按钮;单击 按钮,完成编辑显示和隐藏的操作。

按钮,完成编辑显示和隐藏的操作。

Task9.创建模具爆炸视图

Step1.移动弯销。

(1)创建爆炸图。选择下拉菜单

命令,系统弹出“新建爆炸”对话框,接受默认的名称,单击

命令,系统弹出“新建爆炸”对话框,接受默认的名称,单击 按钮。

按钮。

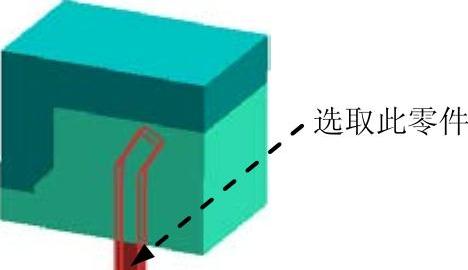

(2)编辑爆炸图。选择下拉菜单

命令,系统弹出“编辑爆炸”对话框;选取图14.38所示的弯销零件;在该对话框中选中

命令,系统弹出“编辑爆炸”对话框;选取图14.38所示的弯销零件;在该对话框中选中 单选项,沿Z轴负方向移动35mm,按Enter键确认,完成弯销的移动。

单选项,沿Z轴负方向移动35mm,按Enter键确认,完成弯销的移动。

Step2.移动型芯滑块。

(1)选择对象。在对话框中选择 单选项,选取图14.39所示的型芯滑块,取消选中上一步选取的弯销。

单选项,选取图14.39所示的型芯滑块,取消选中上一步选取的弯销。

(2)在该对话框中选择 单选项,沿X轴正方向移动10mm,按Enter键确认,完成型芯滑块的移动。

单选项,沿X轴正方向移动10mm,按Enter键确认,完成型芯滑块的移动。

图14.38 移动弯销零件

图14.39 移动型芯滑块

Step3.移动型腔。

(1)选择对象。在对话框中选择 单选项,选取图14.40所示的型腔,取消选中上一步选取的滑块。

单选项,选取图14.40所示的型腔,取消选中上一步选取的滑块。

(2)在该对话框中选择 单选项,沿Z轴正方向移动100mm,按Enter键确认,完成型腔的移动,结果如图14.41所示。

单选项,沿Z轴正方向移动100mm,按Enter键确认,完成型腔的移动,结果如图14.41所示。

Step4.移动产品。

(1)选择对象。在对话框中选择 单选项,选取图14.42所示的产品,取消选中上一步选取的型腔。

单选项,选取图14.42所示的产品,取消选中上一步选取的型腔。

(2)在该对话框中选择 单选项,沿Z轴正方向移动50mm,单击

单选项,沿Z轴正方向移动50mm,单击 按钮,完成产品的移动,结果如图14.43所示。

按钮,完成产品的移动,结果如图14.43所示。

图14.40 定义移动型腔特征

图14.41 移动后的结果

图14.42 移动产品

图14.43 产品移动后的结果

Step5.保存设计结果。选择下拉菜单

命令,保存模具设计结果。

命令,保存模具设计结果。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。