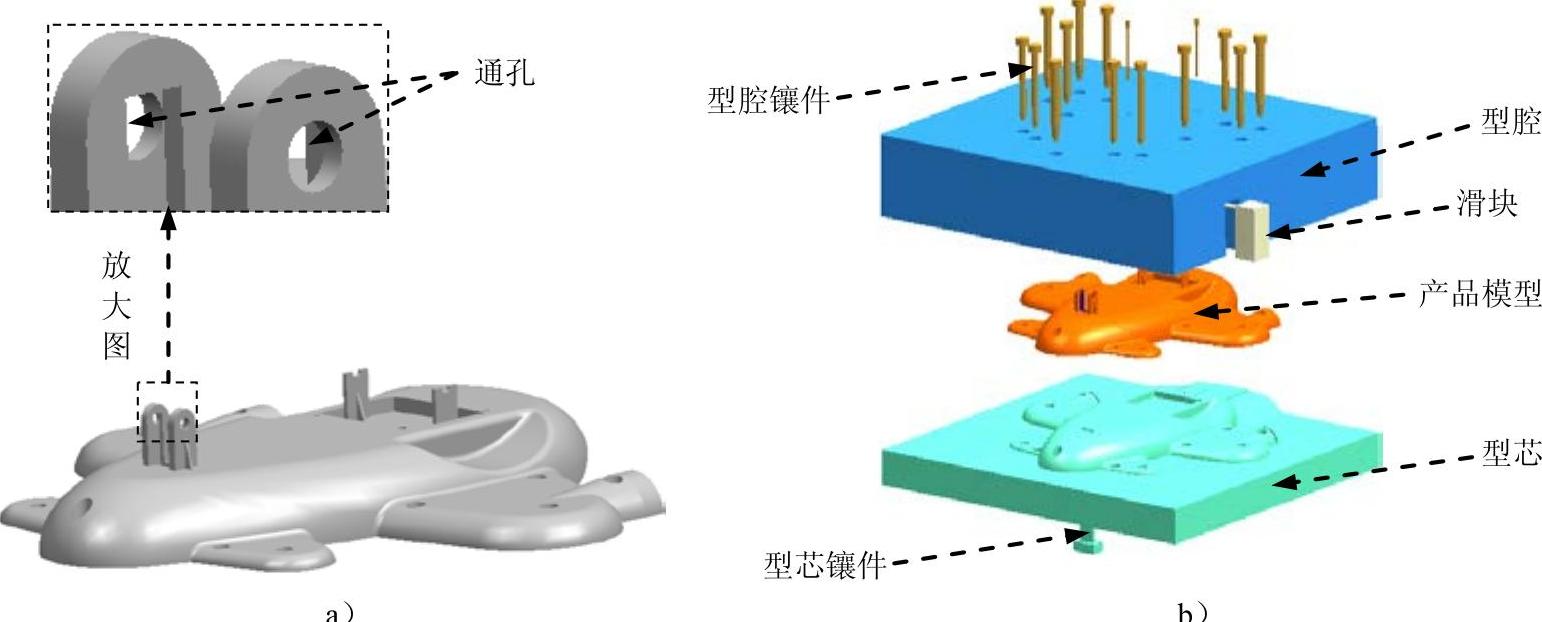

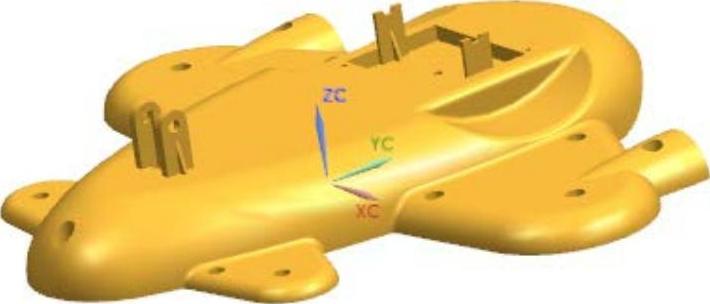

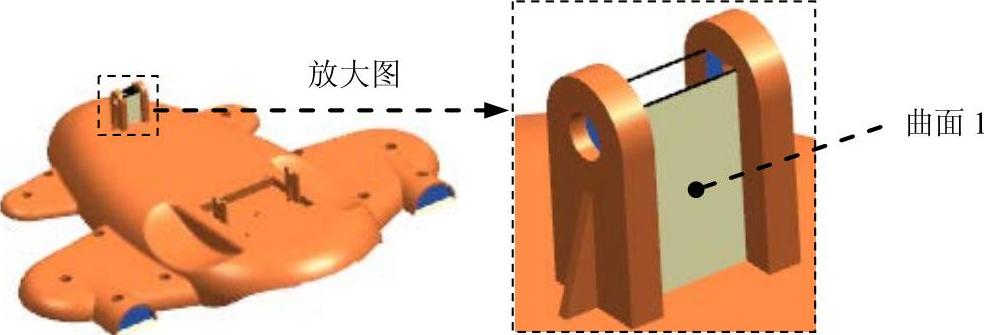

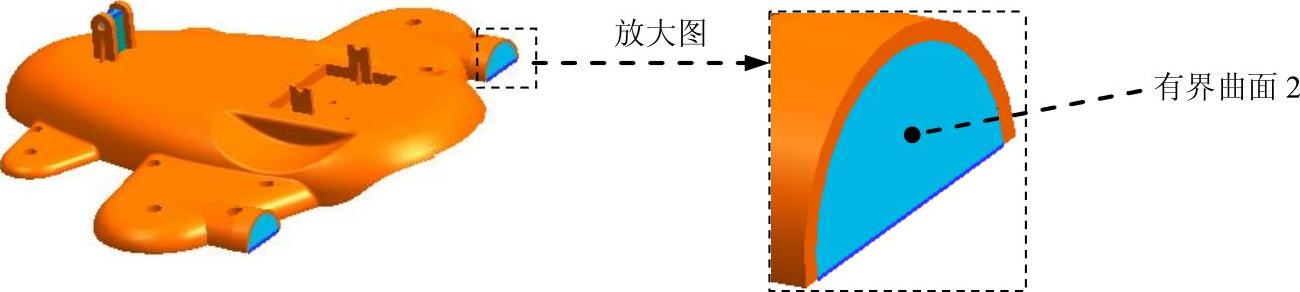

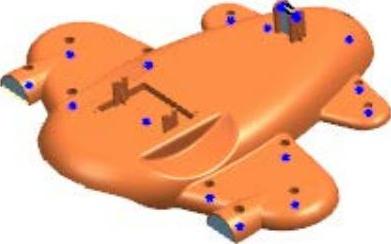

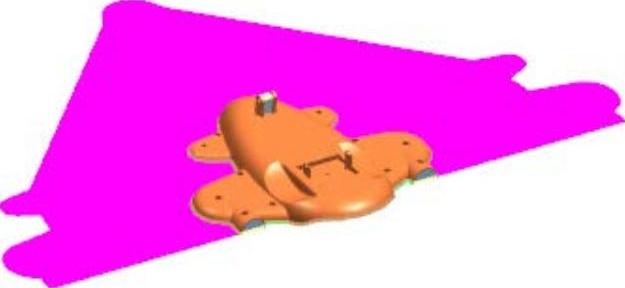

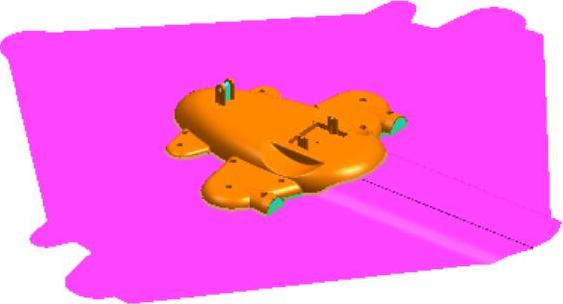

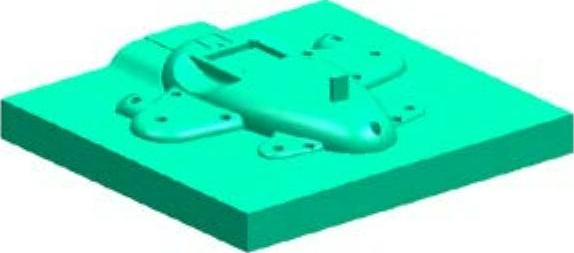

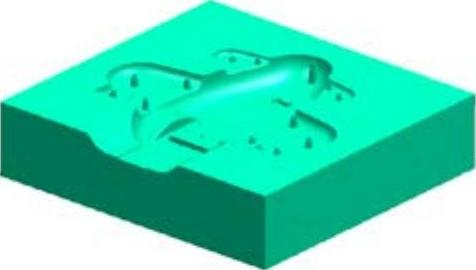

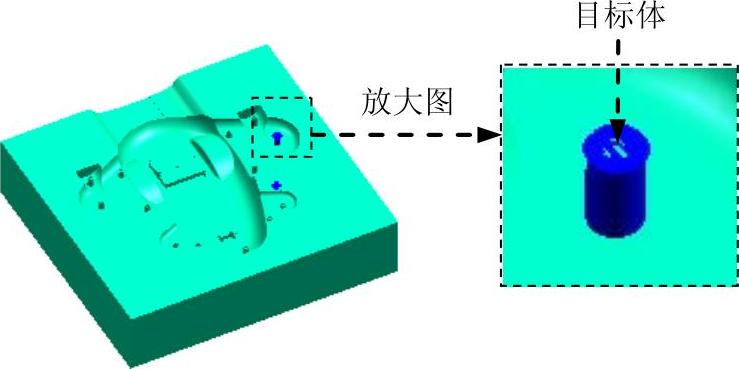

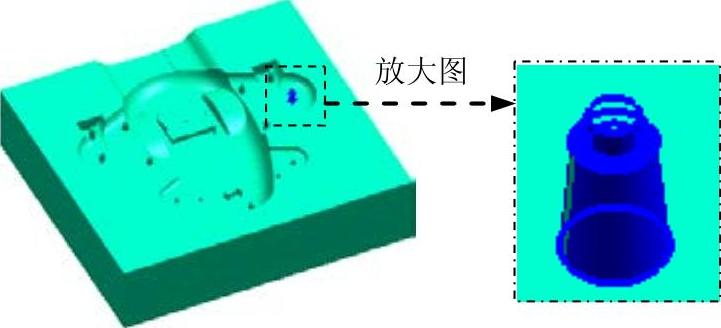

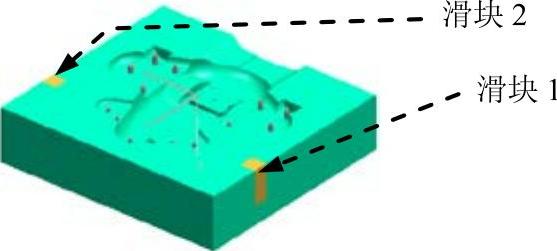

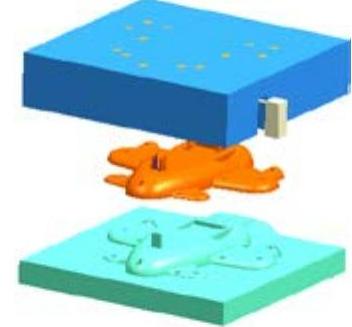

在图11.1所示的模具中,设计模型中有通孔,在上下开模时,此通孔的轴线方向就与开模方向垂直,这样就会在型腔与产品模型之间形成干涉,所以必须设计滑块。开模时,先将滑块由侧面移出,然后才能移动产品,使零件顺利脱模。另外,考虑到结构部件在实际生产中易于磨损,所以本实例中还在型腔与型芯上设计了多个镶件,从而保证部件磨损后便于更换。下面介绍该模具的设计过程。

图11.1 飞机上壳的模具设计

Task1.初始化项目

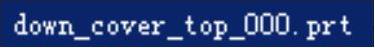

Step1.加载模型。在“注塑模向导”功能选项卡中单击“初始化项目”按钮 ,系统弹出“打开”对话框,选择D:\ug11.6\work\ch11\down_cover.prt,单击

,系统弹出“打开”对话框,选择D:\ug11.6\work\ch11\down_cover.prt,单击 按钮,调入模型,系统弹出“初始化项目”对话框。

按钮,调入模型,系统弹出“初始化项目”对话框。

Step2.定义项目单位。在“初始化项目”对话框的 下拉列表中选择

下拉列表中选择 选项。

选项。

Step3.设置项目路径和名称。接受系统默认的项目路径和名称。

Step4.单击 按钮,完成项目路径和名称的设置。

按钮,完成项目路径和名称的设置。

Task2.模具坐标系

Step1.选择命令。在“注塑模向导”功能选项卡 区域中,单击“模具CSYS”按钮

区域中,单击“模具CSYS”按钮 ,系统弹出“模具CSYS”对话框。

,系统弹出“模具CSYS”对话框。

Step2.选中 单选项,单击

单选项,单击 按钮,完成坐标系的定义。如图11.2所示。

按钮,完成坐标系的定义。如图11.2所示。

图11.2 创建模具坐标系

Task3.设置收缩率

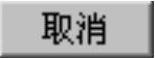

Step1.测量设置收缩率前的模型尺寸。选择下拉菜单

命令,系统弹出“测量距离”对话框;测量图11.3所示的两个面间的距离值为60.0000;单击

命令,系统弹出“测量距离”对话框;测量图11.3所示的两个面间的距离值为60.0000;单击 按钮,关闭“测量距离”对话框。

按钮,关闭“测量距离”对话框。

图11.3 测量设置收缩率前的模型尺寸

Step2.定义收缩率类型。在“注塑模向导”功能选项卡 区域中,单击“收缩”按钮

区域中,单击“收缩”按钮 ,产品模型会高亮显示,同时系统弹出“缩放体”对话框;在

,产品模型会高亮显示,同时系统弹出“缩放体”对话框;在 下拉列表中选择

下拉列表中选择 选项,如图11.4所示。

选项,如图11.4所示。

Step3.定义缩放体和缩放点。接受系统默认的参数设置值。

图11.4 缩放点位置

Step4.定义比例因子。在 区域的

区域的 文本框中输入数值1.006。

文本框中输入数值1.006。

Step5.单击 按钮,完成收缩率的设置。

按钮,完成收缩率的设置。

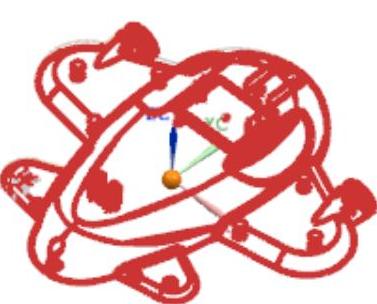

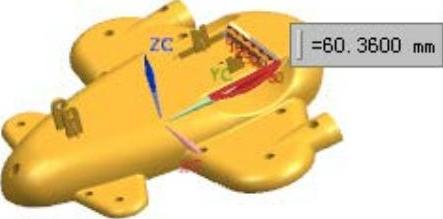

Step6.测量设置收缩率后模型的尺寸。选择下拉菜单

命令,系统弹出“测量距离”对话框;测量图11.5所示的两个面间的距离值为60.3600;单击

命令,系统弹出“测量距离”对话框;测量图11.5所示的两个面间的距离值为60.3600;单击 按钮,关闭“测量距离”对话框。

按钮,关闭“测量距离”对话框。

图11.5 测量设置收缩率后的模型尺寸

说明:在选取测量面时,与Step1中选择的测量面相同。

Step7.检测收缩率。由测量结果可知,设置收缩率前的尺寸值为60,收缩率为1.006,所以设置收缩率后的尺寸值为:60.0000×1.006=60.3600;说明设置的收缩率没有错误。

Task4.创建模具工件

Step1.在“注塑模向导”功能选项卡 区域中,单击“工件”按钮

区域中,单击“工件”按钮 ,系统弹出“工件”对话框。

,系统弹出“工件”对话框。

Step2.在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 下拉列表中选择

下拉列表中选择 选项,其他参数采用系统默认设置值。

选项,其他参数采用系统默认设置值。

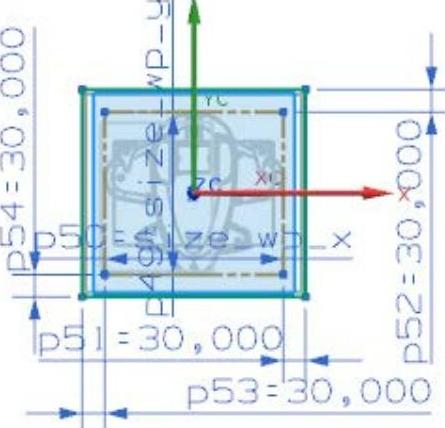

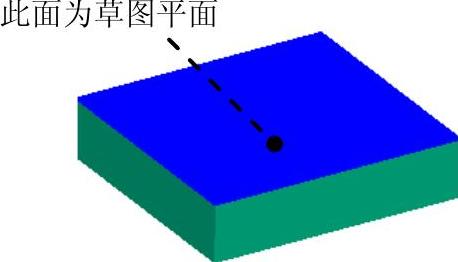

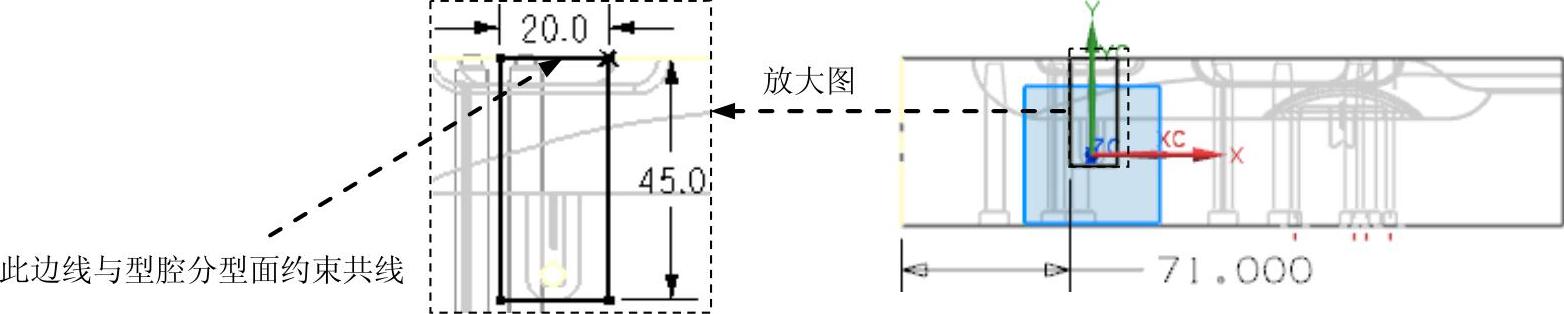

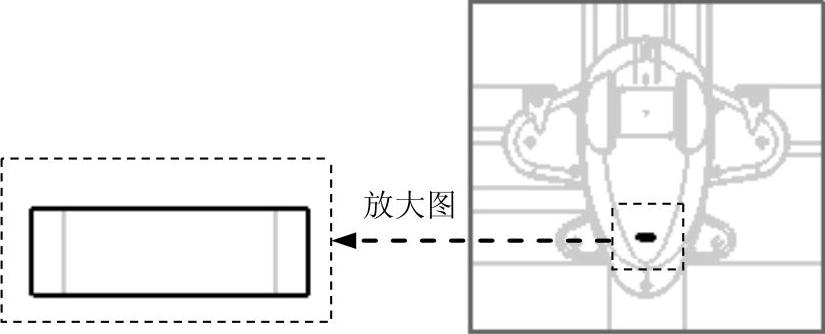

Step3.修改尺寸。单击 区域的“绘制截面”按钮

区域的“绘制截面”按钮 ,系统进入草图环境,然后修改截面草图的尺寸,如图11.6所示;在

,系统进入草图环境,然后修改截面草图的尺寸,如图11.6所示;在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,并在其下方的

选项,并在其下方的 文本框中输入数值-30;在

文本框中输入数值-30;在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,并在其下方的

选项,并在其下方的 文本框中输入数值70。

文本框中输入数值70。

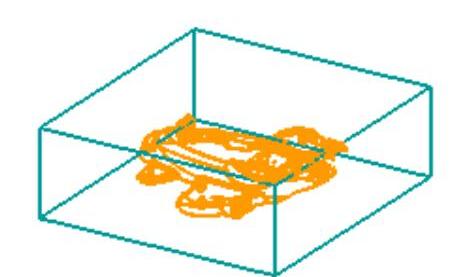

Step4.单击 按钮,完成创建后的模具工件如图11.7所示。

按钮,完成创建后的模具工件如图11.7所示。

图11.6 截面草图

图11.7 创建后的模具工件

Task5.模具分型

Stage1.设计区域

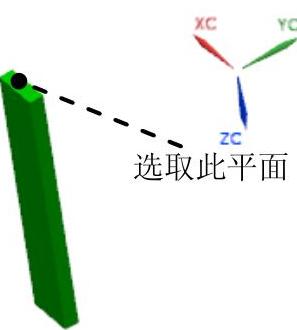

Step1.在“注塑模向导”功能选项卡 区域中单击“检查区域”按钮

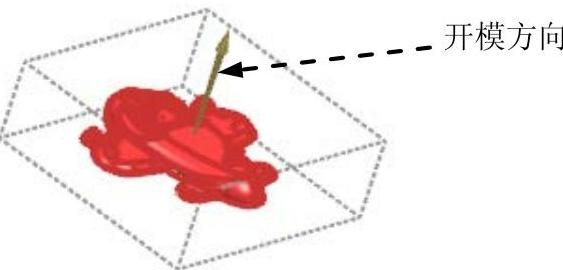

区域中单击“检查区域”按钮 ,系统弹出“检查区域”对话框,并显示如图11.8所示的开模方向,选中

,系统弹出“检查区域”对话框,并显示如图11.8所示的开模方向,选中 单选项。

单选项。

图11.8 开模方向

Step2.拆分面。

(1)在“检查区域”对话框中单击“计算”按钮 ,系统开始对产品模型进行分析计算。单击

,系统开始对产品模型进行分析计算。单击 选项卡,可以查看分析结果;单击

选项卡,可以查看分析结果;单击 选项卡,取消选中

选项卡,取消选中 、

、 和

和 三个复选框,然后单击“设置区域颜色”按钮

三个复选框,然后单击“设置区域颜色”按钮 ,设置各区域的颜色。

,设置各区域的颜色。

(2)在 区域中,选中

区域中,选中 和

和 复选框,此时系统将所有的未定义区域面加亮显示;在

复选框,此时系统将所有的未定义区域面加亮显示;在 区域中,选中

区域中,选中 单选项,单击

单选项,单击 按钮,此时系统将加亮显示的未定义区域面指派到型腔区域。

按钮,此时系统将加亮显示的未定义区域面指派到型腔区域。

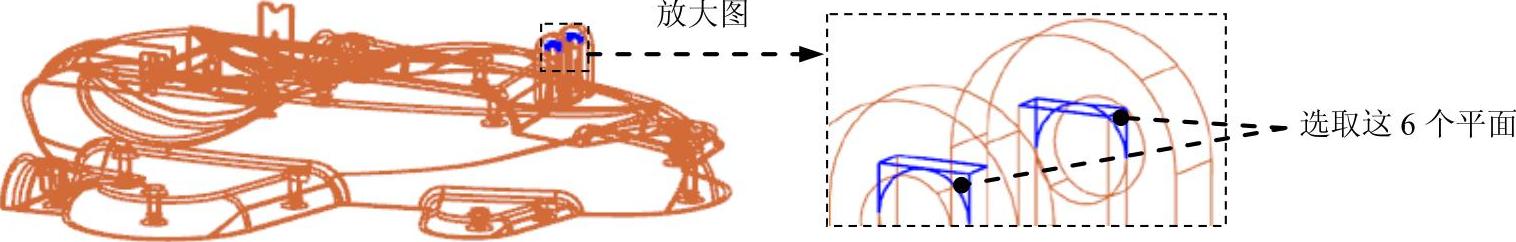

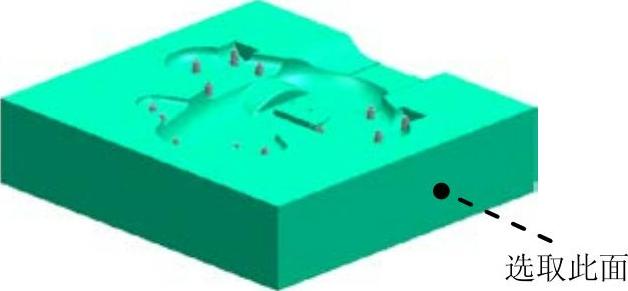

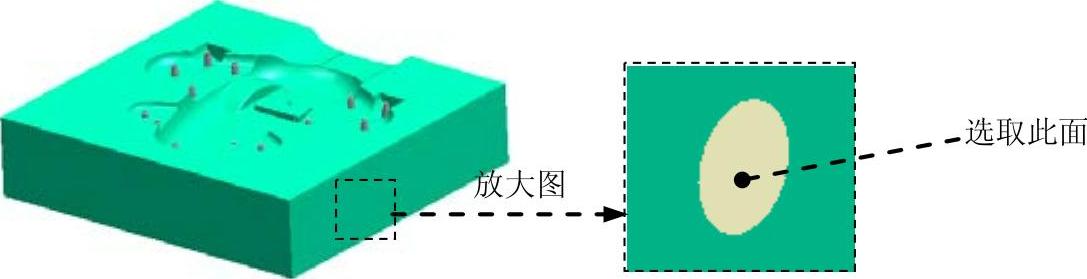

(3)在 区域中选中

区域中选中 单选项,选取如图11.9所示的面,然后单击

单选项,选取如图11.9所示的面,然后单击 按钮,此时系统将加亮显示的未定义区域面指派到型芯区域;接受系统默认的其他参数设置,单击

按钮,此时系统将加亮显示的未定义区域面指派到型芯区域;接受系统默认的其他参数设置,单击 按钮,关闭“检查区域”对话框。

按钮,关闭“检查区域”对话框。

图11.9 选取型芯区域面

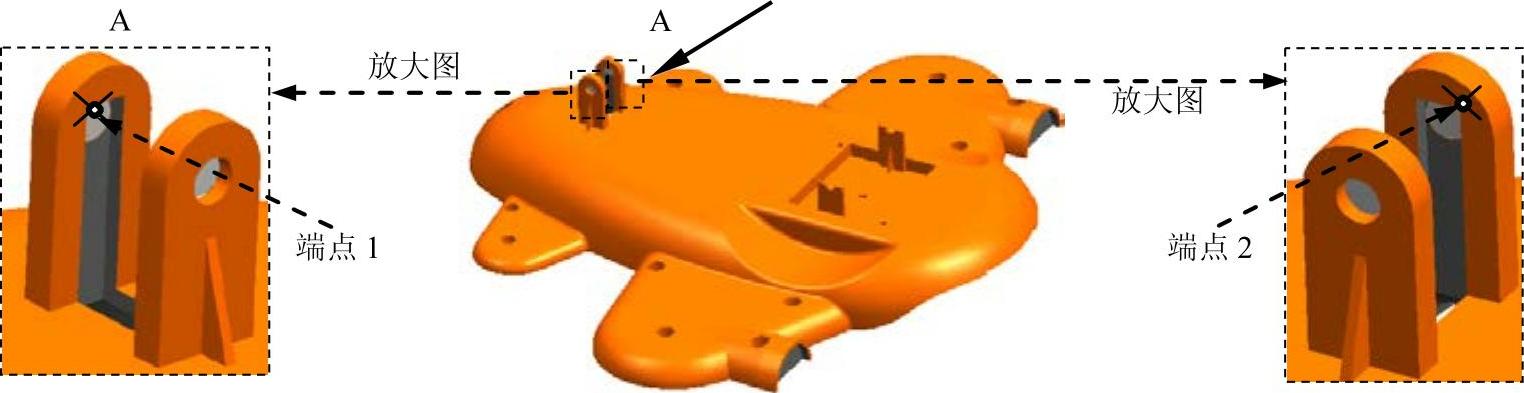

Stage2.在建模环境中创建曲面

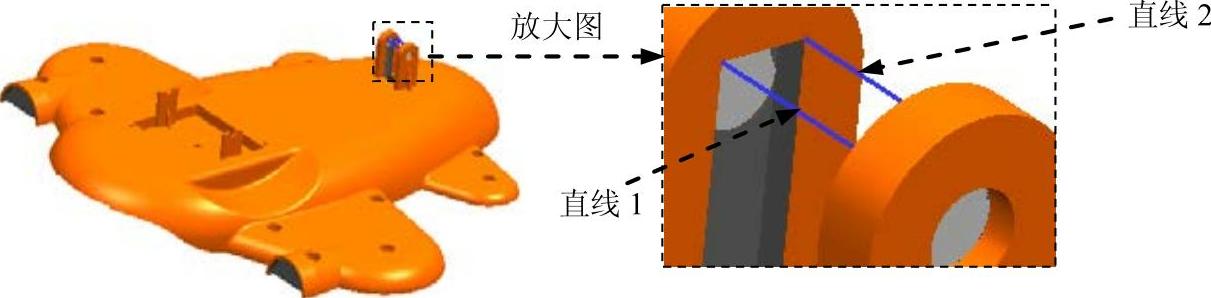

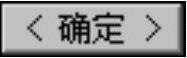

Step1.创建直线1。选择下拉菜单

命令,系统弹出“直线”对话框;分别选取如图11.10所示的端点1和端点2;单击

命令,系统弹出“直线”对话框;分别选取如图11.10所示的端点1和端点2;单击 按钮,创建直线1,结果如图11.11所示。

按钮,创建直线1,结果如图11.11所示。

图11.10 选取直线的端点

图11.11 创建直线1和直线2

Step2.参照Step1,创建直线2,结果如图11.11所示。

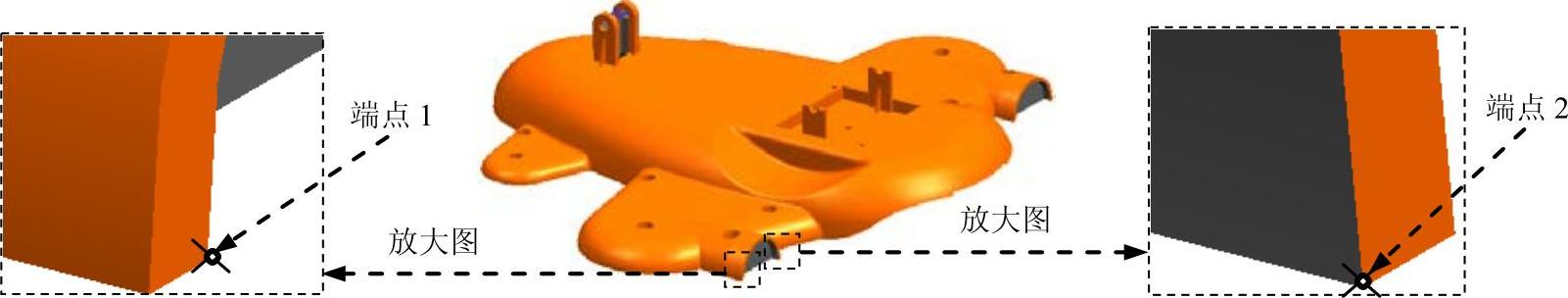

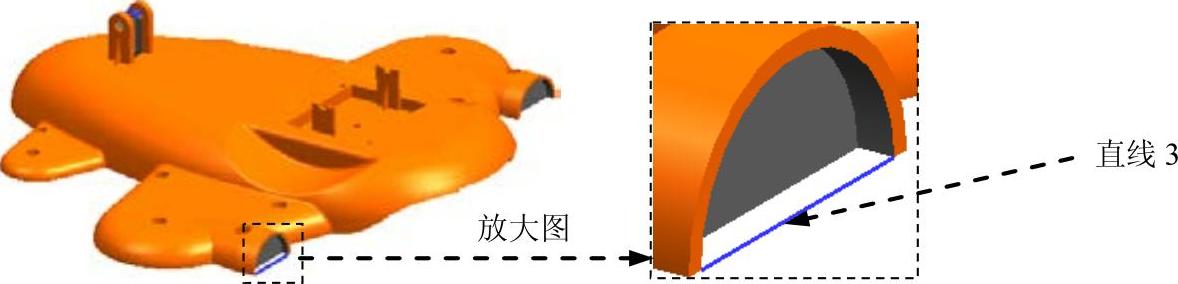

Step3.创建直线3。选择下拉菜单

命令,系统弹出“直线”对话框;分别选取如图11.12所示的端点1和端点2;单击

命令,系统弹出“直线”对话框;分别选取如图11.12所示的端点1和端点2;单击 按钮,创建直线3,结果如图11.13所示。

按钮,创建直线3,结果如图11.13所示。

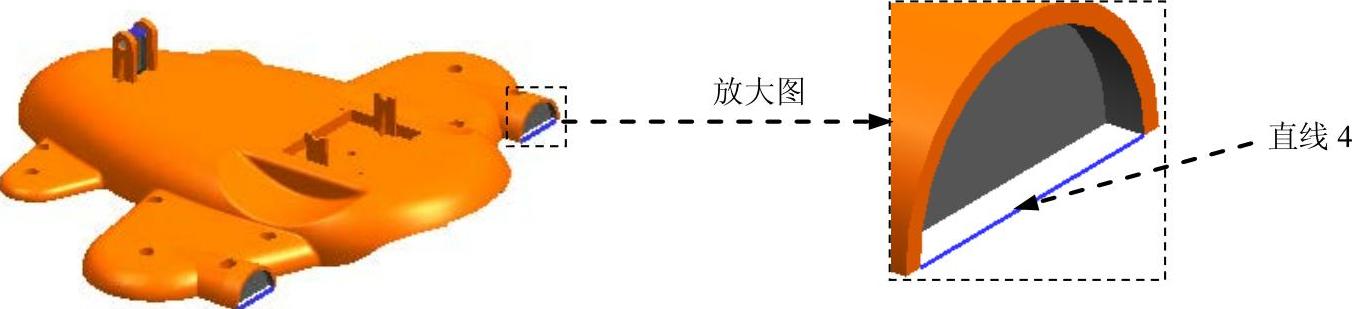

Step4.参照Step3,创建直线4,结果如图11.14所示。

图11.12 选取直线的端点

图11-13 创建直线3

图11.14 创建直线4

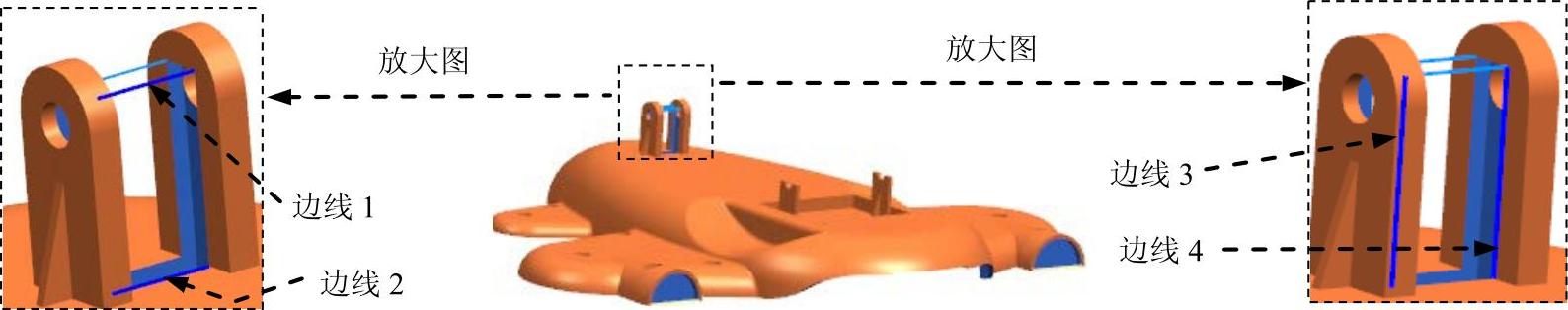

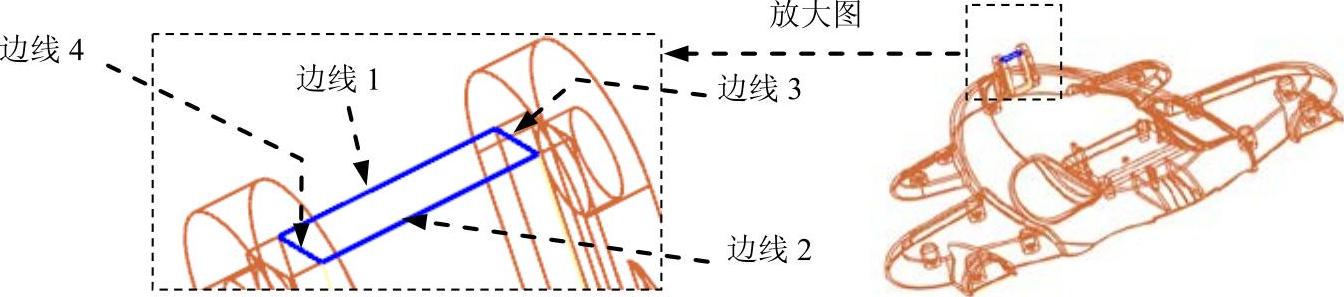

Step5.创建曲面1。选择下拉菜单

命令,系统弹出“通过曲线网格”对话框;在

命令,系统弹出“通过曲线网格”对话框;在 区域单击

区域单击 按钮,选取如图11.15所示的边线1,单击中键;然后选取边线2,单击中键;完成主曲线的选取,单击中键;在

按钮,选取如图11.15所示的边线1,单击中键;然后选取边线2,单击中键;完成主曲线的选取,单击中键;在 区域单击

区域单击 按钮,选取如图11.15所示的边线3,单击中键;然后选取边线4,单击中键;完成交叉曲线的选取;单击

按钮,选取如图11.15所示的边线3,单击中键;然后选取边线4,单击中键;完成交叉曲线的选取;单击 按钮,完成曲面1的创建,结果如图11.16所示。

按钮,完成曲面1的创建,结果如图11.16所示。

图11.15 定义主曲线和交叉曲线

说明:在“通过曲线网格”对话框的 区域中,

区域中, 、

、 、

、 和

和 下拉列表中默认的是

下拉列表中默认的是 选项,若用户在前面实例中已改变了此选项,需调整到系统默认设置值。

选项,若用户在前面实例中已改变了此选项,需调整到系统默认设置值。

图11.16 创建曲面1

Step6.创建曲面2。选择下拉菜单

命令,系统弹出“通过曲线网格”对话框;选取如图11.17所示的边线1,单击中键;然后选取边线2,单击中键;完成主曲线的选取,单击中键;选取如图11.17所示的边线3,单击中键;然后选取边线4,单击中键;完成交叉曲线的选取;单击

命令,系统弹出“通过曲线网格”对话框;选取如图11.17所示的边线1,单击中键;然后选取边线2,单击中键;完成主曲线的选取,单击中键;选取如图11.17所示的边线3,单击中键;然后选取边线4,单击中键;完成交叉曲线的选取;单击 按钮,完成曲面2的创建,结果如图11.18所示。

按钮,完成曲面2的创建,结果如图11.18所示。

图11.17 定义主曲线和交叉曲线

图11.18 创建曲面2

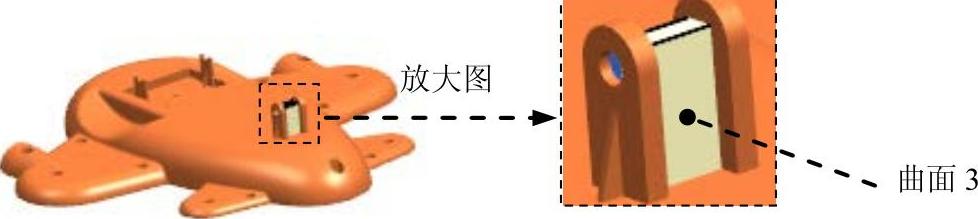

Step7.参照Step5,创建曲面3,结果如图11.19所示。

图11.19 创建曲面3

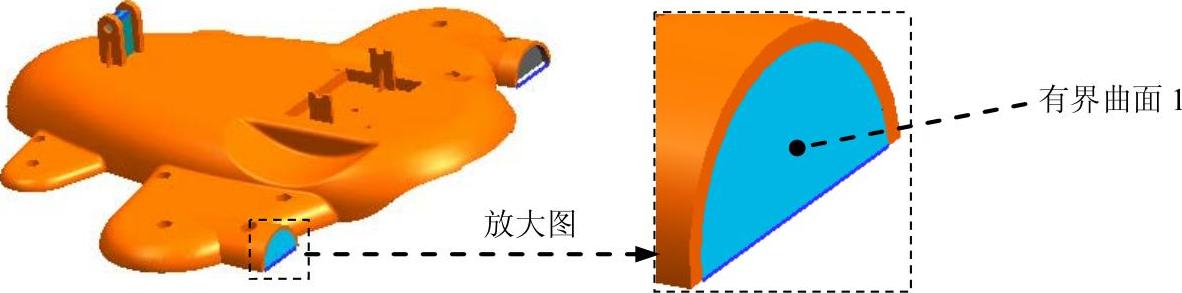

Step8.创建有界曲面1。选择下拉菜单

命令,系统弹出“有界平面”对话框;分别选取如图11.20所示的边界1和边界2为边界线串;单击

命令,系统弹出“有界平面”对话框;分别选取如图11.20所示的边界1和边界2为边界线串;单击 按钮,完成有界曲面1的创建,结果如图11.21所示。

按钮,完成有界曲面1的创建,结果如图11.21所示。

图11.20 选取边界线串

图11.21 创建有界曲面1

Step9.参照Step8中的步骤,创建有界曲面2,结果如图11.22所示。

图11.22 创建有界曲面2

Step10.添加现有曲面。在“注塑模向导”功能选项卡 区域中单击“编辑分型面和曲面补片”按钮

区域中单击“编辑分型面和曲面补片”按钮 ,系统弹出“编辑分型面和曲面补片”对话框;选择Stage2中创建的曲面,单击

,系统弹出“编辑分型面和曲面补片”对话框;选择Stage2中创建的曲面,单击 按钮。

按钮。

Step11.创建曲面补片。在“注塑模向导”功能选项卡 区域中单击“曲面补片”按钮

区域中单击“曲面补片”按钮 ,此时系统弹出“边补片”对话框;在

,此时系统弹出“边补片”对话框;在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,选择产品实体,然后单击

选项,选择产品实体,然后单击 按钮,结果如图11.23所示。

按钮,结果如图11.23所示。

图11.23 创建曲面补片

说明:修补型腔面和型芯面之间的所有的破孔。

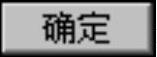

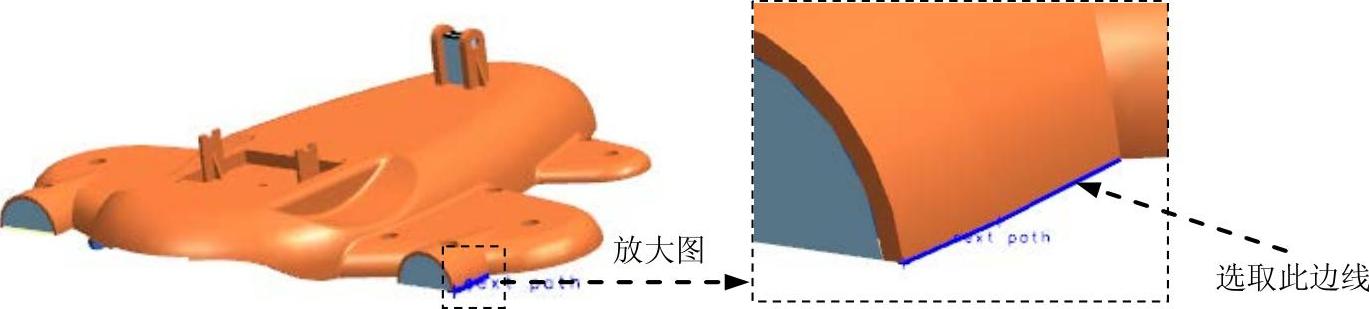

Stage3.编辑分型线

Step1.在“注塑模向导”功能选项卡 区域中单击“设计分型面”按钮

区域中单击“设计分型面”按钮 ,系统弹出“设计分型面”对话框。

,系统弹出“设计分型面”对话框。

Step2.在 区域中单击“遍历分型线”按钮

区域中单击“遍历分型线”按钮 ,此时系统弹出“遍历分型线”对话框。

,此时系统弹出“遍历分型线”对话框。

Step3.选取遍历边线。在 区域中取消选中

区域中取消选中 复选框,选取如图11.24所示的边线为起始边线。通过单击

复选框,选取如图11.24所示的边线为起始边线。通过单击 、

、 和

和 按钮,选取如图11.25所示的轮廓曲线,单击

按钮,选取如图11.25所示的轮廓曲线,单击 按钮,在“设计分型面”对话框中单击

按钮,在“设计分型面”对话框中单击 按钮。隐藏产品,此时系统生成如图11.26所示的分型线。

按钮。隐藏产品,此时系统生成如图11.26所示的分型线。

图11.24 自动搜索分型线

图11.25 选取轮廓线

图11.26 创建分型线

Stage4.创建区域

Step1.在“注塑模向导”功能选项卡 区域中单击“定义区域”按钮

区域中单击“定义区域”按钮 ,系统弹出“定义区域”对话框。

,系统弹出“定义区域”对话框。

Step2.选中 区域的

区域的 复选框,单击

复选框,单击 按钮。

按钮。

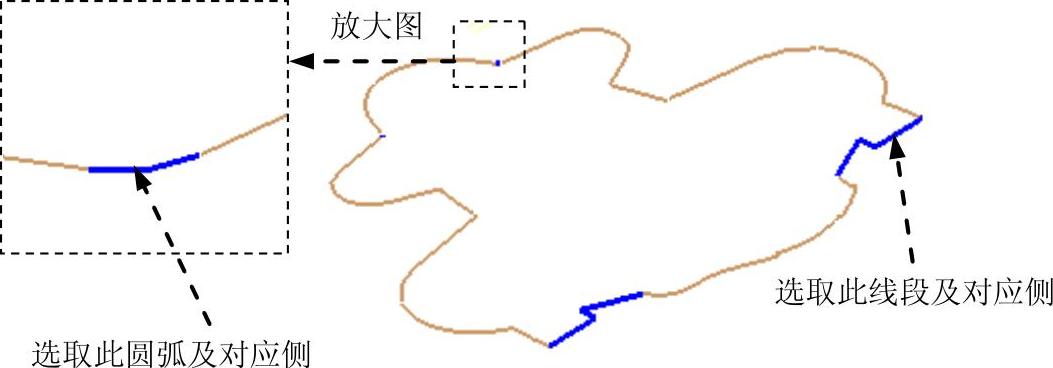

Stage5.编辑分型段

Step1.在“注塑模向导”功能选项卡 区域中单击“设计分型面”按钮

区域中单击“设计分型面”按钮 ,系统弹出“设计分型面”对话框。

,系统弹出“设计分型面”对话框。

Step2.在 区域中单击

区域中单击 按钮

按钮 。选取如图11.27所示的两组线段和两段圆弧为过渡对象,然后单击

。选取如图11.27所示的两组线段和两段圆弧为过渡对象,然后单击 按钮。

按钮。

图11.27 定义过渡对象

Stage6.创建分型面

Step1.在“注塑模向导”功能选项卡 区域中单击“设计分型面”按钮

区域中单击“设计分型面”按钮 ,系统弹出“设计分型面”对话框。

,系统弹出“设计分型面”对话框。

Step2.在 列表框中选择

列表框中选择 选项,在

选项,在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,在

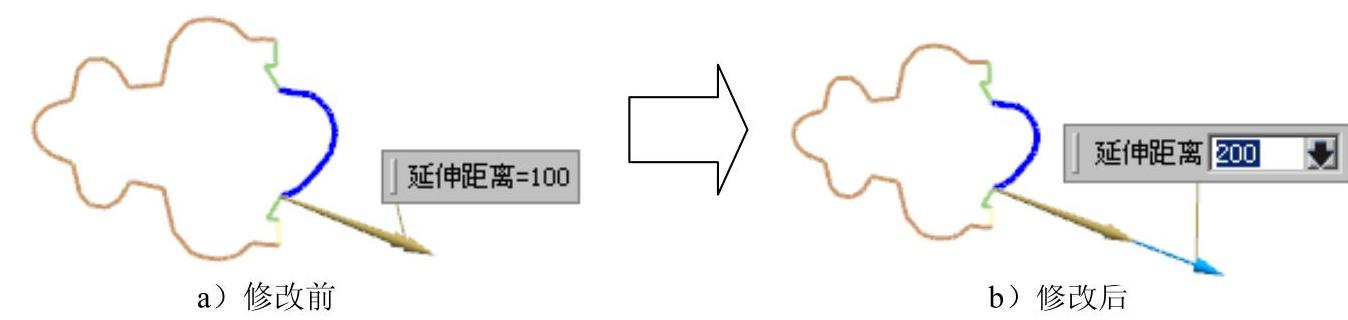

选项,在 区域中接受系统默认的公差值;在图11.28a中单击“延伸距离”文本,然后在活动的文本框中输入数值200并按Enter键,结果如图11.28b所示。

区域中接受系统默认的公差值;在图11.28a中单击“延伸距离”文本,然后在活动的文本框中输入数值200并按Enter键,结果如图11.28b所示。

图11.28 延伸距离

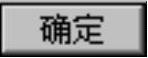

Step3.拉伸分型面1。在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,在

选项,在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,单击

选项,单击 按钮,系统返回至“设计分型面”对话框,结果如图11.29所示。

按钮,系统返回至“设计分型面”对话框,结果如图11.29所示。

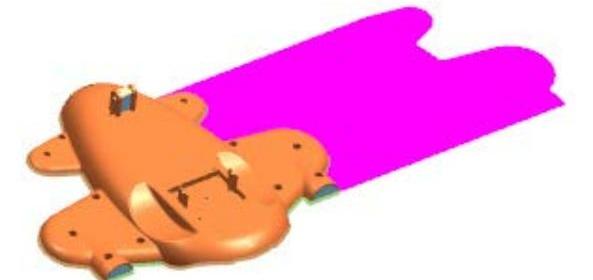

Step4.拉伸分型面2。在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,在

选项,在 区域

区域 的下拉列表中选择

的下拉列表中选择 选项,单击

选项,单击 按钮,系统返回至“设计分型面”对话框;结果如图11.30所示。

按钮,系统返回至“设计分型面”对话框;结果如图11.30所示。

Step5.拉伸分型面3。在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,在

选项,在 区域

区域 的下拉列表中选择

的下拉列表中选择 选项,单击

选项,单击 按钮,系统返回至“设计分型面”对话框;结果如图11.31所示。

按钮,系统返回至“设计分型面”对话框;结果如图11.31所示。

Step6.拉伸分型面4。在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,在

选项,在 区域

区域 的下拉列表中选择

的下拉列表中选择 选项,单击

选项,单击 按钮,系统返回至“设计分型面”对话框;结果如图11.32所示。

按钮,系统返回至“设计分型面”对话框;结果如图11.32所示。

图11.29 拉伸分型面1

图11.30 拉伸分型面2

图11.31 拉伸分型面3

图11.32 拉伸分型面4

Stage7.创建型腔和型芯

Step1.在“注塑模向导”功能选项卡 区域中单击“定义型腔和型芯”按钮

区域中单击“定义型腔和型芯”按钮 ,系统弹出“定义型腔和型芯”对话框。

,系统弹出“定义型腔和型芯”对话框。

Step2.自动创建型腔和型芯。选取 区域下的

区域下的 选项,单击

选项,单击 按钮,系统弹出“查看分型结果”对话框,并在图形区显示出创建的型腔,单击

按钮,系统弹出“查看分型结果”对话框,并在图形区显示出创建的型腔,单击 按钮,系统再一次弹出“查看分型结果”对话框;在“查看分型结果”对话框中单击

按钮,系统再一次弹出“查看分型结果”对话框;在“查看分型结果”对话框中单击 按钮,关闭对话框。

按钮,关闭对话框。

Step3.显示零件。选择下拉菜单

命令,显示型芯零件,如图11.33所示;选择下拉菜单

命令,显示型芯零件,如图11.33所示;选择下拉菜单

命令,显示型腔零件,如图11.34所示。

命令,显示型腔零件,如图11.34所示。

图11.33 型芯零件

图11.34 型腔零件

Task6.创建型腔镶件

Stage1.创建型腔镶件1

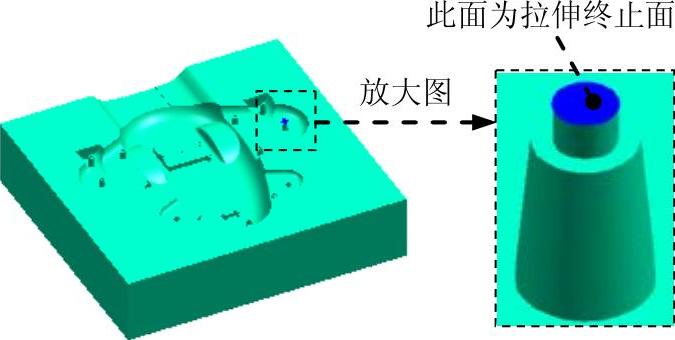

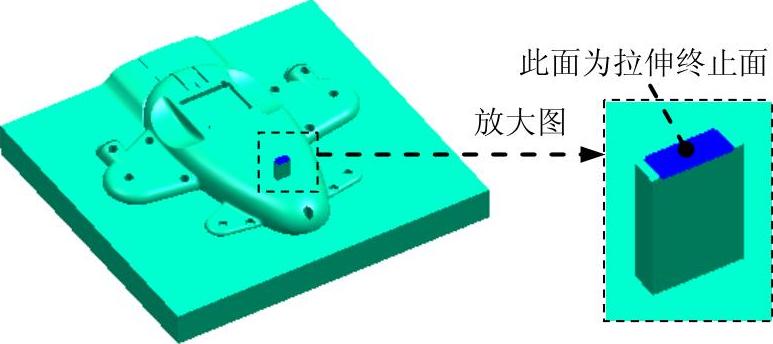

Step1.创建拉伸特征。选择下拉菜单

命令(或单击

命令(或单击 按钮),系统弹出“拉伸”对话框;单击

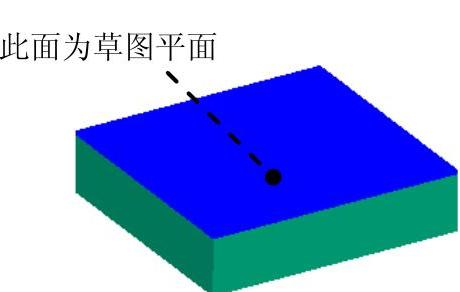

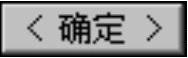

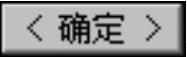

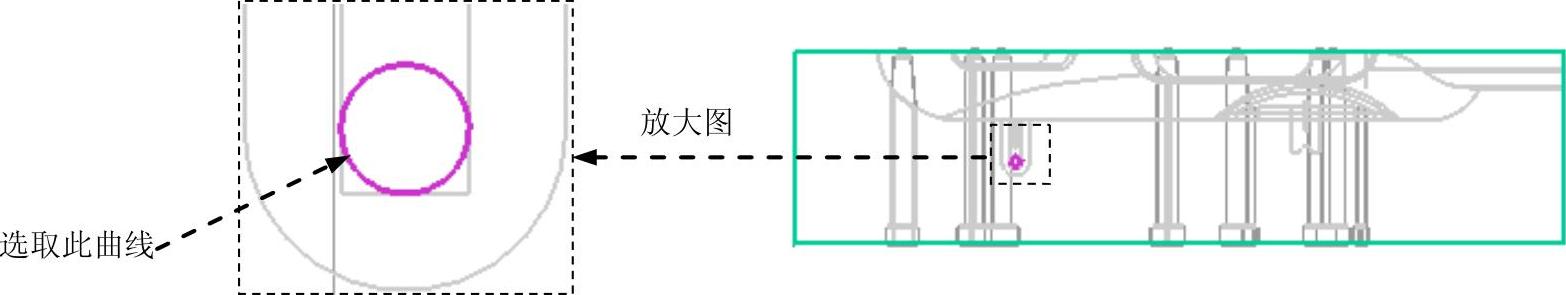

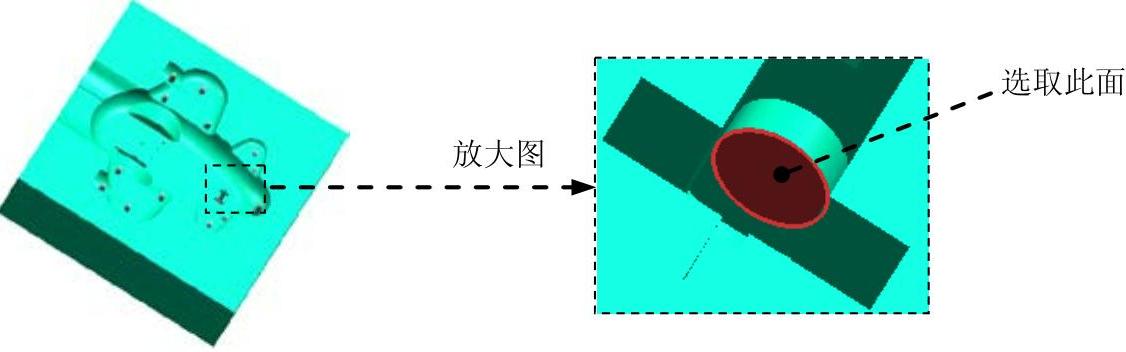

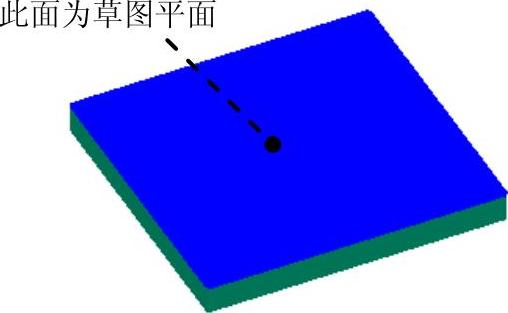

按钮),系统弹出“拉伸”对话框;单击 按钮,系统弹出“创建草图”对话框;选取如图11.35所示的模型表面为草图平面;绘制如图11.36所示的截面草图(投影零件上的边线),单击“完成草图”按钮

按钮,系统弹出“创建草图”对话框;选取如图11.35所示的模型表面为草图平面;绘制如图11.36所示的截面草图(投影零件上的边线),单击“完成草图”按钮 ;在

;在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,并在其下方的

选项,并在其下方的 文本框中输入数值0;在

文本框中输入数值0;在 区域的

区域的 下拉列表中选择

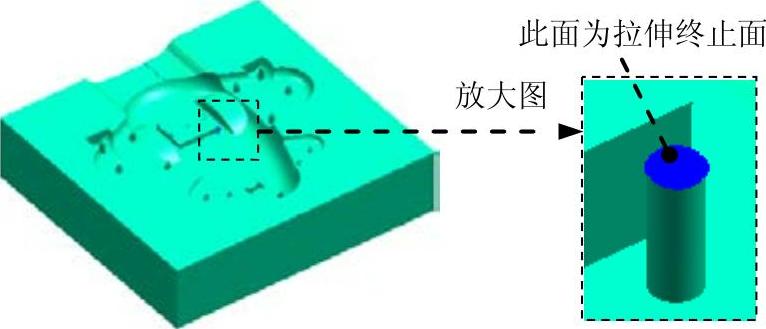

下拉列表中选择 选项,选取如图11.37所示的面为拉伸终止面;在

选项,选取如图11.37所示的面为拉伸终止面;在 区域中选择

区域中选择 选项;单击

选项;单击 按钮,完成如图11.38所示的拉伸特征的创建。

按钮,完成如图11.38所示的拉伸特征的创建。

图11.35 定义草图平面

图11.36 截面草图

图11.37 拉伸终止面

图11.38 创建拉伸特征

Step2.创建求交特征。选择下拉菜单

命令,系统弹出“相交”对话框;选取如图11.38所示的拉伸特征为目标体;选取型腔为工具体,并选中

命令,系统弹出“相交”对话框;选取如图11.38所示的拉伸特征为目标体;选取型腔为工具体,并选中 复选框;单击

复选框;单击 按钮,完成求交特征的创建,结果如图11.39所示。

按钮,完成求交特征的创建,结果如图11.39所示。

Step3.求差特征。选择下拉菜单

命令(注:具体参数和操作参见随书光盘),单击

命令(注:具体参数和操作参见随书光盘),单击 按钮,完成求差特征的创建。

按钮,完成求差特征的创建。

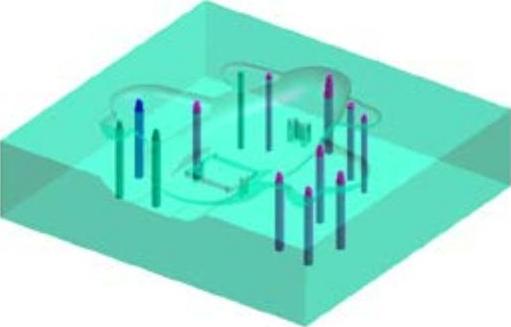

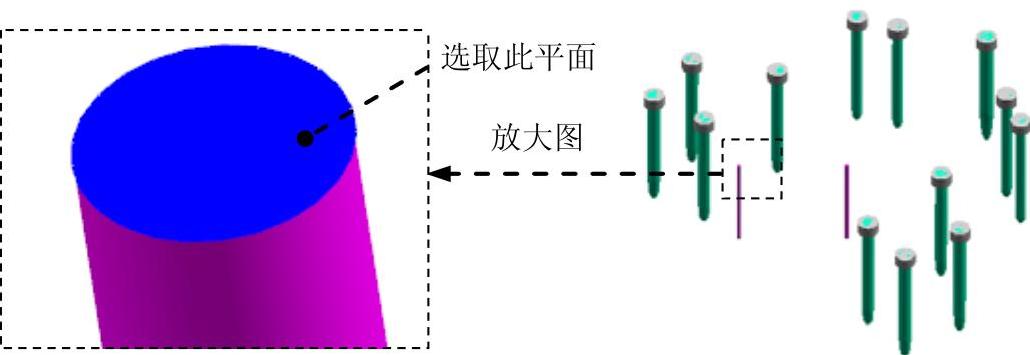

Stage2.创建轮廓拆分相同特征的其余12个镶件

参照Stage1,创建如图11.40所示的12个镶件(型腔镶件2~型腔镶件13)。

图11.39 创建求交特征(https://www.xing528.com)

图11.40 镶件特征

Stage3.将13个镶件转化为型腔子零件

Step1.选择命令。在“装配导航器”的空白处右击,然后在系统弹出的快捷菜单中选择 选项。

选项。

Step2.右击 ,在系统弹出的快捷菜单中选择

,在系统弹出的快捷菜单中选择

命令,系统弹出“新建层”对话框。

命令,系统弹出“新建层”对话框。

Step3.单击 按钮,在系统弹出的“选择部件名”对话框的

按钮,在系统弹出的“选择部件名”对话框的 文本框中输入insert_001.prt,单击

文本框中输入insert_001.prt,单击 按钮。

按钮。

Step4.单击 按钮,选择所有的型腔镶件,单击

按钮,选择所有的型腔镶件,单击 按钮,系统返回“新建层”对话框。

按钮,系统返回“新建层”对话框。

Step5.单击 按钮,此时在“装配导航器”界面中显示出刚创建的镶件的名称。

按钮,此时在“装配导航器”界面中显示出刚创建的镶件的名称。

Step6.隐藏拉伸特征。在“装配导航器”中取消选中 ;然后单击“部件导航器”中的

;然后单击“部件导航器”中的 选项卡,系统弹出“部件导航器”界面,在该界面中选择所有的拉伸特征;选择下拉菜单

选项卡,系统弹出“部件导航器”界面,在该界面中选择所有的拉伸特征;选择下拉菜单

命令,系统弹出“图层移动”对话框,在该对话框的

命令,系统弹出“图层移动”对话框,在该对话框的 文本框中输入数值10,单击

文本框中输入数值10,单击 按钮;单击装配导航器中的

按钮;单击装配导航器中的 选项卡,在该选项卡中选中

选项卡,在该选项卡中选中 。

。

Stage4.创建固定凸台1

Step1.转换显示部件。在“装配导航器”中右击 ,在系统弹出的快捷菜单中选择

,在系统弹出的快捷菜单中选择 命令。

命令。

Step2.选择命令。选择下拉菜单

命令(或单击

命令(或单击 按钮),系统弹出“拉伸”对话框。

按钮),系统弹出“拉伸”对话框。

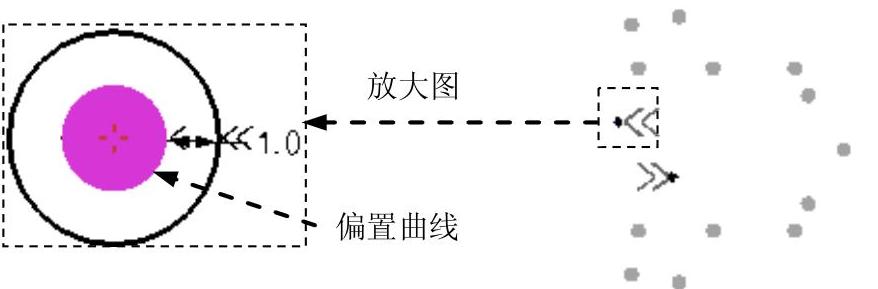

Step3.单击对话框中的“绘制截面”按钮 ,系统弹出“创建草图”对话框。选取如图11.41所示的镶件底面为草图平面,单击

,系统弹出“创建草图”对话框。选取如图11.41所示的镶件底面为草图平面,单击 按钮,进入草图环境;选择下拉菜单

按钮,进入草图环境;选择下拉菜单

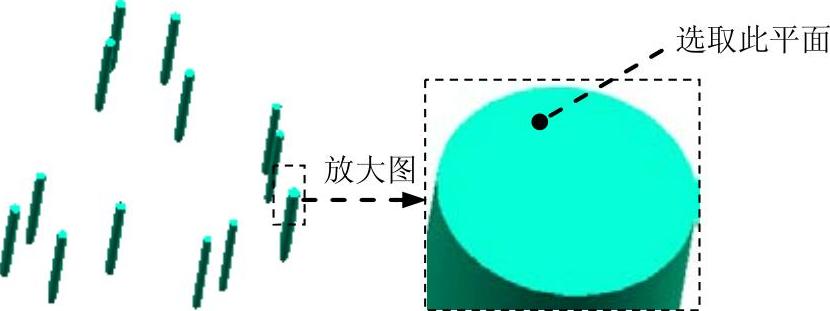

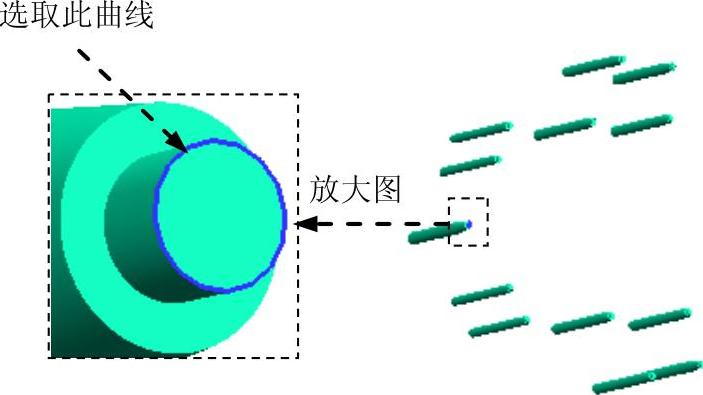

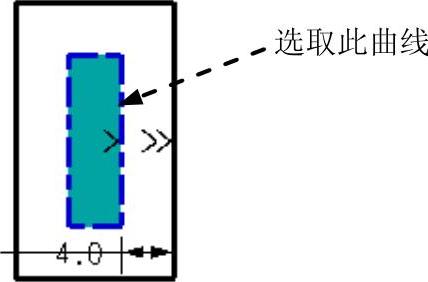

命令,系统弹出“偏置曲线”对话框;选取如图11.42所示的曲线为偏置对象;在

命令,系统弹出“偏置曲线”对话框;选取如图11.42所示的曲线为偏置对象;在 区域的

区域的 文本框中输入数值4;单击“反向”按钮

文本框中输入数值4;单击“反向”按钮 ,使偏置方向向外,结果如图11.43所示,单击

,使偏置方向向外,结果如图11.43所示,单击 按钮。

按钮。

说明:在草图中将选择范围调整为 。

。

Step4.参照Step3,在其他的12个镶件上创建相同的偏置特征。

Step5.在“偏置曲线”对话框中单击 按钮,然后单击

按钮,然后单击 按钮,退出草图环境。

按钮,退出草图环境。

Step6.确定拉伸开始值和结束值。在 下拉列表中选择

下拉列表中选择 选项;在

选项;在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,并在其下方的

选项,并在其下方的 文本框中输入数值0;在

文本框中输入数值0;在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,并在其下方的

选项,并在其下方的 文本框中输入数值6;在

文本框中输入数值6;在 区域中选择

区域中选择 选项。

选项。

Step7.单击 按钮,完成拉伸特征的创建,结果如图11.44所示。

按钮,完成拉伸特征的创建,结果如图11.44所示。

图11.41 草图平面

图11.42 选取偏置对象

图11.43 偏置结果

图11.44 创建拉伸特征

Stage5.创建型腔镶件14和15

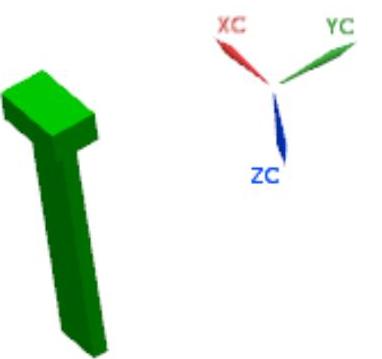

Step1.切换窗口。选择下拉菜单

命令,切换至型腔操作环境并转为工作部件。

命令,切换至型腔操作环境并转为工作部件。

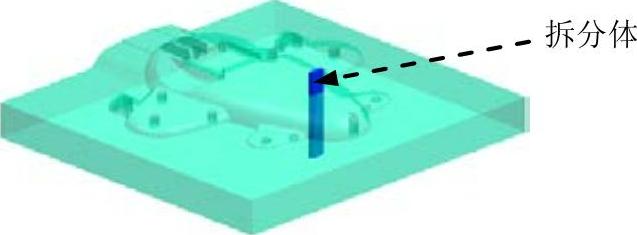

Step2.创建拉伸特征。选择下拉菜单

命令(或单击

命令(或单击 按钮),系统弹出“拉伸”对话框;单击

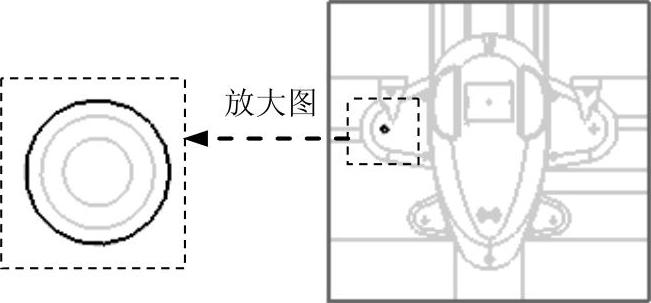

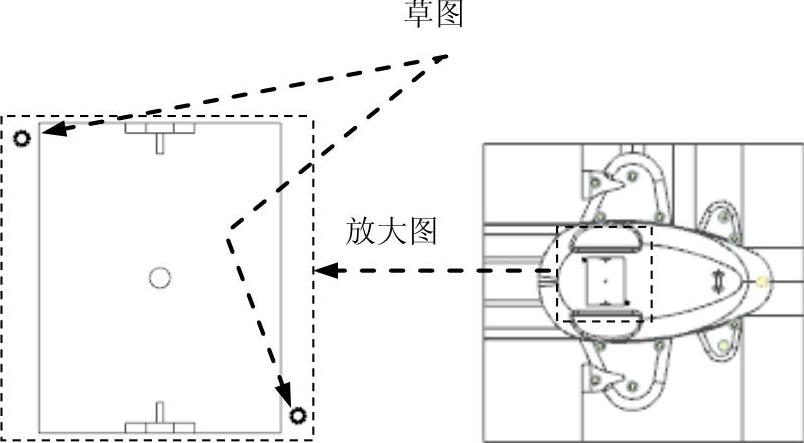

按钮),系统弹出“拉伸”对话框;单击 按钮,系统弹出“创建草图”对话框;选取如图11.45所示的模型表面为草图平面;绘制如图11.46所示的截面草图,单击“完成草图”按钮

按钮,系统弹出“创建草图”对话框;选取如图11.45所示的模型表面为草图平面;绘制如图11.46所示的截面草图,单击“完成草图”按钮 ;在

;在 下拉列表中选择

下拉列表中选择 选项;在

选项;在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,并在其下方的

选项,并在其下方的 文本框中输入数值0;在

文本框中输入数值0;在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项;选取如图11.47所示的面为拉伸终止面;在

选项;选取如图11.47所示的面为拉伸终止面;在 区域中选择

区域中选择 选项;单击

选项;单击 按钮,完成如图11.48所示的拉伸特征的创建。

按钮,完成如图11.48所示的拉伸特征的创建。

图11.45 定义草图平面

图11.46 截面草图

图11.47 拉伸终止面

图11.48 创建拉伸特征

Step3.求差特征。选择下拉菜单

命令,此时系统弹出“求差”对话框;选取型腔为目标体;选取上一步创建的拉伸特征为工具体,并选中

命令,此时系统弹出“求差”对话框;选取型腔为目标体;选取上一步创建的拉伸特征为工具体,并选中 复选框;单击

复选框;单击 按钮,完成求差特征的创建。

按钮,完成求差特征的创建。

Stage6.将Stage5创建的两个镶件转化为型腔子零件

Step1.在“装配导航器”中右击 ,在系统弹出的快捷菜单中选择

,在系统弹出的快捷菜单中选择

命令,系统弹出“部件间的复制”对话框。

命令,系统弹出“部件间的复制”对话框。

Step2.选取Stage5中创建的两个镶件为要复制的几何体;然后单击中键,使“分量”按钮 激活,在“装配导航器”中选择

激活,在“装配导航器”中选择 选项;单击

选项;单击 按钮。

按钮。

Step3.隐藏拉伸特征。在“装配导航器”中取消选中 选项;然后单击“部件导航器”中的

选项;然后单击“部件导航器”中的 选项卡,系统弹出“部件导航器”界面,选择Stage5创建的拉伸特征;选择下拉菜单

选项卡,系统弹出“部件导航器”界面,选择Stage5创建的拉伸特征;选择下拉菜单

命令,系统弹出“图层移动”对话框,在

命令,系统弹出“图层移动”对话框,在 文本框中输入数值10,单击

文本框中输入数值10,单击 按钮;单击“装配导航器”中的

按钮;单击“装配导航器”中的 选项卡,选择

选项卡,选择 选项。

选项。

Stage7.创建固定凸台2

Step1.选择下拉菜单

命令,切换到镶件操作环境。

命令,切换到镶件操作环境。

Step2.选择命令。选择下拉菜单

命令(或单击

命令(或单击 按钮),系统弹出“拉伸”对话框。

按钮),系统弹出“拉伸”对话框。

Step3.单击“绘制截面”按钮 ,系统弹出“创建草图”对话框。选取如图11.49所示的镶件底面为草图平面,单击

,系统弹出“创建草图”对话框。选取如图11.49所示的镶件底面为草图平面,单击 按钮;进入草图环境,选择下拉菜单

按钮;进入草图环境,选择下拉菜单

命令,系统弹出“偏置曲线”对话框;选取如图11.50所示的曲线为偏置曲线;在

命令,系统弹出“偏置曲线”对话框;选取如图11.50所示的曲线为偏置曲线;在 区域的

区域的 文本框中输入数值1;单击“反向”按钮

文本框中输入数值1;单击“反向”按钮 ,使偏置方向朝外,结果如图11.50所示,单击

,使偏置方向朝外,结果如图11.50所示,单击 按钮;参照之前的步骤,在上一步添加的型腔另一个镶件上创建偏置曲线。

按钮;参照之前的步骤,在上一步添加的型腔另一个镶件上创建偏置曲线。

图11.49 草图平面

Step4.在“偏置曲线”对话框中单击 按钮,然后单击

按钮,然后单击 按钮,退出草图环境。

按钮,退出草图环境。

Step5.确定拉伸开始值和结束值。在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,并在其下方的

选项,并在其下方的 文本框中输入数值0;在

文本框中输入数值0;在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,并在其下方的

选项,并在其下方的 文本框中输入数值6;在

文本框中输入数值6;在 区域中选择

区域中选择 选项。

选项。

Step6.在“拉伸”对话框中单击 按钮,完成拉伸特征的创建,结果如图11.51所示。

按钮,完成拉伸特征的创建,结果如图11.51所示。

Step7.创建求和特征。选择下拉菜单

命令,系统弹出“合并”对话框;选取如图11.51所示的目标体;选取如图11.51所示的工具体;单击

命令,系统弹出“合并”对话框;选取如图11.51所示的目标体;选取如图11.51所示的工具体;单击 按钮。

按钮。

说明:在创建求和特征时,应将图11.51中的15个特征分别求和。

图11.50 选取偏置曲线

图11.51 创建拉伸特征

Stage8.创建固定凸台装配避开位

Step1.选择下拉菜单

命令,切换到型腔操作环境,并将总装配设为工作部件。

命令,切换到型腔操作环境,并将总装配设为工作部件。

Step2.在“注塑模向导”功能选项卡 区域中单击“腔”按钮

区域中单击“腔”按钮 ,系统弹出“开腔”对话框。

,系统弹出“开腔”对话框。

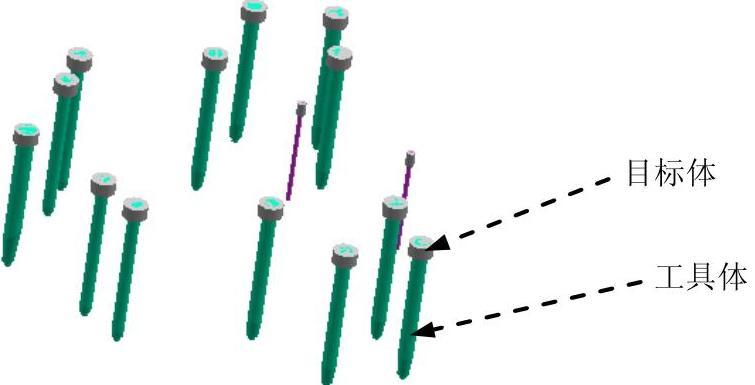

Step3.选择目标体。选取型腔为目标体,然后单击鼠标中键。

Step4.选取工具体。在该对话框的 下拉列表中选择

下拉列表中选择 选项,然后选取所有型腔镶件为工具体,单击

选项,然后选取所有型腔镶件为工具体,单击 按钮。

按钮。

Task7.创建滑块

Step1.创建拉伸特征1。

(1)选择命令。选择下拉菜单

命令(或单击

命令(或单击 按钮),系统弹出“拉伸”对话框。

按钮),系统弹出“拉伸”对话框。

图11.52 草图平面

(2)单击“绘制截面”按钮 ,系统弹出“创建草图”对话框。选取如图11.52所示的模型表面为草图平面,单击

,系统弹出“创建草图”对话框。选取如图11.52所示的模型表面为草图平面,单击 按钮,进入草图环境,选择下拉菜单

按钮,进入草图环境,选择下拉菜单

命令,系统弹出“投影曲线”对话框;选取如图11.53所示的曲线为投影对象;单击

命令,系统弹出“投影曲线”对话框;选取如图11.53所示的曲线为投影对象;单击 按钮,单击

按钮,单击 按钮,退出草图环境。

按钮,退出草图环境。

图11.53 截面草图

(3)确定拉伸开始值和结束值。在 下拉列表中选择

下拉列表中选择 选项;在

选项;在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,并在其下方的

选项,并在其下方的 文本框中输入数值0;在

文本框中输入数值0;在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项;选取如图11.54所示的面为拉伸终止面;在

选项;选取如图11.54所示的面为拉伸终止面;在 区域中选择

区域中选择 选项。

选项。

图11.54 拉伸终止面

(4)在“拉伸”对话框中单击 按钮,完成拉伸特征1的创建。

按钮,完成拉伸特征1的创建。

Step2.创建拉伸特征2。选择下拉菜单

命令(或单击

命令(或单击 按钮),系统弹出“拉伸”对话框;单击“绘制截面”按钮

按钮),系统弹出“拉伸”对话框;单击“绘制截面”按钮 ,系统弹出“创建草图”对话框。选取如图11.55所示的模型表面为草图平面,单击

,系统弹出“创建草图”对话框。选取如图11.55所示的模型表面为草图平面,单击 按钮,进入草图环境,绘制如图11.56所示的截面草图,单击

按钮,进入草图环境,绘制如图11.56所示的截面草图,单击 按钮,退出草图环境;在

按钮,退出草图环境;在 下拉列表中选择

下拉列表中选择 选项;在

选项;在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,并在其下方的

选项,并在其下方的 文本框中输入数值0;在

文本框中输入数值0;在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,并在其下方的

选项,并在其下方的 文本框中输入数值20;在

文本框中输入数值20;在 下拉列表中选择

下拉列表中选择 选项,然后选取Step1中创建的拉伸特征1;在“拉伸”对话框中,单击

选项,然后选取Step1中创建的拉伸特征1;在“拉伸”对话框中,单击 按钮,完成拉伸特征2的创建。

按钮,完成拉伸特征2的创建。

图11.55 草图平面

图11.56 截面草图

Step3.镜像拉伸特征1和2。选择下拉菜单

命令,系统弹出“镜像特征”对话框;选取拉伸特征1和拉伸特征2为镜像特征;在

命令,系统弹出“镜像特征”对话框;选取拉伸特征1和拉伸特征2为镜像特征;在 下拉列表中选择

下拉列表中选择 选项,然后单击

选项,然后单击 中的小三角,在系统弹出的快捷菜单中选择

中的小三角,在系统弹出的快捷菜单中选择 选项;单击

选项;单击 按钮,完成镜像特征的创建。

按钮,完成镜像特征的创建。

Step4.创建求差特征。选择下拉菜单

命令,此时系统弹出“求差”对话框;选取型腔为目标体;选取如图11.57所示的滑块1和滑块2为工具体,并选中

命令,此时系统弹出“求差”对话框;选取型腔为目标体;选取如图11.57所示的滑块1和滑块2为工具体,并选中 复选框;单击

复选框;单击 按钮,完成求差特征的创建。

按钮,完成求差特征的创建。

图11.57 选取工具体

Step5.将滑块1转换为型腔子零件。在“装配导航器”界面中右击 ,在系统弹出的快捷菜单中选择

,在系统弹出的快捷菜单中选择

命令,系统弹出“新建层”对话框;单击

命令,系统弹出“新建层”对话框;单击 按钮,在系统弹出的“选择部件名”对话框的

按钮,在系统弹出的“选择部件名”对话框的 文本框中输入slide_001.prt,单击

文本框中输入slide_001.prt,单击 按钮;单击

按钮;单击 按钮,选取如图11.57所示的滑块1,单击

按钮,选取如图11.57所示的滑块1,单击 按钮,系统返回“新建层”对话框;单击

按钮,系统返回“新建层”对话框;单击 按钮,此时在“装配导航器”界面中显示出刚创建的滑块的名称。

按钮,此时在“装配导航器”界面中显示出刚创建的滑块的名称。

Step6.将滑块2转换为型腔子零件。参照Step5,将如图11.57所示的滑块2转换为型腔子零件,命名为slide_002.prt。

Step7.隐藏滑块特征。单击“装配导航器” 选项卡,系统弹出“装配导航器”界面,在该对话框中取消选中

选项卡,系统弹出“装配导航器”界面,在该对话框中取消选中 和

和 选项;选取滑块1,然后选择下拉菜单

选项;选取滑块1,然后选择下拉菜单

命令,系统弹出“图层移动”对话框,在

命令,系统弹出“图层移动”对话框,在 列表中选择10,单击

列表中选择10,单击 按钮;选取滑块2,然后选择下拉菜单

按钮;选取滑块2,然后选择下拉菜单

命令,系统弹出“图层移动”对话框,在

命令,系统弹出“图层移动”对话框,在 列表中选择10,单击

列表中选择10,单击 按钮;单击“装配导航器”

按钮;单击“装配导航器” 选项卡,系统弹出“装配导航器”界面,在该界面中选择

选项卡,系统弹出“装配导航器”界面,在该界面中选择 和

和 选项。

选项。

Task8.创建型芯镶件

Stage1.创建型芯镶件1

Step1.切换窗口。选择下拉菜单

命令,切换至型芯操作环境。

命令,切换至型芯操作环境。

Step2.创建拉伸特征。选择下拉菜单

命令(或单击

命令(或单击 按钮),系统弹出“拉伸”对话框;单击

按钮),系统弹出“拉伸”对话框;单击 按钮,系统弹出“创建草图”对话框;选取如图11.58所示的模型表面为草图平面;绘制如图11.59所示的截面草图,单击“完成草图”按钮

按钮,系统弹出“创建草图”对话框;选取如图11.58所示的模型表面为草图平面;绘制如图11.59所示的截面草图,单击“完成草图”按钮 ;在

;在 下拉列表中选择

下拉列表中选择 选项;在

选项;在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,并在其下方的

选项,并在其下方的 文本框中输入数值0;在

文本框中输入数值0;在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,选取如图11.60所示的面为拉伸终止面;在

选项,选取如图11.60所示的面为拉伸终止面;在 区域的

区域的 下拉列表中选择

下拉列表中选择 ,其他参数采用系统默认设置值;单击

,其他参数采用系统默认设置值;单击 按钮,完成如图11.61所示的拉伸特征的创建。

按钮,完成如图11.61所示的拉伸特征的创建。

图11.58 定义草图平面

图11.59 截面草图

Step3.创建求差特征。选择下拉菜单

命令,此时系统弹出“求差”对话框;选取型芯为目标体;选取上一步创建的拉伸特征为工具体,并选中

命令,此时系统弹出“求差”对话框;选取型芯为目标体;选取上一步创建的拉伸特征为工具体,并选中 复选框;单击

复选框;单击 按钮,完成求差特征的创建。

按钮,完成求差特征的创建。

图11.60 拉伸终止面

图11.61 创建拉伸特征

Stage2.将型芯镶件转化为型芯子零件

Step1.选择命令。在“装配导航器”的空白处右击,然后在系统弹出的快捷菜单中选择 选项。

选项。

Step2在“装配导航器”界面中,右击 ,在系统弹出的快捷菜单中选择

,在系统弹出的快捷菜单中选择

命令,系统弹出“新建层”对话框。

命令,系统弹出“新建层”对话框。

Step3.单击 按钮,在系统弹出的“选择部件名”对话框的

按钮,在系统弹出的“选择部件名”对话框的 文本框中输入insert_002.prt,单击

文本框中输入insert_002.prt,单击 按钮。

按钮。

Step4.在“新建层”对话框中单击 按钮,选择创建的型芯镶件,单击

按钮,选择创建的型芯镶件,单击 按钮,系统返回“新建层”对话框。

按钮,系统返回“新建层”对话框。

Step5.单击 按钮,此时在“装配导航器”界面中显示出刚创建的镶件的名称。

按钮,此时在“装配导航器”界面中显示出刚创建的镶件的名称。

Step6.隐藏拉伸特征。在“装配导航器”中取消选中 ;然后单击“部件导航器”选项卡,选择拉伸特征;选择下拉菜单

;然后单击“部件导航器”选项卡,选择拉伸特征;选择下拉菜单

命令,系统弹出“图层移动”对话框,在

命令,系统弹出“图层移动”对话框,在 文本框中输入数值10,单击

文本框中输入数值10,单击 按钮;单击装配导航器中的

按钮;单击装配导航器中的 选项卡,在该选项卡中选中

选项卡,在该选项卡中选中 。

。

Stage3.创建固定凸台

Step1.转换显示部件。在“装配导航器”中右击 ,在系统弹出的快捷菜单中选择

,在系统弹出的快捷菜单中选择 命令。

命令。

Step2.选择命令。选择下拉菜单

命令(或单击

命令(或单击 按钮),系统弹出“拉伸”对话框。

按钮),系统弹出“拉伸”对话框。

Step3.单击“绘制截面”按钮 ,系统弹出“创建草图”对话框。选取图11.62所示的镶件底面为草图平面,单击

,系统弹出“创建草图”对话框。选取图11.62所示的镶件底面为草图平面,单击 按钮;进入草图环境,选择下拉菜单

按钮;进入草图环境,选择下拉菜单

命令,在范围选择器中选择“仅在工作部件内部”,系统弹出“偏置曲线”对话框,选取如图11.63所示的曲线为偏置对象;在

命令,在范围选择器中选择“仅在工作部件内部”,系统弹出“偏置曲线”对话框,选取如图11.63所示的曲线为偏置对象;在 区域的

区域的 文本框中输入数值4,单击

文本框中输入数值4,单击 按钮。

按钮。

Step4.单击 按钮,退出草图环境。

按钮,退出草图环境。

Step5.确定拉伸开始值和结束值。在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,并在其下方的

选项,并在其下方的 文本框中输入数值0;在

文本框中输入数值0;在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,并在其下方的

选项,并在其下方的 文本框中输入数值8;其他参数采用系统默认设置值。

文本框中输入数值8;其他参数采用系统默认设置值。

Step6.定义布尔运算。在 下拉列表中选择

下拉列表中选择 选项,系统自动将轮廓拆分体选中。

选项,系统自动将轮廓拆分体选中。

Step7.单击 按钮,完成拉伸特征的创建,结果如图11.64所示。

按钮,完成拉伸特征的创建,结果如图11.64所示。

图11.62 草图平面

图11.63 选取偏置对象

图11.64 拉伸特征

Stage4.创建固定凸台装配避开位

Step1.切换窗口。选择下拉菜单

命令,切换到型芯操作环境并将其转换为工作部件。

命令,切换到型芯操作环境并将其转换为工作部件。

Step2.在“注塑模向导”功能选项卡 区域中单击“腔”按钮

区域中单击“腔”按钮 ,系统弹出“开腔”对话框。

,系统弹出“开腔”对话框。

Step3.选择目标体。选取型芯为目标体,然后单击鼠标中键。

Step4.选取工具体。在 下拉列表中选择

下拉列表中选择 选项,然后选取如图11.64所示的特征为工具体,单击

选项,然后选取如图11.64所示的特征为工具体,单击 按钮。

按钮。

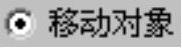

Task9.创建模具爆炸视图

Step1.移动滑块1。

(1)创建爆炸图。选择下拉菜单

命令,在装配导航器中将部件转换成工作部件;选择下拉菜单

命令,在装配导航器中将部件转换成工作部件;选择下拉菜单

命令,系统弹出“新建爆炸”对话框,接受系统默认的名称,单击

命令,系统弹出“新建爆炸”对话框,接受系统默认的名称,单击 按钮。

按钮。

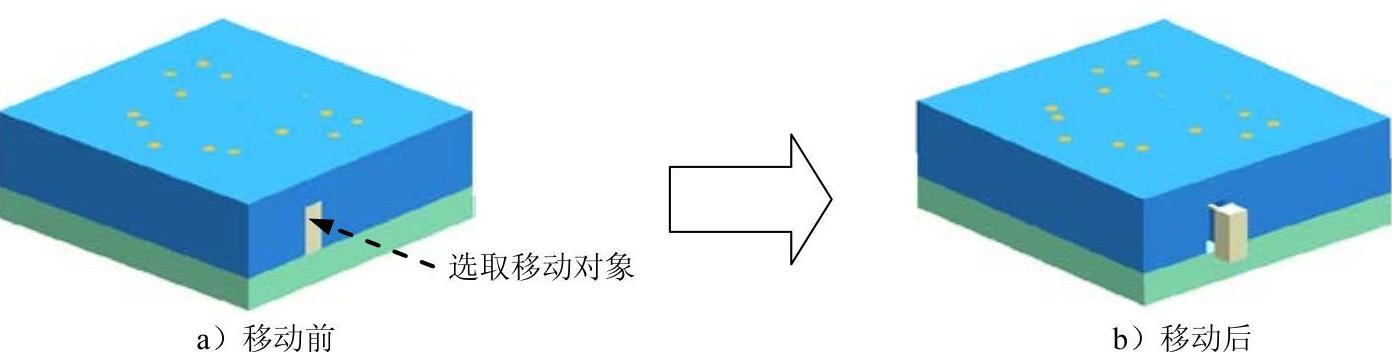

(2)编辑爆炸图。选择下拉菜单

命令,系统弹出“编辑爆炸”对话框;选取如图11.65a所示的滑块1为移动对象;选中

命令,系统弹出“编辑爆炸”对话框;选取如图11.65a所示的滑块1为移动对象;选中 单选项,将其沿X轴正方向移动30mm,按Enter键确认,结果如图11.65b所示。

单选项,将其沿X轴正方向移动30mm,按Enter键确认,结果如图11.65b所示。

图11.65 移动滑块1

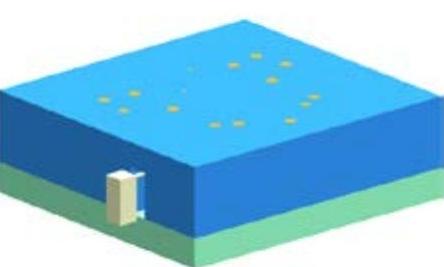

Step2.移动滑块2。

(1)选择对象。在对话框中选择 选项,选取滑块2,取消选中上一步选中的滑块1。

选项,选取滑块2,取消选中上一步选中的滑块1。

(2)在该对话框中选择 单选项,将其沿X轴负方向移动30,按Enter键确认,结果如图11.66所示。

单选项,将其沿X轴负方向移动30,按Enter键确认,结果如图11.66所示。

Step3.移动型腔。参照Step2,将型腔沿Z轴正方向移动200mm,结果如图11.67所示。

Step4.移动产品模型。参照Step2,将产品模型沿Z轴正方向移动100mm,结果如图11.68所示。

图11.66 移动滑块2

图11.67 移动型腔后的结果

图11.68 移动产品模型后的结果

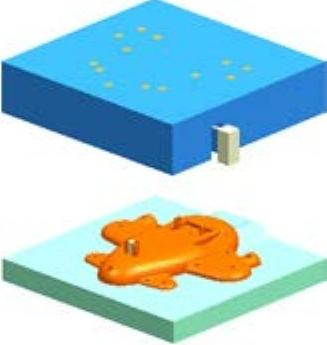

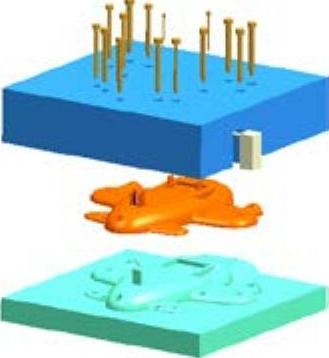

Step5.移动型腔镶件。参照Step2,将型腔镶件沿Z轴正方向移动80mm,结果如图11.69所示。

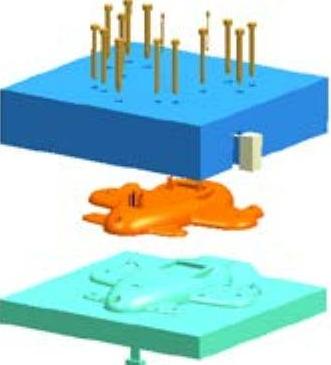

Step6.移动型芯镶件。参照Step2,将型芯镶件沿Z轴负正方向移动50mm,结果如图11.70所示。

图11.69 移动型腔镶件后的结果

图11.70 移动型芯镶件后的结果

Step7.保存文件。选择下拉菜单

命令,保存所有文件。

命令,保存所有文件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。