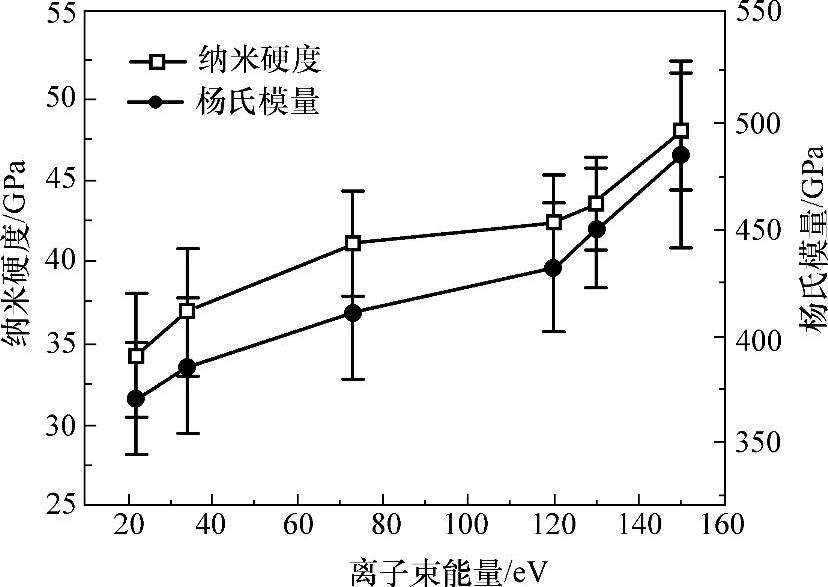

通过靶材的脉冲调制控制离子束能量和离子束流量改善薄膜微结构,能够有效地提高其力学和摩擦学性能。由图8-21[128],使用P-CFUBMS技术沉积的Cr-Al-N膜随着离子束能量从20eV增大到150eV,其硬度随之增大。可以通过Cr和Al靶的脉冲参数的异步改变获得不同的最大离子束能量[123]。当在放电等离子体区的最大离子束能量从20eV增加到150eV,薄膜的硬度也从34GPa相应地增大到48GPa,薄膜的杨氏模量表现出类似的趋势。

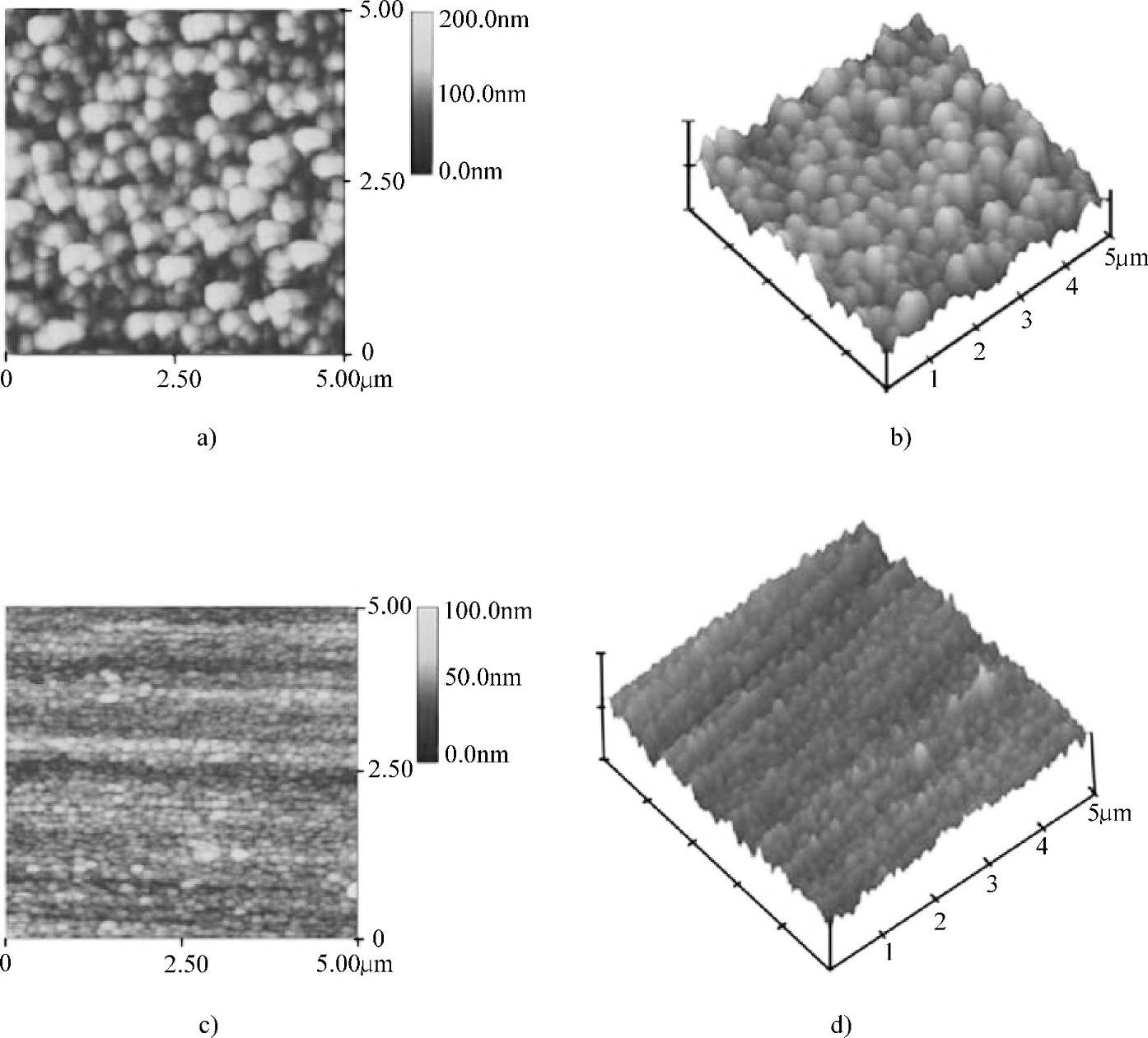

图8-19 在相对低离子束流量及高离子束流量时沉积的Cr-Al-N薄膜的二维和三维AFM像

a),b)低离子束流量 c),d)高离子束流量(为a中7倍)

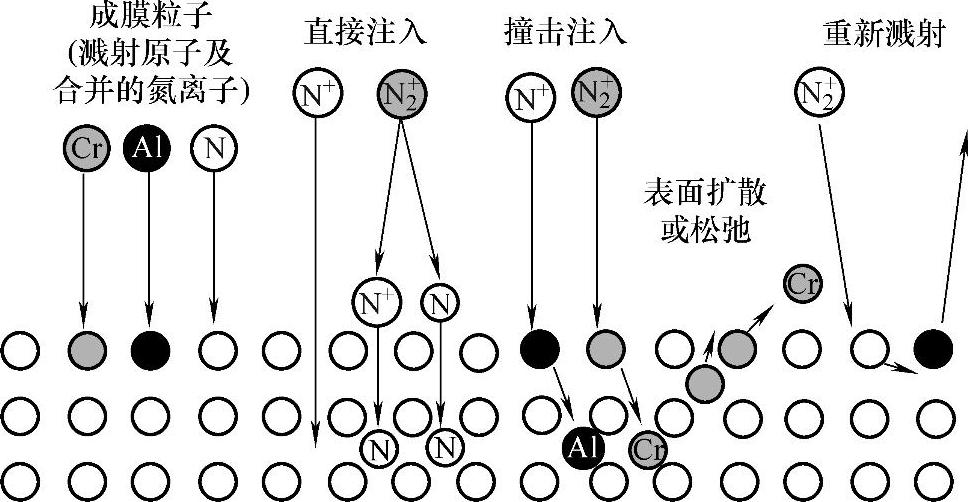

图8-20 薄膜生长时的表面过程示意图

图8-21 在等离子区以异步方式沉积的Cr-Al-N薄膜的硬度与杨氏模量随最大离子束能量的变化

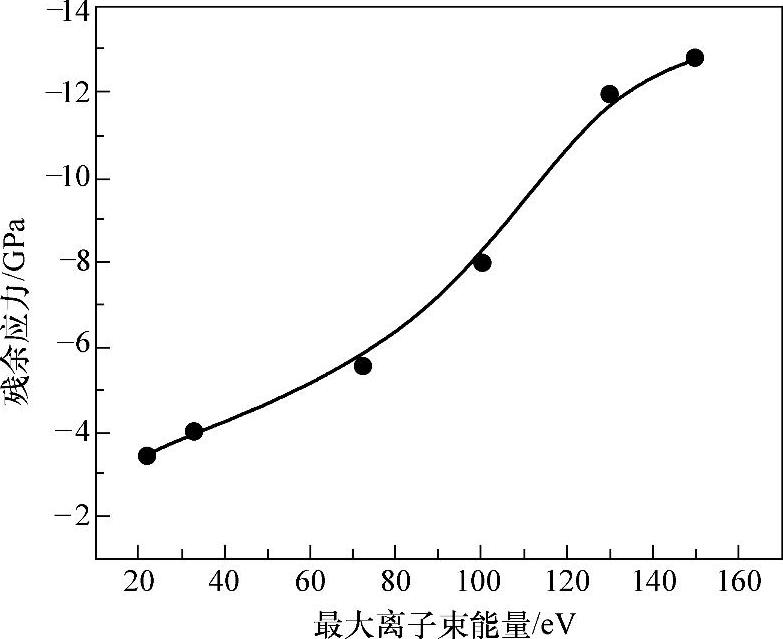

图8-22 用P-CFUBMS法沉积的Cr-Al-N薄膜的残余内应力与最大离子束能量的函数曲线

使用高离子束能量和离子束流量轰击得到的改性薄膜的硬度与其致密微结构和减小的纳米晶粒尺寸直接相关。根据Hall-Petch关系[129,130],材料硬度随着晶粒尺寸的减小而增大,由此产生的内残余应力的影响也需要考虑。倘若轰击离子的能量足够高,轰击注入生长薄膜中的离子会导致更多的缺陷混合,而位错、点缺陷、气孔等缺陷密度对薄膜应力状态有较大的影响。由P-CFUBMS法制备的Cr-Al-N薄膜面内残余应力随放电等离子体区内最大离子束能量的变化,如图8-22[128]所示。内应力随着等离子区的最大离子束能量的增大而增大,并且当离子束能量在72~130eV之间时,内应力迅速增加。以150eV的离子束能量沉积的薄膜显示了约高达13GPa的残余应力。既然应力是由于晶格中远离平衡位置的原子之间的平均距离的变化引起,材料的弹性响应将会随之改变,因而容易理解高压缩应力材料表现出高硬度的原因。同样,在高压缩应力材料中的高缺陷密度将会限制塑性流动,因此是提高硬度的一个主要因素[126]。(https://www.xing528.com)

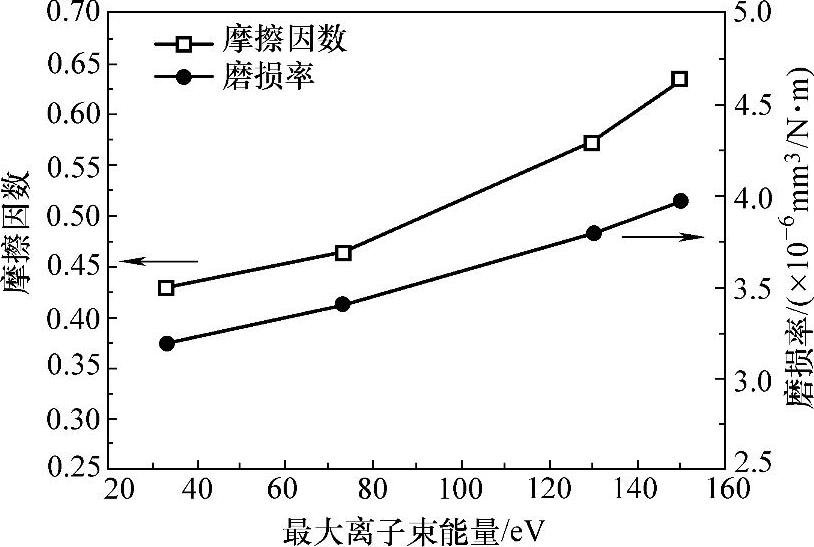

硬膜的抗磨性是由很多因素决定的,例如接触表面形状、表面粗糙度、外载荷、界面结合强度等。通常对于具有优良表面加工精度和较高界面结合力的硬膜,磨损机制主要由对磨材料与涂层之间的相互作用决定。另一方面,如果薄膜与基底之间的界面结合强度较低,则薄膜的磨损性能将完全由膜/基结合强度控制。以异步方式沉积的Cr-Al-N薄膜的稳态摩擦因数及计算的磨损率随最大离子束能量的变化如图8-23[128]所示。由图可知,Cr-Al-N薄膜的稳态摩擦因数和磨损率随着最大离子束能量的增大而增大。

图8-23 以异步方式沉积的Cr-Al-N薄膜的摩擦因数和磨损率随最大离子束能量的变化曲线

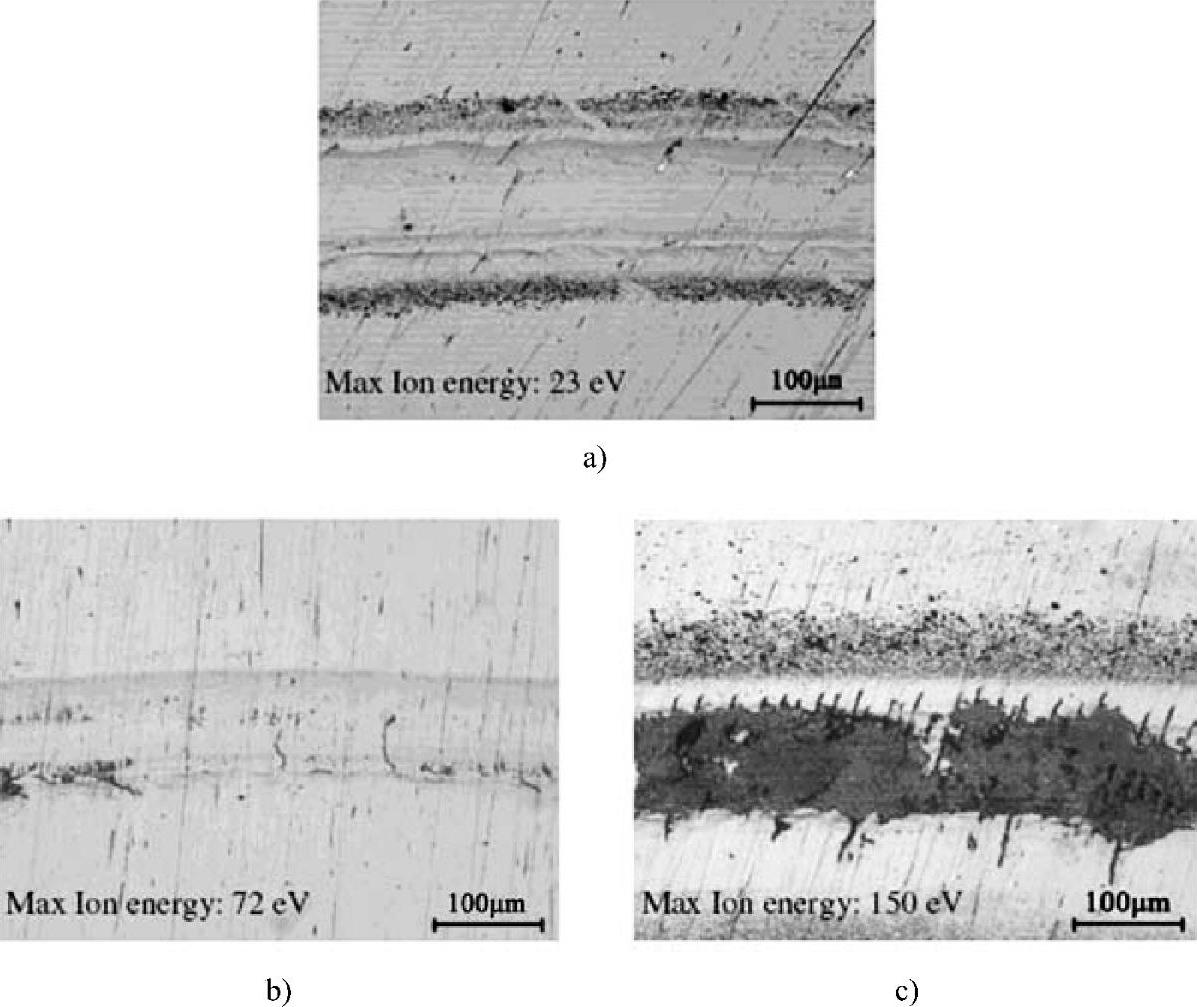

图8-24[128]是以不同离子束能量沉积的Cr-Al-N薄膜与1mmWC磨球在3N载荷作用下,滑动磨损100m后磨损痕迹的光学显微照片。最大离子束能量为23eV和72eV时沉积的薄膜显示了很好的抗磨损性能,并且在磨痕中没有明显的缺陷(见图8-24a和8-24b)。另一方面,以150eV的离子束能量沉积薄膜的磨痕显示了磨粒磨损(黑色区域)和疲劳开裂的特征(见图8-24c)。

在高离子束能量和离子束流量轰击沉积的情况下,增大的离子束能量和离子束流量能够促进离子对于基体的轰击,增加了基体表面原子的活性,从而可以产生具有小晶粒尺寸和超硬度的致密薄膜(见图8-21)。以高离子束能量和离子束流量沉积的超硬Cr-Al-N薄膜(硬度大于40GPa)能够改变薄膜与WC磨球之间的磨损行为。因为WC磨球的硬度(16~20GPa)远低于超硬Cr-Al-N薄膜的硬度(48GPa),所以大部分磨料来自WC磨球,这可以从WC磨球磨损试验后的SEM观察加以验证。因此,由于WC磨球磨损致使磨球与薄膜接触面积的增加,导致了薄膜稳态摩擦因数的增大,但由于薄膜的超高硬度,薄膜仍具有较低的磨损率。然而,如果在离子束轰击过程中薄膜吸收了过多的离子束能量和离子束流量,则其内残余应力和点线缺陷密度将会增大。过高的残余应力和点缺陷密度会减小薄膜韧性,增大薄膜的脆性,从而降低了薄膜的耐磨损性能。因此,为了得到高硬度和高耐磨性的薄膜,使用P-CFUBMS法沉积薄膜时需注意

控制离子束能量和离子束流量。此外,由于高能离子束轰击产生的过高平面应力可以通过沉积成分渐变的梯度涂层和改变沉积过程中的脉冲条件加以改善。

图8-24 以不同离子束能量沉积的Cr-Al-N薄膜与1mm WC磨球在3N载荷作用下,滑动磨损100m后磨损痕迹的光学显微照片

a)23eV b)72eV c)150eV

迄今为止,已制备出很多多组分的微纳米结构涂层且在摩擦学方面得以应用。为了设计适合工业应用的纳米结构涂层,已有研究详细讨论了由各种沉积方法如非平衡磁控溅射(UBMS)、阴极电弧蒸发(CAE)和磁控溅射(MS)的混杂涂层沉积系统、脉冲闭合场非平衡磁控溅射(P-CFUBMS)以及高能脉冲直流磁控溅射法(HPPMS)制备的Ti-Al-N,Ti-Al-Si-N,Ti-B-C-N,Ti-Si-B-C-N,Cr-Al-N等纳米结构涂层的制备工艺、微观结构及性能之间的关系。在各种情况下,都要求这些涂层系统应具有一定的摩擦性能来满足实际应用要求,如高耐磨性、低摩擦因数、自润滑、高抗氧化和抗腐蚀性能。特别地,为了满足特殊的摩擦性能应用要求,薄膜化学特性、磁控管脉冲和闭合场结构均可以作为可控参数来控制涂层的结构和性能。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。