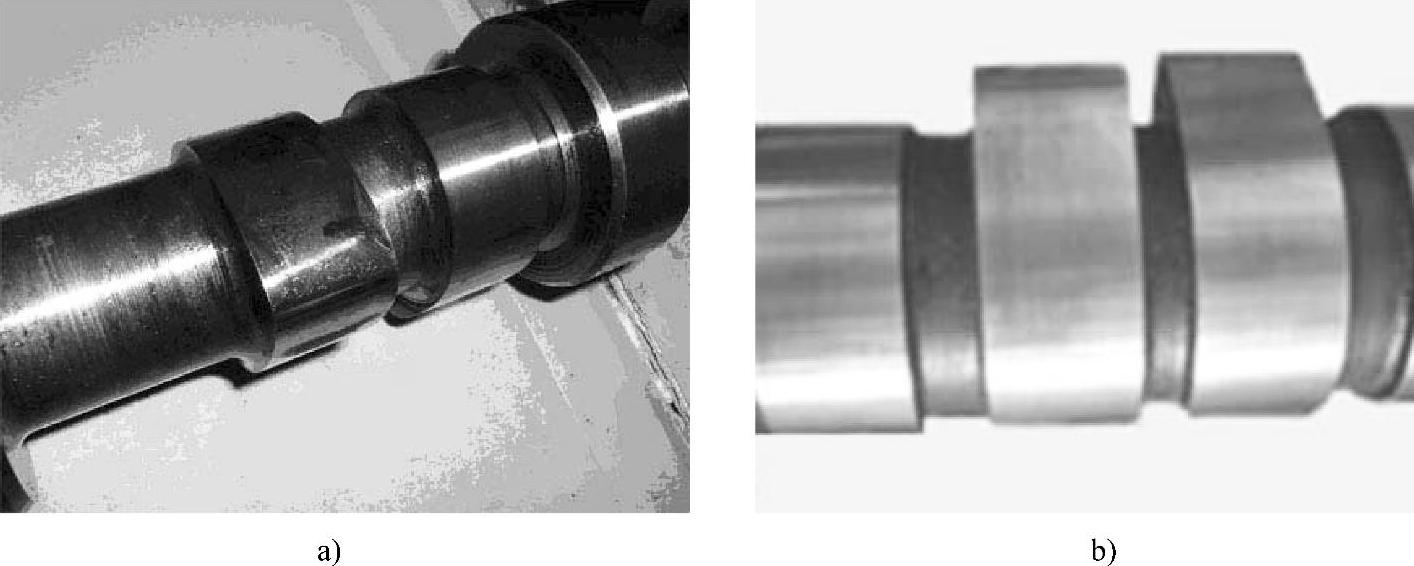

为了提高凸轮表面抗接触疲劳性能,我们课题组以一种微纳米多元铁基非晶合金粉末作为电极材料,用电火花沉积涂层及其随后的非晶纳米晶化方法在凸轮用普通45钢基体上制备了铁基非晶-微/纳米复合涂层[22,27]。失效凸轮和用该涂层修复凸轮的外观表面形貌如图7-24所示。可以看出,失效凸轮表面尤其是靠近桃尖的边缘区域存在着较多的疲劳剥落坑,这是由于凸轮边缘等局部区域承受了较大的交变压应力作用,加之凸轮表面淬硬层局部区域硬度偏低、其表面在使用过程中产生的微孔等缺陷以及淬硬层厚度较小等导致表面产生裂纹,并按接触疲劳损伤的方式扩展所致。经涂覆涂层并加工的凸轮具有较好的表面质量和尺寸精度。

1.涂层微观组织和力学性能

图7-24 失效凸轮和修复凸轮的外观照片

a)失效凸轮 b)用涂层修复后的凸轮

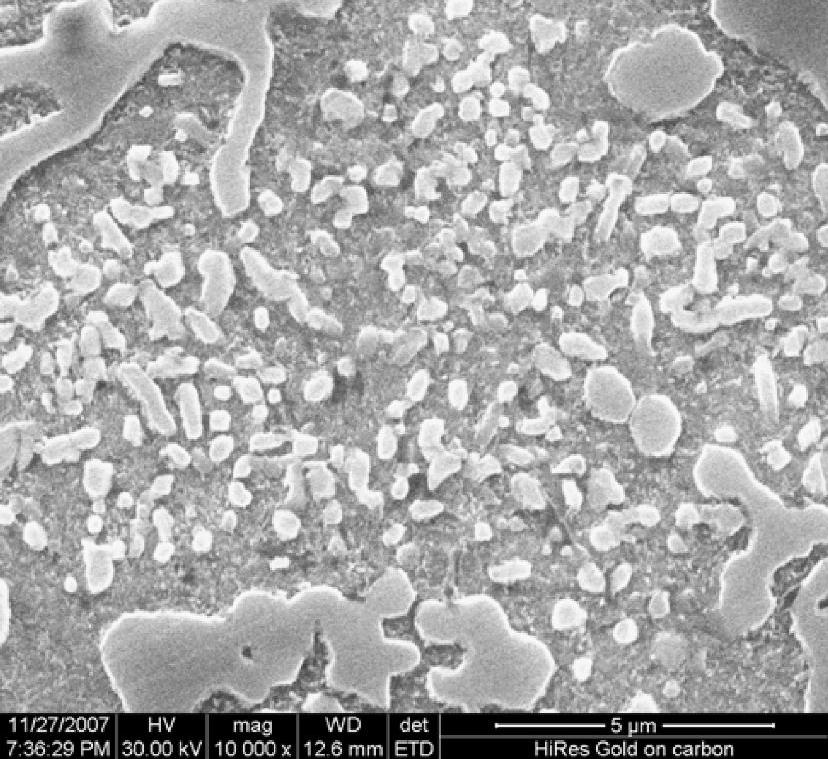

图7-25 铁基非晶-微/纳米复合涂层微观结构的SEM观察

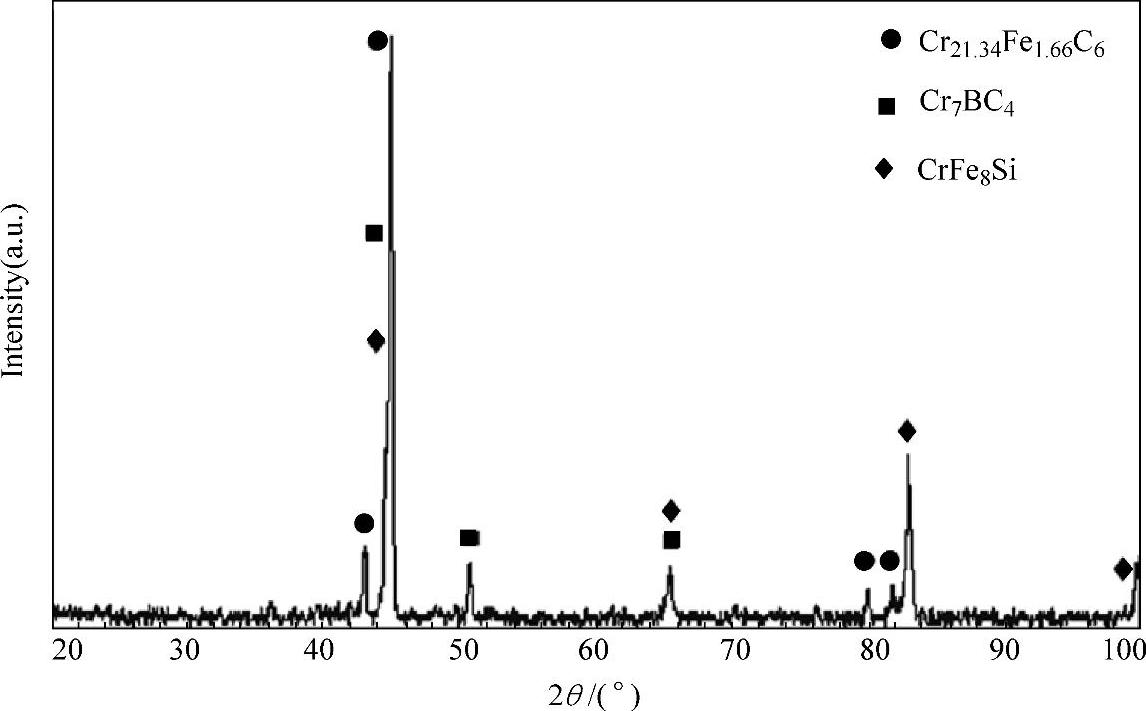

图7-26 涂层的XRD图谱

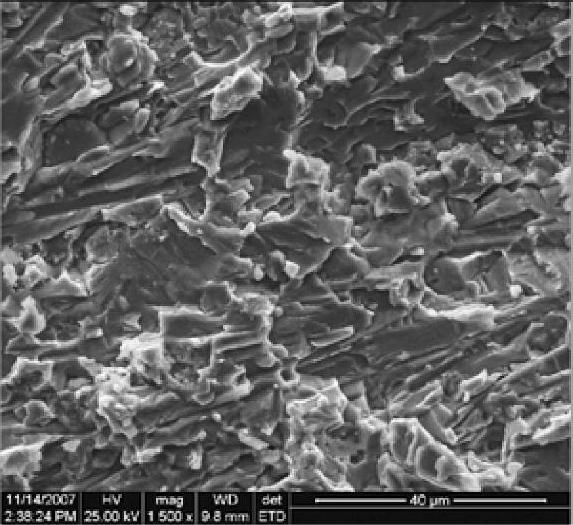

铁基非晶-微/纳米复合涂层显微组织的SEM观察如图7-25所示,经谢乐公式计算晶粒尺寸说明,该涂层是具有尺度在80nm~5μm的微纳米颗粒相增强的铁基非晶复合涂层。用X射线衍射仪检测涂层的晶型结构(见图7-26),认为这些颗粒增强相为球状铁基合金碳化物Cr21.34Fe1.66C6、块状铁基合金硅化物CrFe8Si及颗粒状与棒状硼碳化物Cr7BC4。所制备的涂层均匀致密,与基体结合良好,涂层厚度可达60μm,且具有较高的显微硬度(在100g力作用15s时,测试的维氏硬度为HV100=880)和涂层/基体界面结合强度(抗拉强度>407MPa)。在扫描电镜下观察焊接接头拉伸断口形貌,发现其具有典型准解理断面形貌的特点(见图7-27),涂层断口既有河流花样、舌状花样,又存在韧窝与撕裂棱等,说明微/纳米相的存在使该涂层具有良好的综合力学性能。

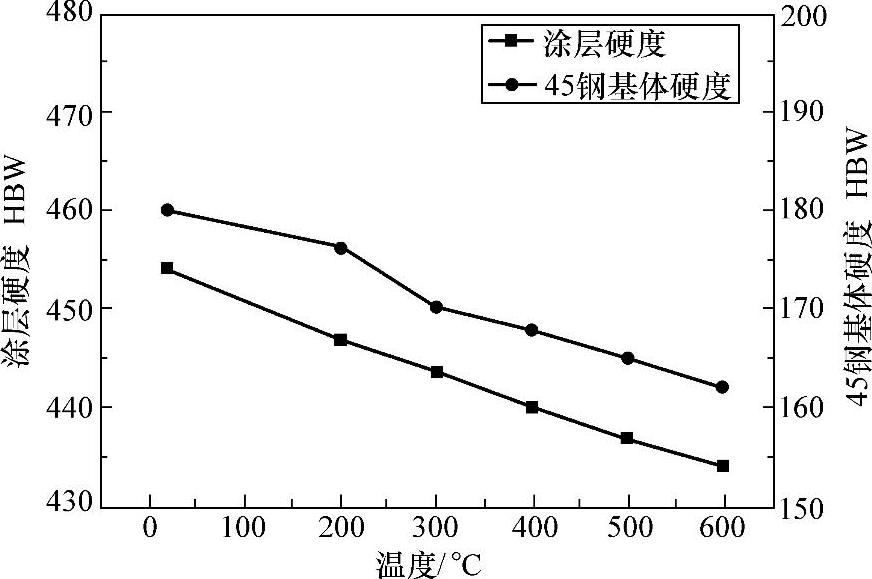

对普通45钢和焊接涂层试样分别进行高温硬度特性测定比较,如图7-28所示,发现焊接涂层试样的硬度明显优于普通试样,加之涂层有一定的厚度和良好的综合力学性能,因而能有效地改善凸轮的抗接触疲劳性能。

2.涂层纳米力学和摩擦磨损性能

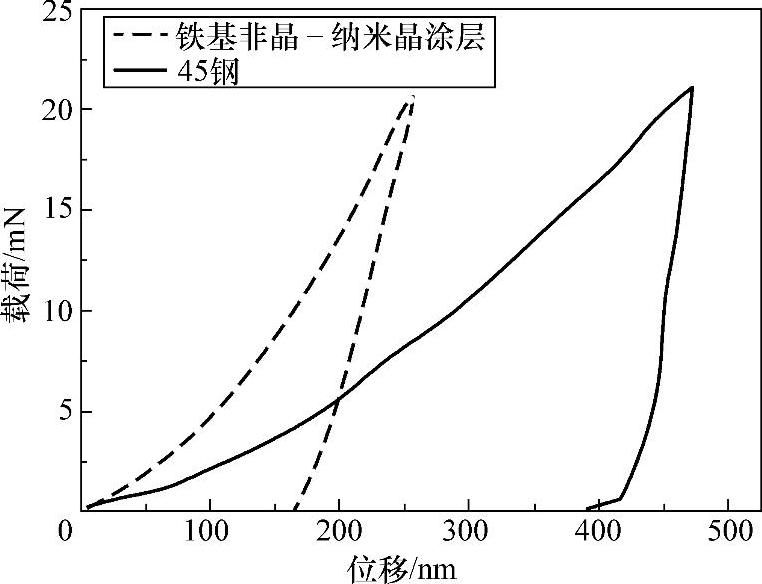

图7-29为基体材料45钢、铁基非晶-纳米晶涂层的纳米压痕位移—载荷图。可以看出:非晶-纳米晶涂层的纳米压痕曲线要比基体更加紧凑,其包含区域的面积更小,说明在加载过程中,涂层的塑性变形逐渐减少。通过计算可知:非晶-纳米晶涂层的显微硬度为15.9GPa,弹性模量为219GPa;45钢基体的显微硬度为4.6GPa,弹性模量为220GPa。纳米结构涂层的硬度远高于45钢基体。

(https://www.xing528.com)

(https://www.xing528.com)

图7-27 拉伸断口形貌

图7-28 硬度与温度关系曲线

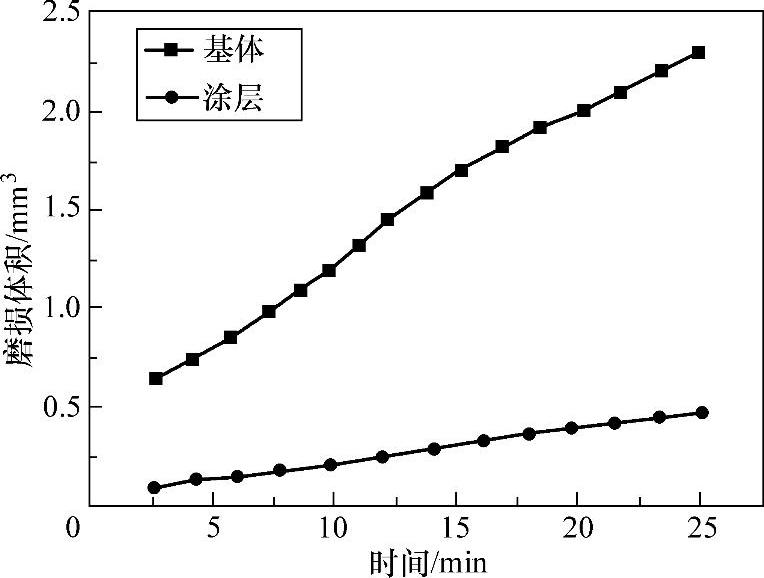

图7-30显示了涂层与基体在名义载荷为50N的M-2000型摩擦试验机上测试的磨损体积随滑动时间的变化曲线。可以看出,由于涂层中存在着有利于提高耐磨性的非晶相及纳米晶相,因此,涂层的磨损体积远远小于基体的磨损体积。这是因为非晶-纳米晶结构涂层与基体结合紧密,组织更均匀、致密,空隙率小,这使得该涂层发生剥落磨损的趋势大大减小,而以轻微的磨粒磨损为主,磨损量较低。涂层中弥散分布的铁基合金碳化物、铁基合金硅化物及硼碳化物等微/纳米晶颗粒在一定程度上起到弥散强化作用,在磨损过程中阻止涂层中微裂纹的扩展。另外,H/E是一个影响磨损的重要参数,一般来说,H/E越大,其耐磨性就越好。非晶-纳米晶涂层的硬度与弹性模量的比值H/E为0.073,而基体45钢的H/E仅为0.021。

图7-29 涂层与基体材料的载荷-位移曲线

图7-30 涂层与基体材料的磨损性能

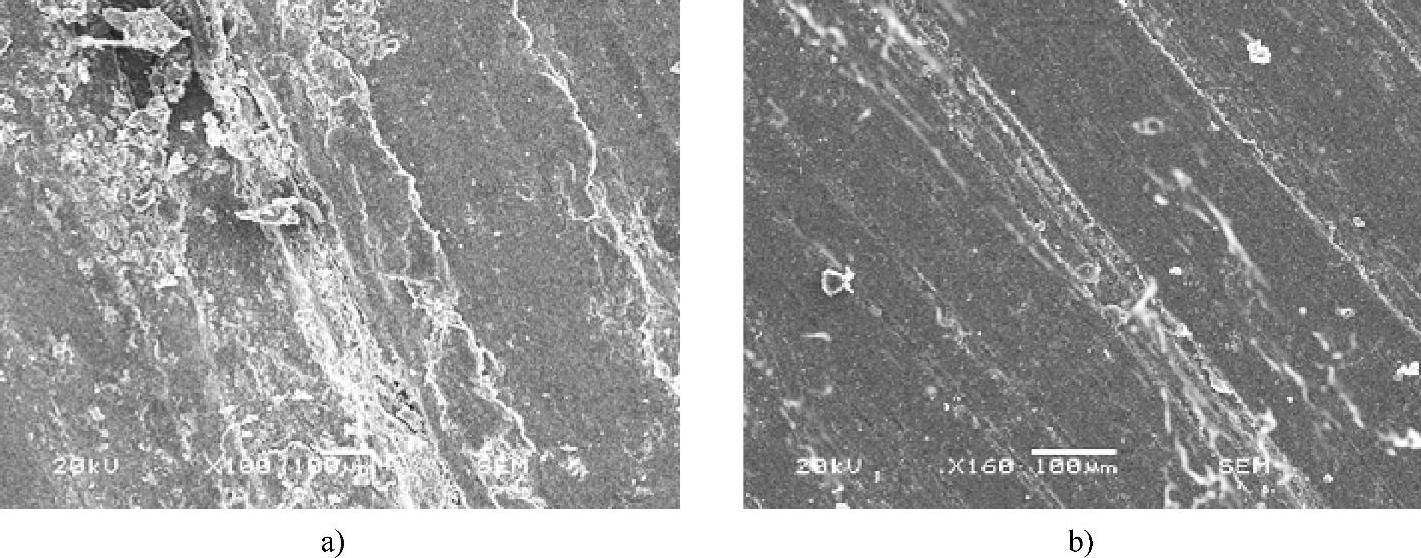

图7-31为基体和涂层的表面磨损形貌。在图7-31a中,可以清晰地看到基体在摩擦过程中表面形成了剥落坑、黏着区和犁沟。在摩擦过程中,裂纹起源于表面薄弱处并进一步扩展形成剥落坑,同时产生硬质磨粒,在表面磨痕中同时存在着磨料磨损和黏着磨损的情况。然而,在图7-31b中,由于涂层中的非晶相不利于剥落磨损,涂层的磨损痕迹表现为微细粒子从表面脱开后形成的凹坑和硬质磨粒嵌入被磨损的表面及在外力作用下切削基体形成的沟槽。与基体相比,涂层不易发生黏着磨损且表面犁沟较浅,即该非晶-纳米晶涂层显示了比基体更优异的耐磨损性能。

图7-31 基体和涂层的表面磨损形貌

a)基体 b)涂层

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。