配气凸轮与挺柱是发动机中一对重要的摩擦副,对高速发动机而言极易发生接触疲劳失效。因此,接触应力的计算无论是对于设计阶段的强度校核,还是对于使用阶段的失效分析都是非常重要的。本小节采用动力学及有限元方法进行了接触应力的计算[23]。

1.接触应力的动力学计算方法

凸轮与挺柱间的接触应力,目前一般均按照赫兹公式计算,对于平底挺柱的情形,可取为[24]

而凸轮与挺柱间作用力F则由质量m的惯性力FN′、配气机构的弹性恢复力FC′及阻尼力Fb′组成

式(7-15)与(7-16)中各参数意义请参见文献[23]。

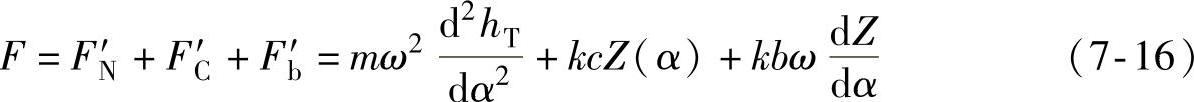

图7-14a给出了怠速工况下的接触应力结果。接触应力幅值在0~400MPa之间,因凸轮/挺柱间接触存在瞬间跳动,也就出现了瞬时接触应力为零的情况,显示运行不平稳。图7-14b给出了额速工况下的接触应力结果,应力幅值在50~350MPa之间变化,同怠速工况相比,其结果幅值变化范围较小,可见对凸轮和挺柱间的接触应力来说,怠速工况也不容忽视。

图7-14 凸轮摩擦副接触应力曲线

a)怠速(500r/min) b)额速(1000r/min)

2.接触应力的有限元计算方法

针对凸轮/挺柱之间的典型接触问题,按照ANSYS/LS-DYNA一般分析过程进行了动力学仿真模拟,并就怠速和额速两种工况下,凸轮应力分布危险时刻的最大应力节点的应力进行分析。

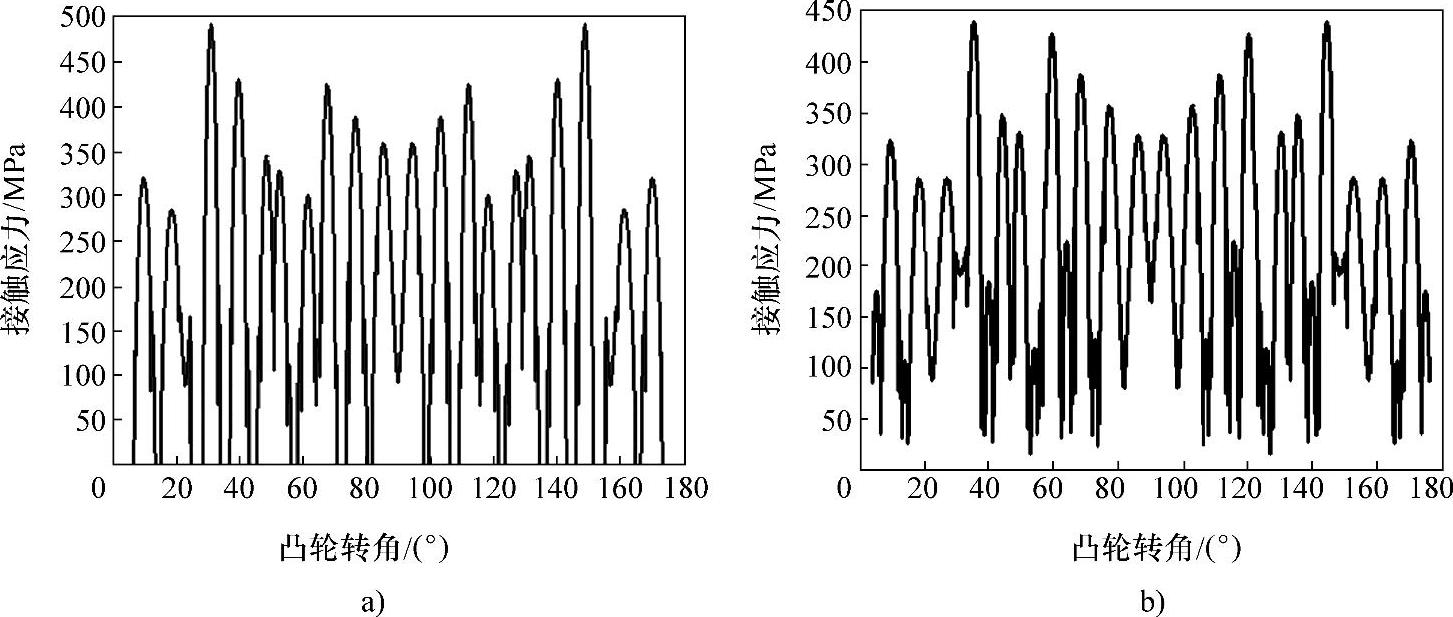

图7-15为凸轮凸起区域在不同转速工况下转动到与水平成90°位置时的等效应力云纹图(见图7-15a)及两周期内危险点Y方向压应力曲线(见图7-15b和图7-15c)。可以看出,第二周期的模拟结果相对更有代表性,与发动机正常运行时的情况较相符,因此分析凸轮的接触疲劳失效时以第二周期的计算结果为准效果较好。由图可见,额速时的等效应力(见图7-15a)及Y方向压应力值与相同工况下的动力学计算结果相吻合(见图7-15c)。不同转速下的Y方向压应力值总体呈上升趋势,且第二周期的压应力值均较第一周期的值增大1/3~1/2,凸轮接触面在接触的瞬间存在应力的大幅度波动,而非接触时刻只表现出微小的振动。两种工况下的最危险点都处在凸轮的桃尖与挺柱发生接触的时刻,最大应力值出现在额速工况下450°时刻,其值为500MPa,但满足最大许用应力的要求[17]。

图7-15 凸轮转角为90°时的应力

a)额速时的等效应力云纹图 b)怠速时的Y方向压应力 c)额速时的Y方向压应力

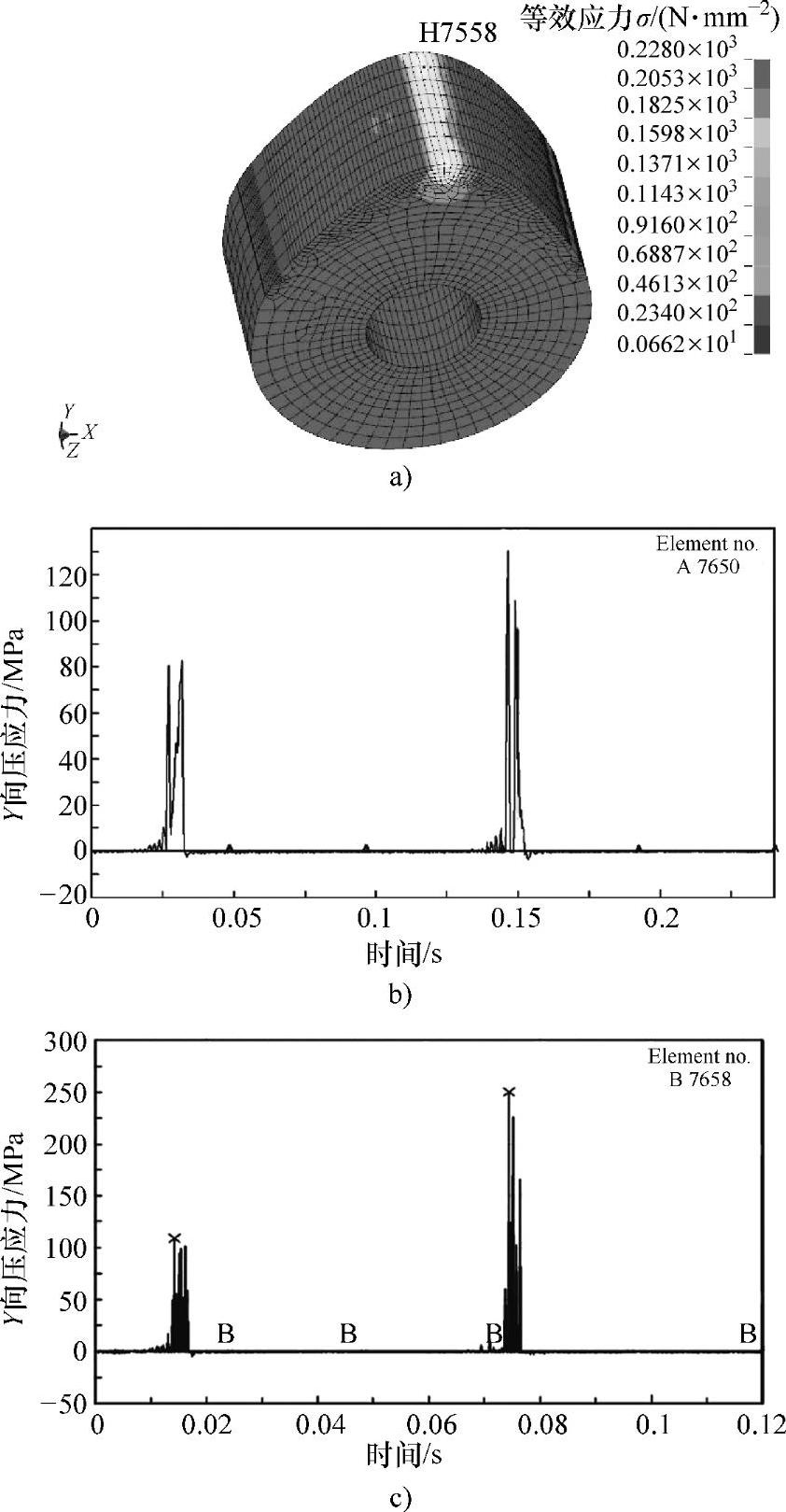

图7-16为不同时刻凸轮与挺柱的接触面等效应力云纹图。可以看出,凸轮与挺柱接触面在接触部位应力大小沿凸轮轴向分布并不均匀,接触区域应力值明显大于非接触区域的值,接触压应力时大时小。凸轮与挺柱间的这种不均匀接触特性,与实际配气凸轮应用中发动机磨合阶段的情况相符。加之采用有限元方法计算的接触应力数值与动力学方法相吻合,因此,基于有限元法计算的接触应力进行磨损数值分析是可行的。

图7-16 额速时不同时刻的接触面等效应力云纹图

a)旋转角度396° b)旋转角度450°

3.凸轮磨损模拟

(1)磨损模型 磨损过程是一个动态过程,它受诸如载荷、速度、温度、材料特性以及润滑情况等许多参数的影响。磨损量可以通过如下微分方程描述的磨损率来预测,即

式中,h为磨损深度;s为滑动距离。

有许多描述磨损模型的数学表达式,目前经常使用的模型是线性磨损方程,即

式中, 为无量纲磨损率;

为无量纲磨损率; 为无量纲压力;V为磨损体积;A为磨损面积;FN为名义载荷;H为接触中较软材料的硬度。

为无量纲压力;V为磨损体积;A为磨损面积;FN为名义载荷;H为接触中较软材料的硬度。

式(7-18)表明磨损体积率与名义载荷成正比,此即著名的Archard磨损公式。它还可以写成如下形式

式中,磨损系数K通过试验和理论推导而得。

在工程应用中,由于磨损深度便于测量,因此在(7-19)式两边同时除以名义接触面积A,可得下式

(https://www.xing528.com)

(https://www.xing528.com)

式中,h为磨损深度;k=K/H为有量纲磨损系数;σ为名义接触应力。

把整个磨损过程看作一个动态过程,则多磨损的预测可看成一个初始值的求解问题。

由上,磨损模型可用一个微分方程来描述,将其线性化后变为

将式(7-21)积分可得磨损量为

Δh=∫kσds (7-22)

式中,磨损系数k一般常取为常数。

因此(7-22)式可写成

Δh=k∫σds (7-23)

式(7-23)还可被改写成如下形式

式中,v是指凸轮与从动件间的相对滑动速度。

假设磨损与滑动的方向无关,方程(7-24)中的相对滑动速度v可以用滑动速度的大小代替

|v|=|yω| (7-25)

式中,y为凸轮与从动件接触点的回转半径;ω为凸轮的回转角速度。

对于已经使用了时间t的凸轮来说,其表面上一点P的磨损由方程(7-24)对时间的积分决定

式中,k是凸轮的磨损系数;σP是这一点处的压力。

只有当点P处于接触状态时,即当σP>0时,才会有磨损发生。

式(7-26)是对于已经使用了时间t的凸轮磨损量的计算公式,而对于凸轮最直接的是转过角度后的磨损量,所以还可以将公式(7-26)修正为

因此,采用上节有限元法计算的接触应力分布数据就可计算磨损量。

(2)凸轮磨损仿真计算实例 本文给出了CA6DF2L-30型压缩天然气CNG发动机配气凸轮的摩擦学计算实例。所选的基本参数为:缓冲段全升程h0=0.14mm,缓冲段包角α0=18°,基本段净升程H=7.6mm,凸轮转速Nc=1000r/min,凸轮基圆半径R0=17mm,换算到气门端当量质量M=0.878kg,配气机构总刚度c=4×103N/mm,基本段半包角αB=162°,气门弹簧刚度c′=19N/mm,气门弹簧预紧力F0=430N,凸轮轴转速NC=100r/min,摇臂比k0=1.65,气门间隙x0=0.15mm。

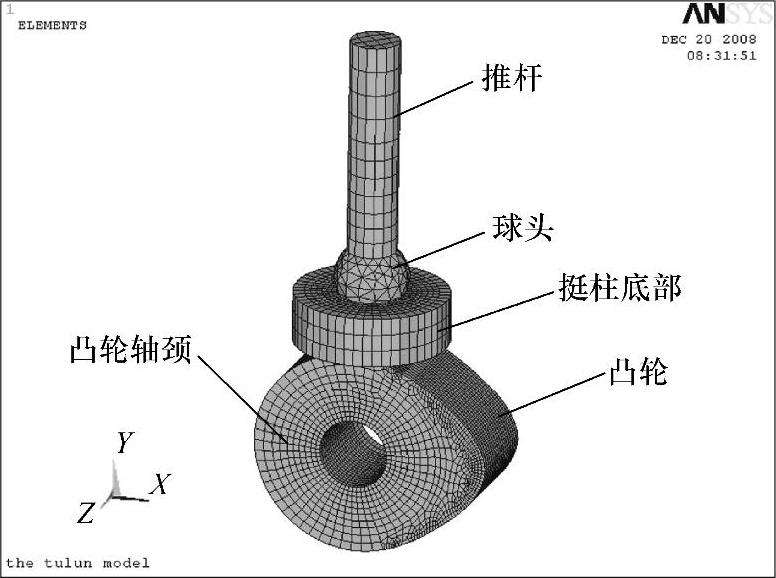

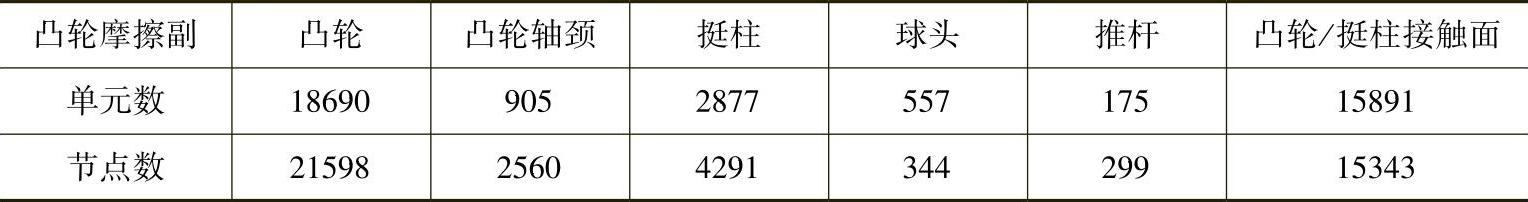

首先计算出凸轮的升程、速度和加速度曲线及凸轮轮廓坐标,由凸轮的轮廓坐标通过ANSYS/LS-DYNA建立接触应力三维计算模型。以凸轮转角为36°和396°时的模型为例,建立的凸轮机构有限元三维模型及其有限元剖分单元节点数分别如图7-17和表7-5所示。凸轮和挺柱的弹性模量分别为210GPa和160GPa,泊松比均为0.27。凸轮与挺柱的静摩擦因数和动摩擦因数分别设为0.3和0.18。

图7-17 配气凸轮挺柱系统有限元模型

表7-5 模型剖分单元节点数

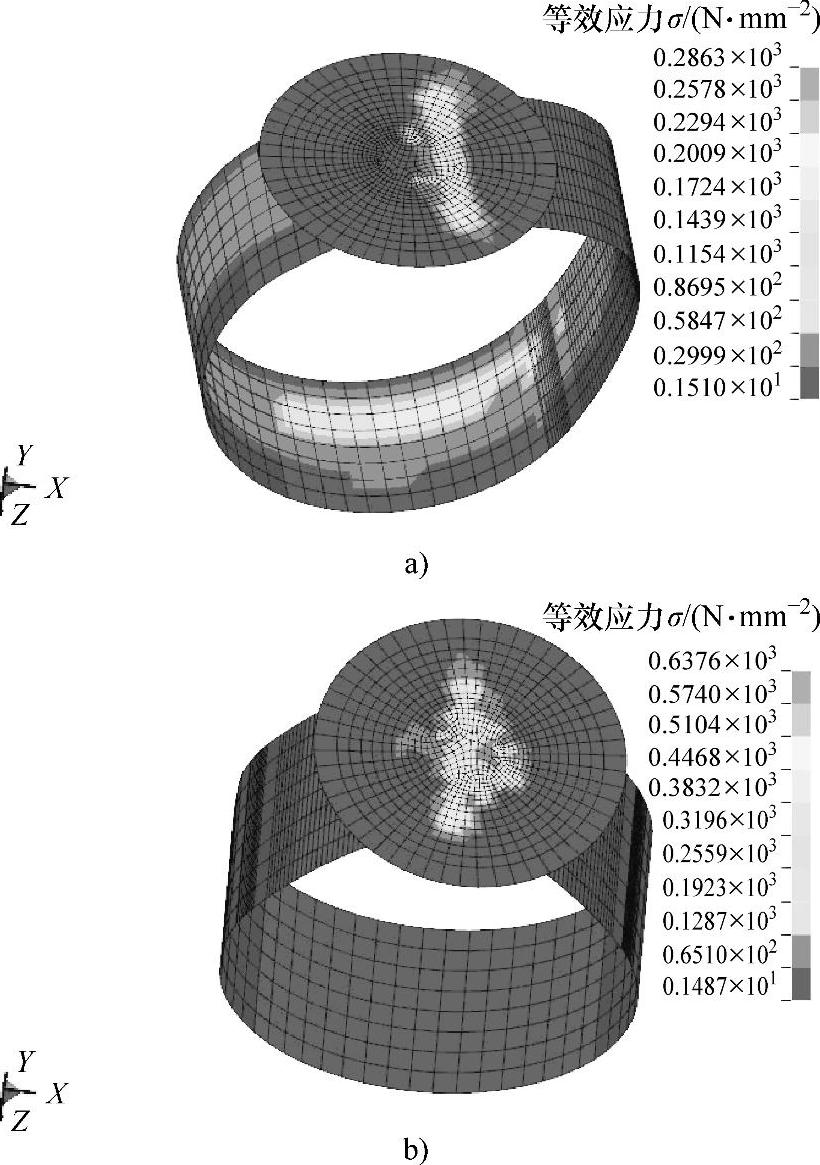

计算所得的等效应力和危险点接触应力分别如图7-18a和图7-18b所示。

根据接触应力按式(7-26)积分即可计算出磨损量。式中的磨损系数k和很多因素有关,它直接影响到仿真的结果,根据文献[25]得到钢—铁的磨损系数为1.26×10-11mm2/N,图7-19示出了总磨损时间为5000h不同转角位置的磨损量计算结果。

可以预测凸轮经几年使用后将会出现较为严重的磨损而失效,且其不同程度的磨损也会影响凸轮机构的运转精度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。