金属材料表面自身纳米化改变了材料表面的组织和结构,因而材料的表面和整体力学性能都得到不同程度的改善,具体表现在硬度、磨损、腐蚀、屈服强度及疲劳等力学性能的提高[1-11]。

表面纳米晶层的硬度显著提高,硬度随着深度的增加而逐渐降低;与显微组织未发生变化的心部相比,表面硬度可提高几倍,表面以下亚微晶层的硬度也明显地提高。硬度提高是晶粒细化和加工硬化的结果,但在具体的情况下,不同材料还有不同的强化方式。Yong[12]等测试了低碳钢表面纳米化前后硬度的变化,发现低碳钢经纳米化处理后表面的硬度明显提高,与未发生变化的心部相比,表面硬度提高了2倍以上。Tao等[13]利用纳米压痕仪和纳米划痕仪研究了纯铁表面纳米化对材料硬度、弹性模量以及摩擦磨损性能的影响,结果显示最表层硬度达到3.8 GPa,是粗晶基体的2倍。样品在低于纳米晶发生再结晶长大的温度以下退火时,虽然残余应力降低,但其硬度没有变化,说明硬度的增加是因为晶粒细化到纳米尺度而非机械加工处理时弹丸等介质的合金化及残余应力等因素的影响。侯利锋等[14]通过高能超声喷丸冲击法在AZ91D镁合金表面制备了纳米结构表面层,该表面层从表面到基体约40μm处,平均晶粒尺寸从40nm到200nm之间变化。认为表面纳米化能使位错滑动和动态回复与再结晶,而纳米晶粒内部具有堆垛层错和位错,这种微观结构的变化使表面纳米化处理后的镁合金试样表面显微硬度大大提高,是粗晶粒镁合金试样的3倍。一般而言,硬度随d-1/2(d为晶粒尺寸)呈线性增加[15],与传统的Hall-Petch关系一致,也与其他超细晶材料的力学性能研究结果相符,因此可以确定表面纳米化对材料的强化有着一定的贡献。

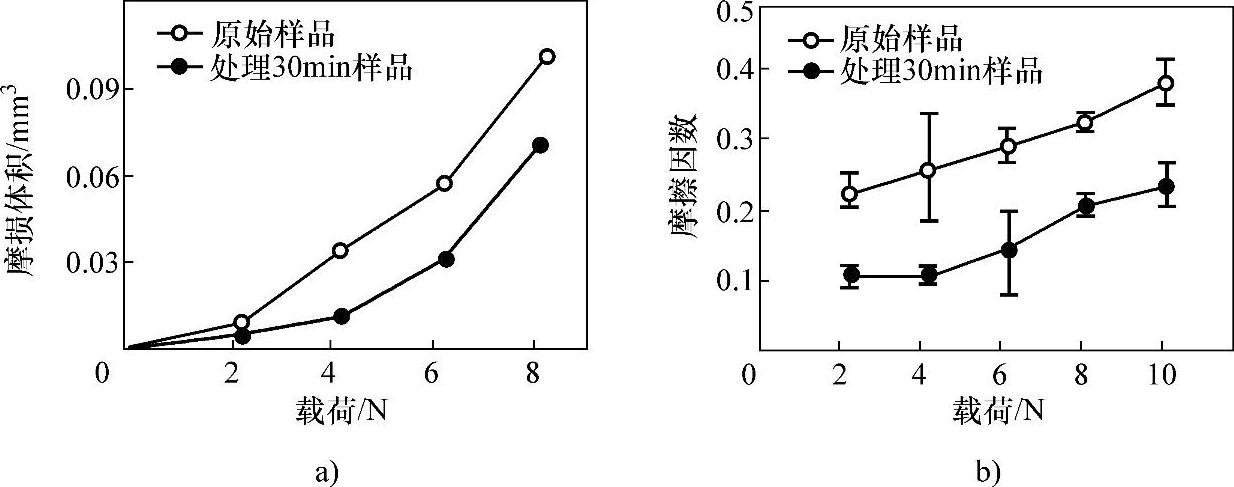

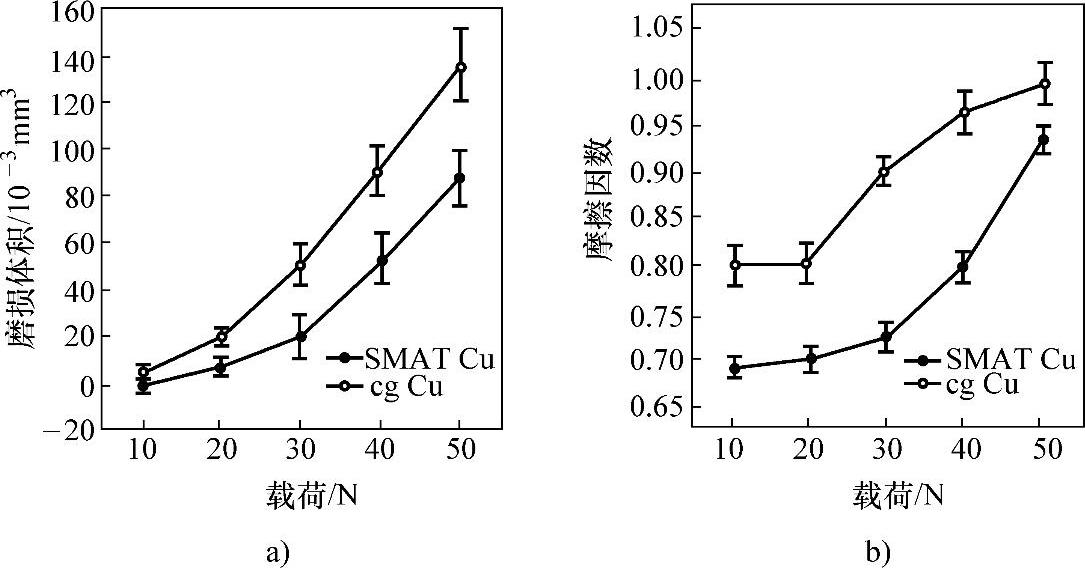

表面自身纳米晶化还有助于改善材料的摩擦磨损及腐蚀性能。Guan等[16]采用喷砂和退火处理方法对纯铝试样进行处理,通过X射线衍射(XRD)和透射电子显微镜(TEM)等手段确定其表面层晶粒尺寸在50~70nm范围内,且采用微/纳米压划痕和原子力显微镜技术证实了铝表面的显微硬度和耐磨性得到显著改善。Chen等[17]对钢表面热镀铝涂层进行了喷砂和随后的退火处理,得到了表面具有纳米晶粒尺寸的铝涂层,并证明了纳米化铝表面层用于车辆排气系统中将具有良好的耐磨和耐蚀性能。Wang等[18]经过表面喷砂和退火处理在304不锈钢表面制备了20nm的纳米晶化层,表面形成的致密的钝化膜提高了材料的抗腐蚀能力。一般来说,表面纳米化可以提高材料在中低载荷作用下的耐磨性并明显地降低摩擦因数。在较高的载荷下,磨损机制会从磨粒磨损转变为疲劳磨损,表面纳米化有助于降低材料表面的疲劳磨损效应。在旨在增加材料表面耐磨性的表面处理工艺中,应尽量增加纳米结构表层的厚度,同时应控制材料表面的粗糙度。因为在中低载荷下,表面粗糙度过大会抵消纳米化的作用,甚至会降低材料的耐磨性;在高载荷下,表面粗糙度的影响不大。随着载荷的增加,未处理材料的磨损量急剧增大,而表面纳米化材料的磨损量变化却较小,如图5-1[6]和图5-2[19]所示。可见表面纳米化能够明显地提高高载荷下材料的耐摩擦磨损性能。

图5-1 低碳钢原始样品和经过30min的表面机械研磨处理(SMAT)样品的摩擦磨损实验结果

a)磨损体积随载荷的变化 b)摩擦因数随载荷的变化

图5-2 经表面机械研磨处理铜(SMAT Cu)和粗晶铜(cg Cu)的磨损体积和稳态摩擦因数随施加载荷的变化

a)磨损体积随载荷的变化 b)稳态摩擦因数随载荷的变化

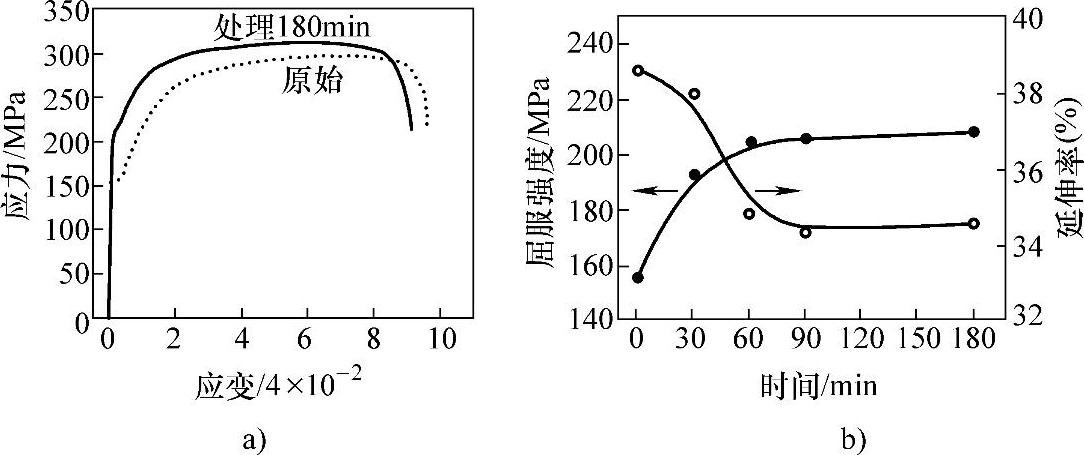

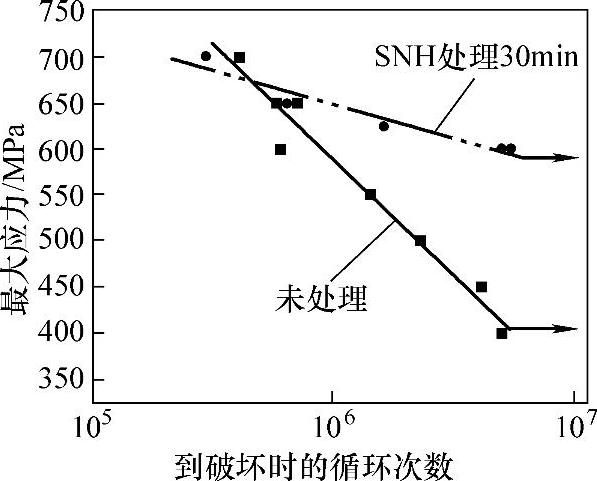

表面性能的改善对材料的整体性能如屈服强度和疲劳性能也会产生有利的影响。Liu等[20]对1.5mm厚度的低碳钢板材进行双面的表面机械加工处理后,发现当双侧纳米层的厚度只占板材料总厚度的3%时,材料的屈服强度可提高约35%,而延伸率只下降4%,如图5-3[20]所示。Chen等[21]针对机械研磨处理得到的表面纳米化316L不锈钢试样(平均晶粒尺寸为40nm)在常温时进行了拉伸试验,研究结果表明,该纳米晶试样表现出高达1450MPa的屈服强度,而且服从自粗晶粒材料外推得到的Hall-Petch关系。Li等[22]研究了碳钢经表面机械研磨处理(Surface Mechanical Attrition Treatment,SMAT或Surface Nano-crystallization and Hardening,SNH)得到的纳米结构表层对其疲劳行为的影响。发现碳钢纳米结构表层的高显微硬度和压缩残余应力能显著地改善其疲劳强度,在疲劳寿命为5×106循环次数下,原始和经过表面纳米化处理的碳钢试样的疲劳强度分别为267MPa和302MPa,表面纳米化处理使碳钢试样疲劳强度提高了13.1%。韩同伟[23]、石东燕[24]分别对316L不锈钢进行超声喷丸表面纳米化处理后测试其疲劳性能,得到一致的结论是:同未进行表面纳米化处理的一组试件相比,纳米化后的另一组试件的疲劳寿命均有一定的提高,其中值疲劳寿命是原始状态未表面纳米化处理试件的中值疲劳寿命的1.09~1.62倍。Villegas等[25]对C-2000镍基合金进行表面机械研磨处理后,通过四点弯曲疲劳试验研究了该种合金材料的疲劳性能。同未处理镍基合金相比,经表面纳米晶化处理的镍基合金的持久疲劳极限提高了近50%(图5-4[25])。一般对于块状超细晶材料而言,强度的提高总是伴随有韧性的明显的下降,而表面纳米化能够有效地提高材料的整体强度,同时又不明显地降低材料的韧性,它是材料强化的一种重要方式。

图5-3 低碳钢在SMAT前后的拉伸曲线及屈服强度和延伸率随处理时间的变化

a)拉伸曲线 b)屈服强度和延伸率随处理时间的变化

(https://www.xing528.com)

(https://www.xing528.com)

图5-4 C-2000合金经过表面机械研磨处理后,持久疲劳极限提高50%的四点弯曲疲劳试验

表面纳米化处理后样品的表面和整体性能得到显著改善,主要有以下两个方面的原因:一是因为纳米晶具有高的强度和硬度,二是因为表面纳米晶组织能有效地抑制裂纹的萌生,而心部的粗晶又可以抑制裂纹的扩展,因此在相同载荷下表面纳米化样品的综合性能得到提高[7-11]。

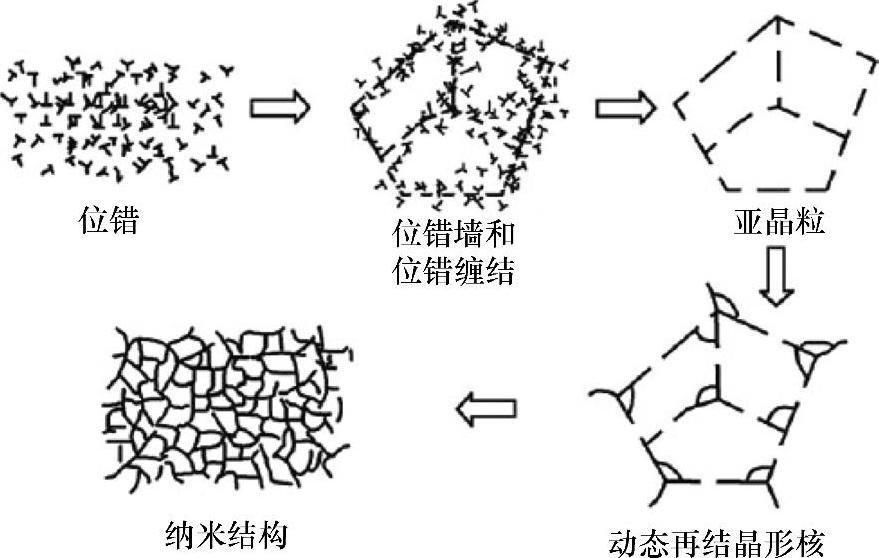

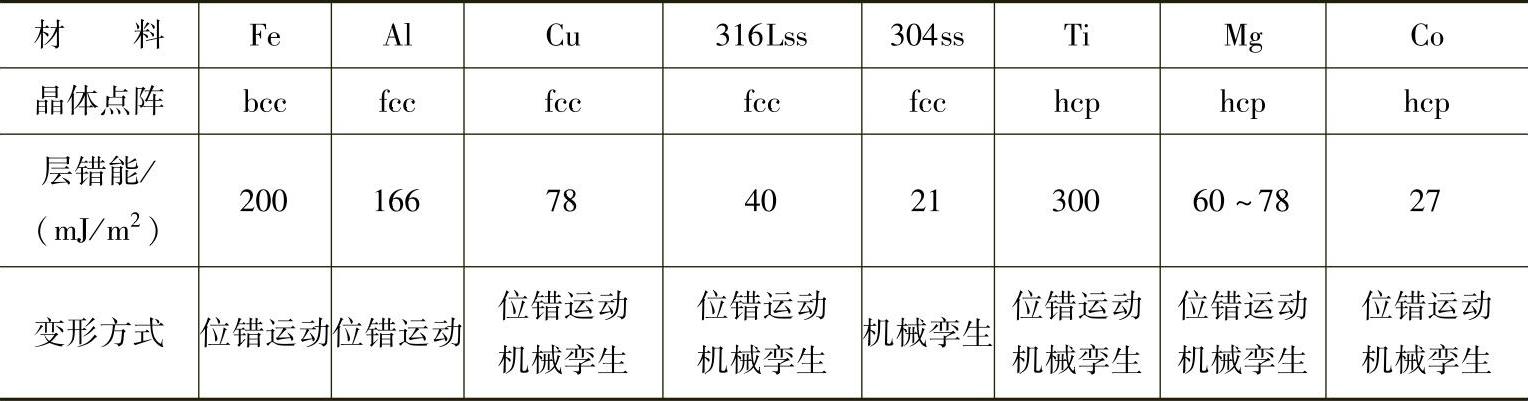

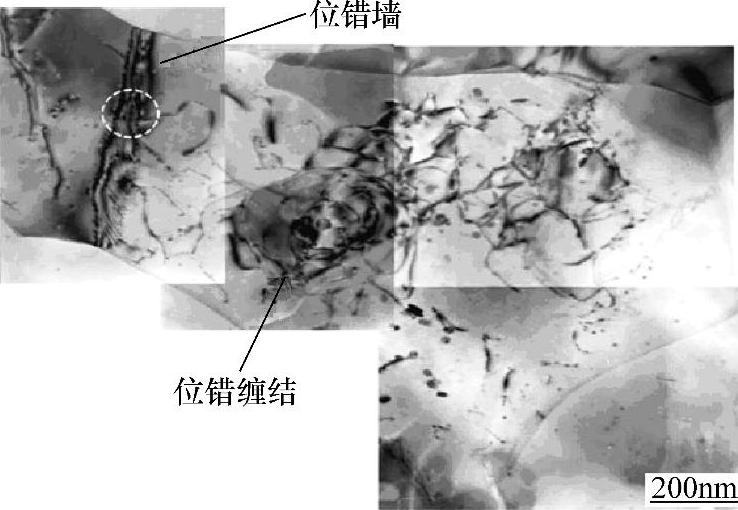

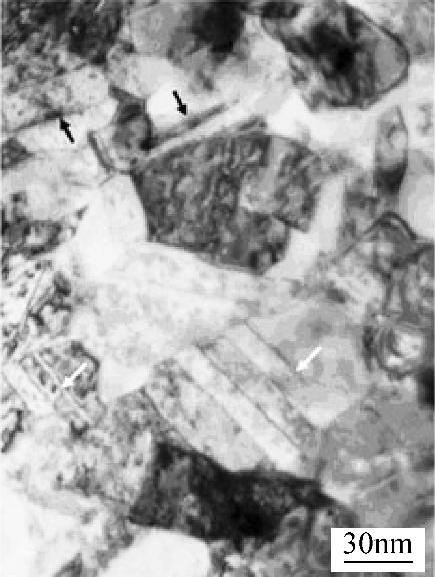

有关表面纳米化处理的晶粒细化机理常常与一定应变水平下产生的位错滑动和形变栾晶有关。在小应变情况下,位错滑动机制起主要作用,而形变栾晶的情形则相反。一方面,晶粒边界及三叉晶界经常为位错形核、堆积的地方,这个过程可以看做是动态再结晶过程。另一方面,在高能表面纳米化处理过程中,形变金属内有可能产生较大的应变区,如晶粒边界及三叉晶界,这些区域可能存储更多的能量从而允许更微细颗粒的产生,而且随着位错密度的增加,微小的能量变化即可引起动态再再结晶。此外,表面纳米化处理过程中表面层温度的不断提高也有助于动态再结晶的发生。因此,处于高能量和含有大量位错的亚晶粒晶界容易引起颗粒内部的应变。同时,由于亚晶粒(Subgrains)随着应变增加而发生更多的取向并通过位错重组演变成较大角度的晶界。随着应变的增加,晶粒可以连续细化到更微细的尺度,从而导致超细晶和纳米晶的形成。综上所述,表面纳米化处理的晶粒细化机理往往是位错滑动和动态再结晶同时作用的结果,晶粒细化机理的示意图如图5-5[14]所示。有关这种晶粒细化并提高材料性能的机理已在实验[14,25,26]和模拟[27,28]中得到证实,经过不同表面纳米化工艺处理的晶粒细化机制的TEM观察分别如图5-6[14]和图5-7[26]所示。当然,对于具有不同晶体结构的金属,由于其滑移系数和堆垛层错能不同(表5-1),将对其纳米化过程中的塑性变形方式产生不同的影响,从而使其晶粒细化机制有所不同。

图5-5 由高能喷丸冲击处理引起AZ91D镁合金晶粒细化的示意图

表5-1 不同结构材料的层错能与变形方式[2]

注:ss—stainless steel.

图5-6 经过表面喷丸处理的AZ91D镁合金表面层中的位错墙和位错缠结(箭头表示处)的TEM观察

图5-7 经过表面机械研磨处理的铜表面层中亚微米晶粒内的多重栾晶的TEM观察

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。