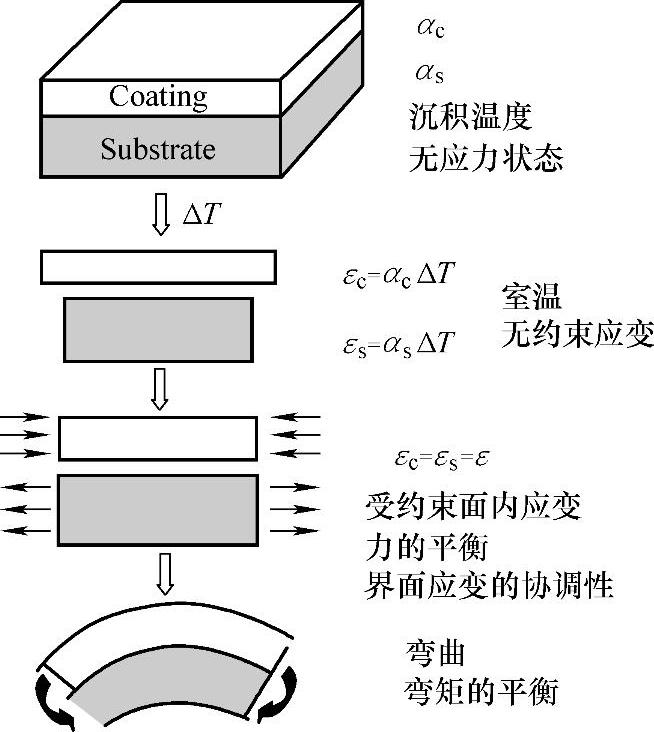

图4-12 金属基体上沉积的陶瓷涂层中产生的残余热应力总体模型

如前所述,由于温度变化和涂层/基体材料体系热膨胀系数的差异引起的热应力称为残余热应力。本节以陶瓷涂层/金属基体体系为例,主要介绍残余热应力的产生及其对涂层/基体体系力学行为的影响。当陶瓷-涂层双层材料体系从高温沉积温度冷却时,残余热应力的产生如图4-12所示[52]。当温度变化时,不同层材料膨胀或收缩性质的差异导致了每层厚度方向残余应力的变化。在涂层与基体之间的界面处存在着剪应力,引起涂层/基体体系的收缩、伸长或弯曲变形。在远离界面的陶瓷涂层区域,由于陶瓷材料的热膨胀系数较小,以及金属层的拉伸[53-55],陶瓷层中面内应力(平行于界面的应力)为典型的压应力。在陶瓷涂层中的拉伸残余应力产生垂直的微裂纹,同时压应力有助于促进微裂纹沿界面的扩展。当涂层/基体界面存在缺陷,且当面内压应力超过临界值时,涂层就会发生弯曲。在拉伸条件下,陶瓷层中预先存在的缺陷将衍变成穿过整个涂层厚度的贯穿型裂纹,这些裂纹沿界面产生剪切应力,从而导致涂层脱粘。因此,陶瓷层的开裂或界面脱粘将影响具有功能涂覆层部件的整体力学性能[56,57]。

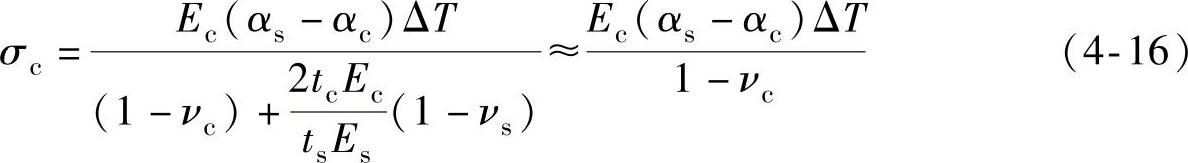

由于热应力对涂层的力学性能有很大影响,因此有必要通过实验和模拟定量分析热应力,以确保涂层应用的可靠性。为了获取涂层材料制备时的残余应力分布,并探讨成分梯度和不同涂层厚度对残余应力的影响,常采用有限元分析方法对热障复合涂层或功能梯度材料进行热应力模拟[58,59]。为了提供设计优良性能涂层系统的方法,对涂层结构建立相应的热应力分析模型是非常重要的[55,57,60],且要模拟经过热加工制造或热循环后的涂层结构中的温度梯度,应对三维非稳态热传导方程进行数值求解。在没有温度梯度和均质材料的情况下,可以使用式(4-16)计算由于温度变化和热膨胀系数不匹配而产生的热应力[52],在涂层厚度远小于基体厚度时,该公式为

式中,αc、αs分别是涂层和基体的平均热膨胀系数;νc、νs分别是涂层和基体材料的泊松比;tc、ts分别是涂层和基体的厚度。

由式(4-16),我们可以发现,随涂层厚度的增加,热应力减小,而当两种材料热膨胀系数差异增大时,膜中热应力急剧增大。因此,为了减少热应力,涂层材料的热膨胀系数应尽量接近基体材料的热膨胀系数。(https://www.xing528.com)

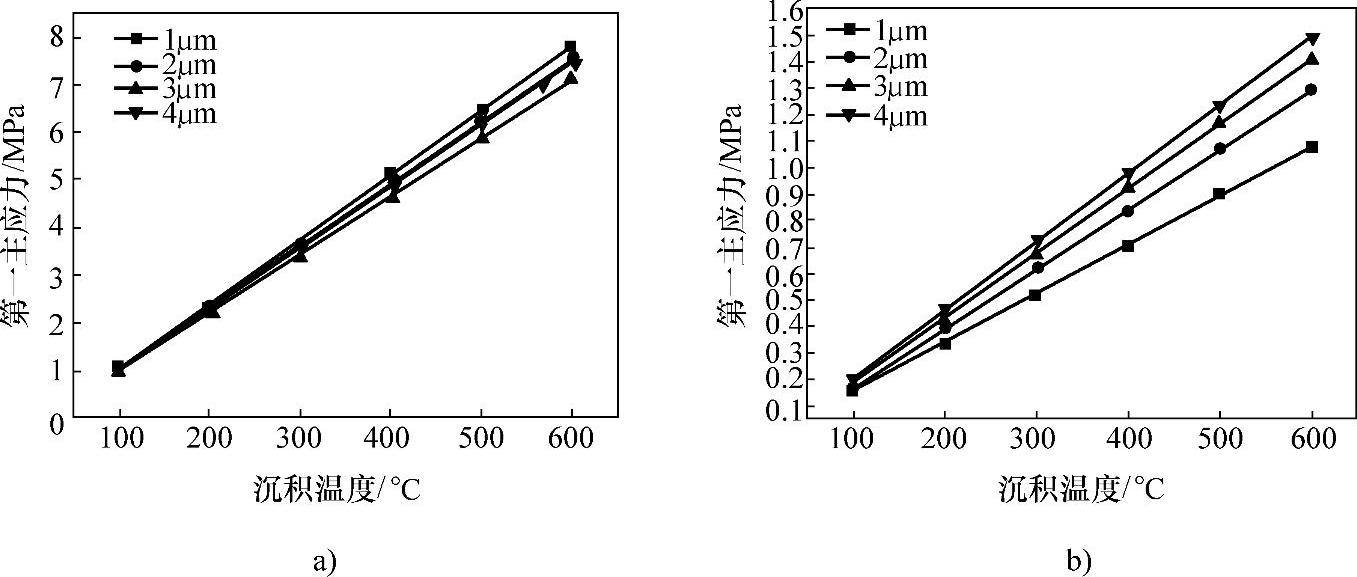

由于第一主应力由热应力引起,因此,它与热应力的变化趋势相同。根据有限元的分析结果,无论是在涂层或基体中,第一主应力与沉积温度都呈线性关系,如图4-13[61]所示。因此,较高的沉积温度将提高膜/基体系的应力水平。在较高的热应力作用下,裂纹等缺陷将会发生扩展,并导致膜/基体系失效。

众所周知,当沉积温度较低时,表面吸附原子只能发生有限程度的扩散。因此,在沉积过程中,由于吸附原子的较低扩散能力,薄膜中将会引入更多的诸如位错、空穴等缺陷,薄膜因此也会产生应力集中,膜/基体系在同样的条件下发生失效的概率增加。另一方面,较低的沉积温度能够减少膜/基体系的热应力,有利于提高系统的稳定性。因此,沉积温度的确定应基于对膜/基体系性能的综合考虑。然而,在有些沉积方法中,如阴极电弧沉积技术[62],表面吸附原子的能量和扩散能力,远远高于正常值因此这类沉积薄膜的缺陷密度将在一定程度上减少,而相应的膜/基体系将具有优良的性能。

图4-13 沉积不同厚度的薄膜时,膜/基体系中薄膜或基体中第一最大主应力与沉积温度之间的关系

a)薄膜 b)基体

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。