在金属表面机械加工处理过程中,外加载荷以不同的方向重复地作用于材料的表面,每次接触的瞬间都会在材料表面的局部区域产生一个应力场,使材料发生局部塑性变形。由于应力值随厚度的增加而逐渐减小,因此材料的变形量和晶粒尺寸沿厚度方向呈梯度变化,离开表面的厚度越大,应变越小,晶粒尺寸越大。应变速率为[23]

式中,b为位错的柏格斯矢量的模;ρ为可动位错密度; 为位错运动平均速率;τ为沿滑移面上的切应力;τ0为位错以单位速率运动时所需的切应力;m为位错运动速率应力敏感指数。

为位错运动平均速率;τ为沿滑移面上的切应力;τ0为位错以单位速率运动时所需的切应力;m为位错运动速率应力敏感指数。

厚度越大,ρ、τ越小,因而 也越小,所以

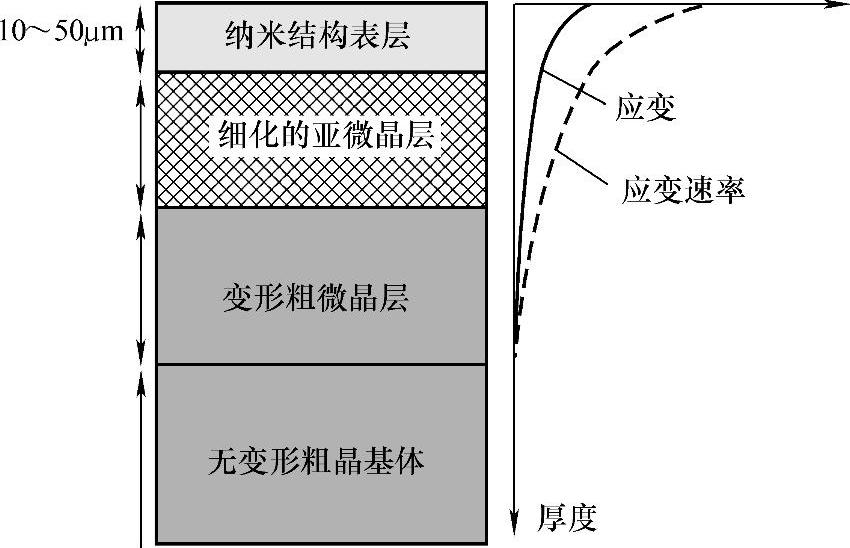

也越小,所以 也是沿厚度方向呈梯度分布的。由于应力、应变和应变速率均随厚度的增加而减小,因此在材料上可获得表面为纳米晶、晶粒尺寸沿厚度方向逐渐增大的梯度结构。一般将金属材料表面自身纳米化结构层分为四层:纳米结构表层(晶粒尺寸<100nm)、细化的亚微晶层(100nm<晶粒尺寸<1000nm)、变形粗化的微晶层、基本没有变化的基体,如图3-11[24]所示。纳米结构表层、亚微晶层与微晶层的厚度及纳米晶层中纳米晶粒尺寸取决于表面机械加工处理的工艺和参数以及金属自身的结构。

也是沿厚度方向呈梯度分布的。由于应力、应变和应变速率均随厚度的增加而减小,因此在材料上可获得表面为纳米晶、晶粒尺寸沿厚度方向逐渐增大的梯度结构。一般将金属材料表面自身纳米化结构层分为四层:纳米结构表层(晶粒尺寸<100nm)、细化的亚微晶层(100nm<晶粒尺寸<1000nm)、变形粗化的微晶层、基本没有变化的基体,如图3-11[24]所示。纳米结构表层、亚微晶层与微晶层的厚度及纳米晶层中纳米晶粒尺寸取决于表面机械加工处理的工艺和参数以及金属自身的结构。

图3-11 表面自身纳米化结构层的梯度结构示意图

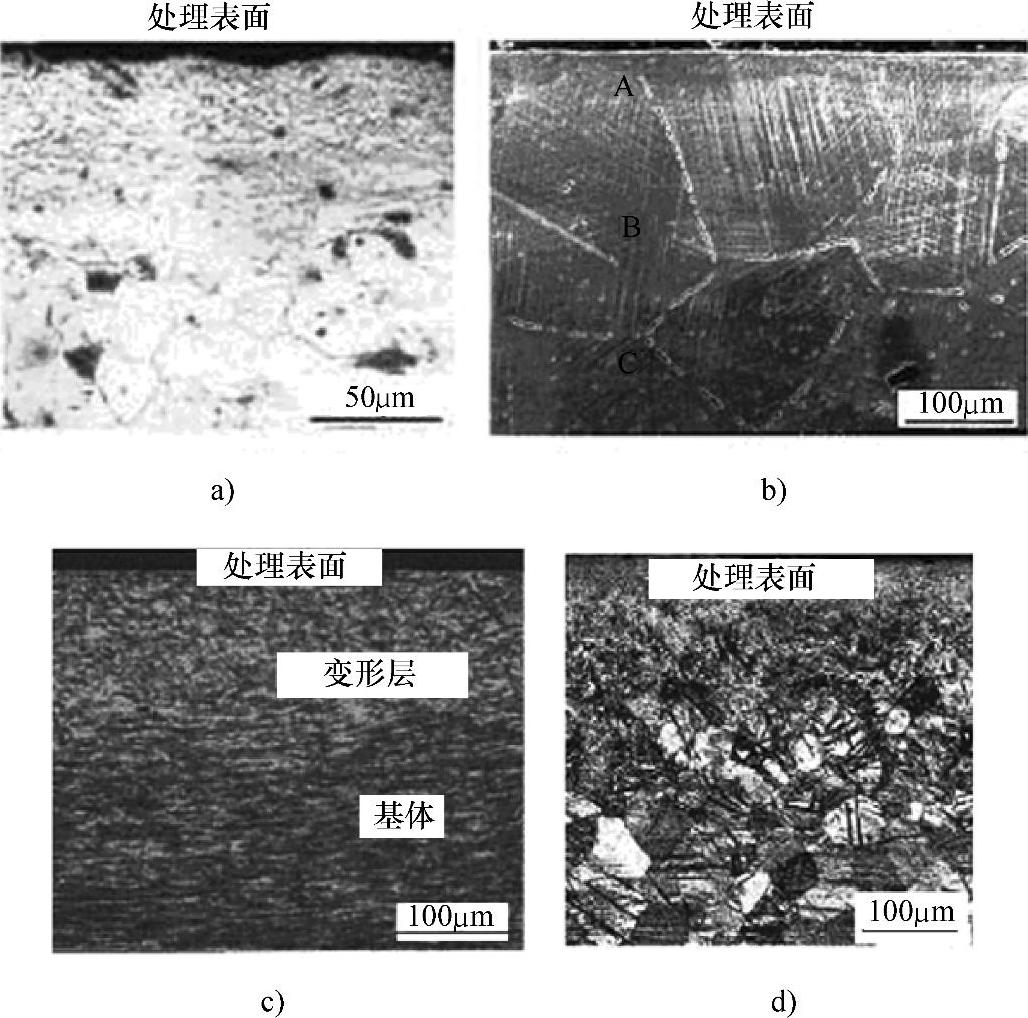

图3-12 几种材料表面自身纳米化后横截面的显微组织

a)低碳钢[27] b)304不锈钢[28]。字母A,B及C分别表示三向、双向及单向机械孪晶 c)316L不锈钢[29] d)纯钛[30](https://www.xing528.com)

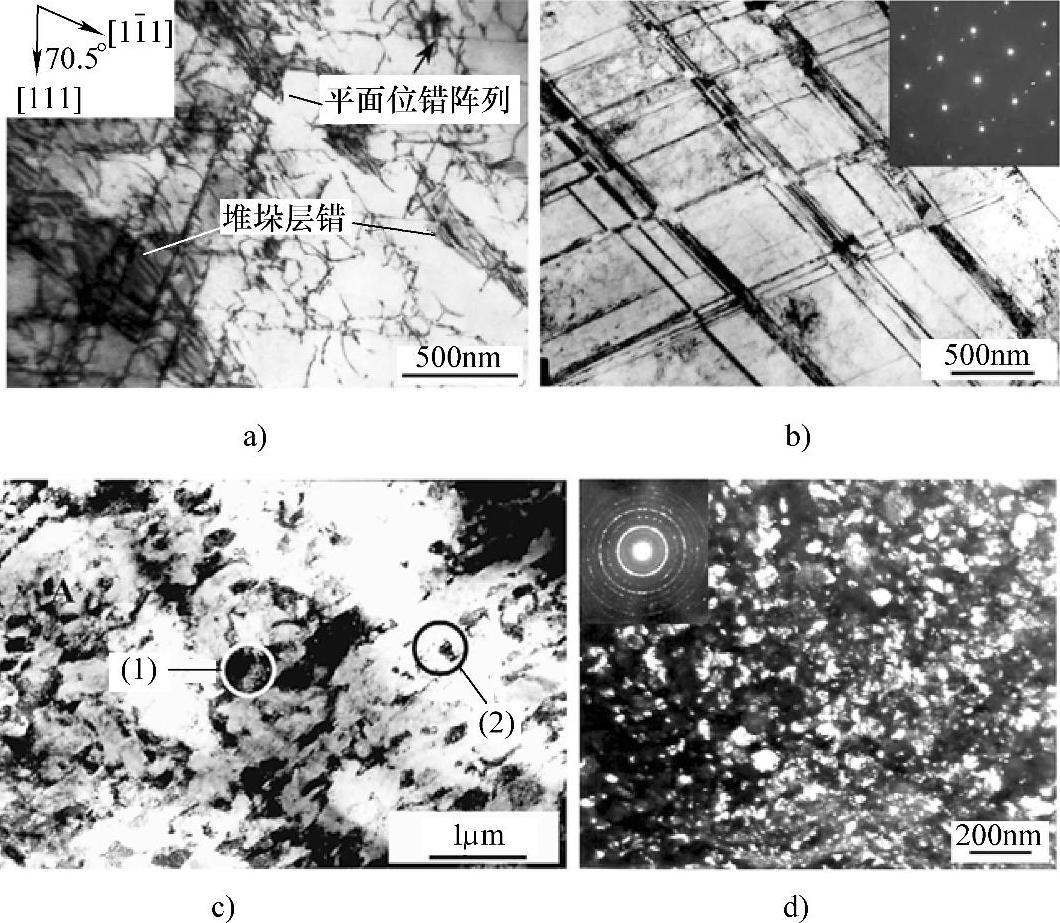

金属材料表面自身纳米化梯度结构反映出金属材料通过塑性变形由粗晶逐渐演变为纳米晶的过程,因此可以通过沿厚度方向的组织观测来揭示纳米化机理[25,26]。图3-12显示了低碳钢、不锈钢及纯钛等几种材料表面自身纳米化后横截面的微观结构情况[27-30],可以看出,梯度结构很明显。以经过表面机械加工处理后的低碳钢为例[27],由横截面可以看出,低碳钢表面附近发生了强烈的塑性变形,变形量随着厚度的增加而逐渐减小,最大变形厚度可达80μm,其中强烈塑性变形主要发生在表面到40μm厚度的范围内,在表面发生强烈塑性变形的区域形成了纳米晶粒尺寸平均约为10nm且取向呈随机分布的纳米晶层,而在塑性变形不甚强烈的区域形成了亚微晶层,如图3-12a所示。不同厚度处的显微结构差别很大,图3-13[28]反映了304不锈钢表面自身纳米化后的这种情况。图3-13a中主要为平面位错阵列及其交叉形成的网格;图3-13b显示了不同孪晶系的交割;图3-13c中则是具有亚晶界的细化组织;图3-13d形成了纳米尺度、取向随机的等轴晶粒。

图3-13 304不锈钢表面自身纳米化后离表面不同厚度处的显微组织

a)300μm b)150μm c)30~40μm。字母A表示该区域形成了纳米尺度的晶粒,相应的选区电子衍射图证明(1)中同时存在着纳米尺度的奥氏体和马氏体晶粒,而(2)中存在着机械孪晶 d)表面

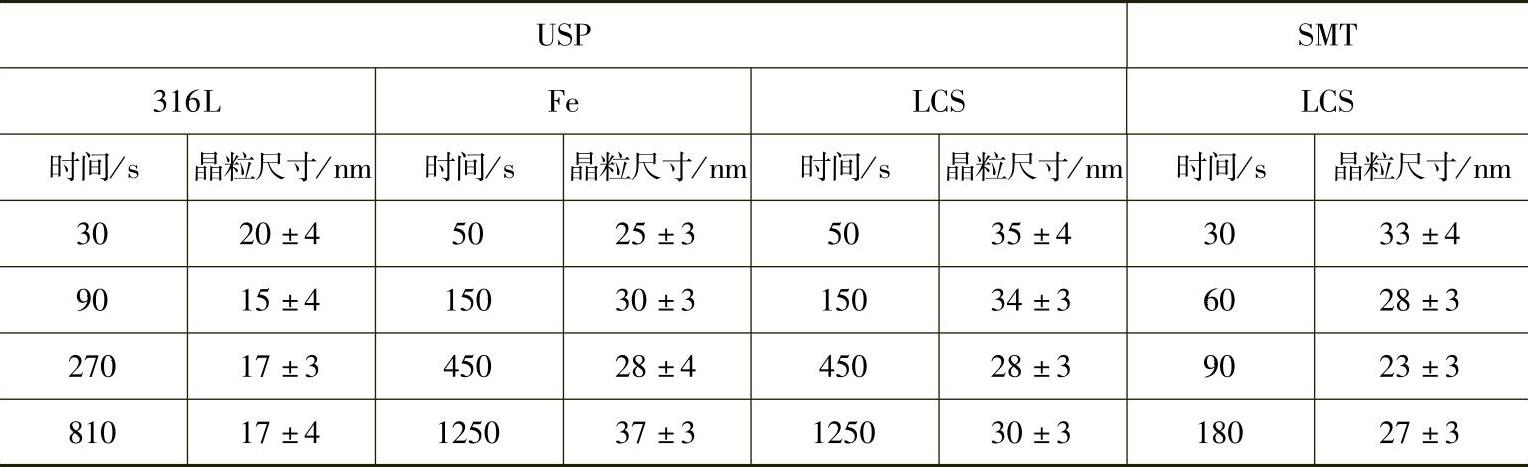

表面纳米化是通过塑性变形实现的,所以晶粒尺寸与塑性变形量之间存在着一定的对应关系,研究纳米晶粒尺寸的常规方法之一是X射线衍射(XRD)法。表3-1分别列出了316L不锈钢、工业纯铁(Fe)和低碳钢(LCS)经过超声喷丸(USP)和表面机械加工处理(SMT)后由XRD计算出材料表面的晶粒尺寸[31]。可以看出,在表面处理的初期,材料表面的晶粒尺寸已减小至纳米量级,随着处理时间的增加,晶粒尺寸变化不大;在同样的超声喷丸工艺条件下,具有bcc结构的工业纯铁和低碳钢的晶粒尺寸比较接近,而具有fcc结构的316L不锈钢的晶粒尺寸略小些,表明材料的结构对纳米化结果有一定的影响;对于同一种材料而言(如低碳钢),在不同的工艺条件下,材料表面晶粒尺寸相近,不同的工艺参数只是影响纳米结构表层的厚度。晶粒尺寸沿厚度的分布可以通过XRD得出[32],但是当晶粒尺寸大于100nm时,计算结果的可信度将显著下降,因此需结合透射电镜(TEM)和扫描电镜(SEM)观测才能获得可靠的结果。此外,对于不同结构的材料来说,纳米化行为存在着一些差异,bcc结构材料的纳米化主要取决于位错的发展,而fcc结构材料的纳米化除了位错外还与孪生和层错密切相关[33]。有关表面纳米化的微观机制详见第2章2.4.1节及第5章5.2节。

表3-1 由XRD计算出材料表面的晶粒尺寸[31]

表面纳米化改变了材料表面的组织和结构,这不仅有利于提高材料的表面性能,而且对材料的整体性能也有相当的提高。表面纳米化研究对于纳米结构表层的力学性能及其他性能的广泛研究,如强度、硬度、塑性与超塑性、冲击韧性、弹性模量、疲劳性能、摩擦磨损性能、抗腐蚀性能、扩散性能、稳定性等,将提供重要的理论指导和实用价值。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。