低维纳米材料包括纳米颗粒材料、纳米纤维材料以及纳米薄膜材料,薄膜材料可分为表面工程意义上的薄膜、纳米超薄膜和原子尺度上的薄膜。纳米表面工程中用得较多的是零维纳米粒子和一维纳米纤维材料以及二维纳米超薄膜材料。传统材料表面的低维化材料生长、组装,以及利用低维化材料对传统材料进行表面超精加工是纳米表面工程的主体技术。

1.零维纳米颗粒(0-D)的制备及应用

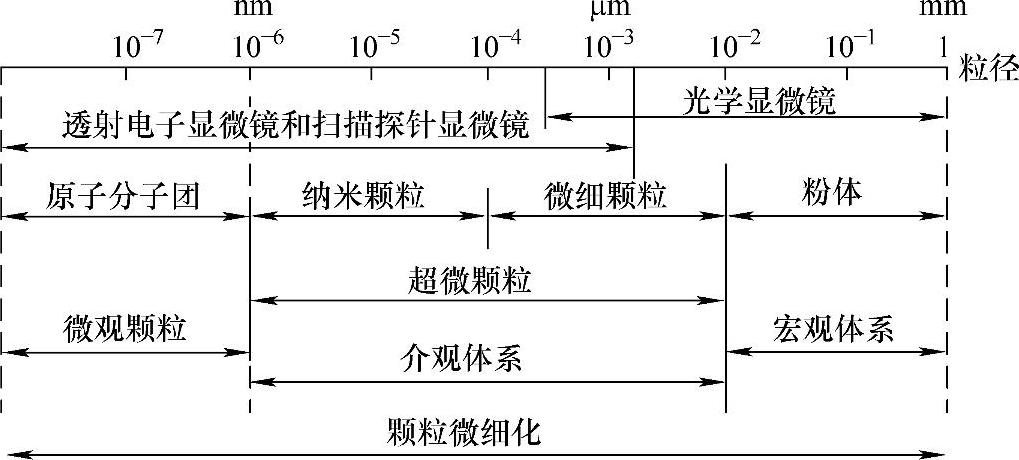

纳米颗粒通常是指直径为1~100nm的超细微粉材料,它的粒径大于原子簇(cluster),而小于普通的微粉。不仅肉眼看不到纳米颗粒,而且一般的光学显微镜同样也无法观察到纳米微粉。纳米颗粒属于介观体系,即小于宏观体系而大于微观体系。为了纳米颗粒的尺寸分布能与微细颗粒、原子团簇区别,图2-8给出了各类颗粒的粒径分布范围。

图2-8 各类颗粒的粒径分布范围

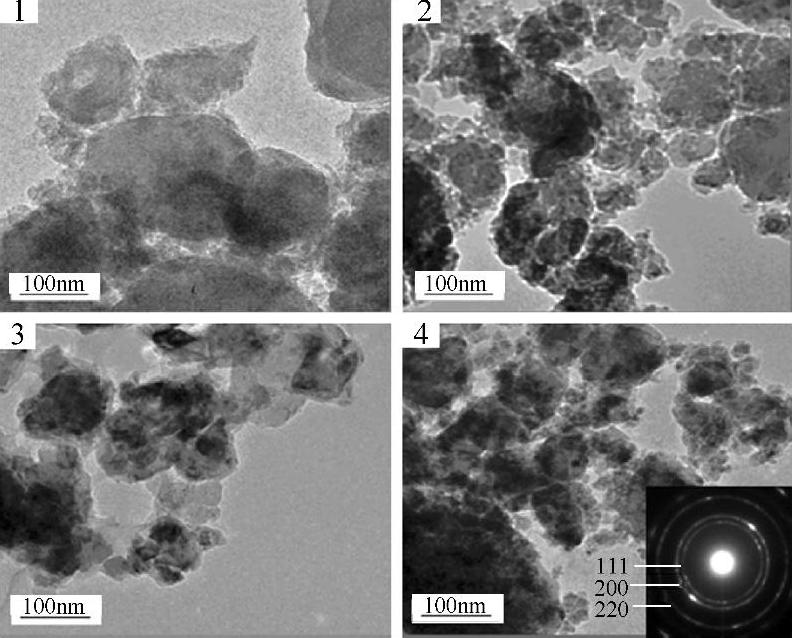

纳米颗粒的粒径在1~100nm范围内,颗粒中的原子数应在103~105范围内。纳米颗粒的大小概念,可从如下的对比中获得。一般的尘埃颗粒尺寸为数微米,血液中的红细胞直径为6000~9000nm,可见波的波长为400~760nm,一般细菌的尺寸在数百纳米到数微米,病毒尺寸在数十纳米。纳米颗粒尺寸极小,其形状多为球形或类球形,其分布状态有分散和连成链条状之分,可通过高倍透射电子显微镜和扫描探针显微镜进行观察。图2-9显示了经不同时间高能球磨的各种尺度纳米TiC微粒的TEM形貌[29]。

纳米颗粒之所以被大家公认属于独立的体系,且在表面工程中具有巨大的应用前景,主要原因不仅是尺寸范围的不同,更重要的是它在物理、化学、力学性能方面有明显的特点。例如,纳米颗粒具有量子效应,而普通的微细体颗粒就不具备量子效应。原子团簇同时具有量子效应和幻数效应,而纳米颗粒只有量子效应而不具备幻数效应。纳米颗粒的体积效应和表面效应,使它的多项物理、化学和力学性能显示出明显的特殊性,使纳米颗粒成为“物质的特殊状态”。

图2-9 经不同时间高能球磨的各种尺度纳米TiC微粒的TEM形貌[29]

1—20min 2—40min 3—1h 4—6h

0-D纳米颗粒的制备方法有固相法、气相法和液相法。固相法可分为物理粉碎法、机械球磨法、固相化学反应法和爆炸法等。机械球磨法是将金属粉末或非晶态金属箔膜置于高能球磨机或行星式球磨机中,在惰性气体保护下通过研磨来制备0-D纳米颗粒。此法制备的0-D纳米颗粒一般粒径较大,但易批量生产。固相反应法是将2种或2种以上的固体在研磨过程中发生相间化学反应制备0-D纳米颗粒。气相法可用于0-D纳米颗粒的制备,但更多的是用于2-D纳米薄膜的制备。液相法是制备0-D纳米颗粒普遍采用的方法,其关键是防止粒子的硬团聚和实现粒度控制。团聚常发生在干燥过程,防止团聚的措施有溶剂置换、共沸蒸馏、冷冻干燥、喷射干燥、超临界干燥等。为达到控制0-D纳米颗粒粒度的目的,最重要的是控制粒子成核率和生长率,为获得小粒度的0-D纳米颗粒,应增加成核、控制生长。后期干燥温度对粒度影响也较大。一般而言,适当降低干燥温度,有利于获得小尺寸的0-D纳米颗粒。另外,在产生原级粒子的溶液中加入适当的表面活性剂或聚合物,有利于获得团聚少、粒度适当、分布较窄的0-D纳米颗粒。固相法制备中加入表面活性剂或介质对获得小粒径0-D纳米颗粒也有益处。

通过物理气相沉积、电化学沉积、热(等离子)喷涂、电火花合金化、热反应电火花表面增强和其他技术制备的纳米颗粒(ZrO2、Al2O3、NbC、WC、WC-Co、TiC、Co等)增强涂层,已成功地应用在了各种要求低粗糙度、高结合力、低摩擦因数和高耐磨耐热性工件的表面,如研磨机的冶金轮、Ni-Ti合金的航空发动机零件及钢基金刚石切割轮等[30,31]。耐磨损纳米晶薄膜、金属纳米颗粒增强的复合涂层和耐热成分的沉积使工件具有高连续性、低粗糙度、优良的摩擦性能,且这些涂层对钢、钛、镍、铝合金和陶瓷基体具有很高的结合性能,从而能提高其使用寿命,这主要是由于涂层中添加的纳米颗粒能细化涂层中耐磨损组分的晶粒尺寸、在晶粒边界能起到干润滑剂的作用以及能使沉积的涂层具有较高的显微硬度和较低的表面粗糙度的缘故。

2.一维碳纳米管的制备及应用

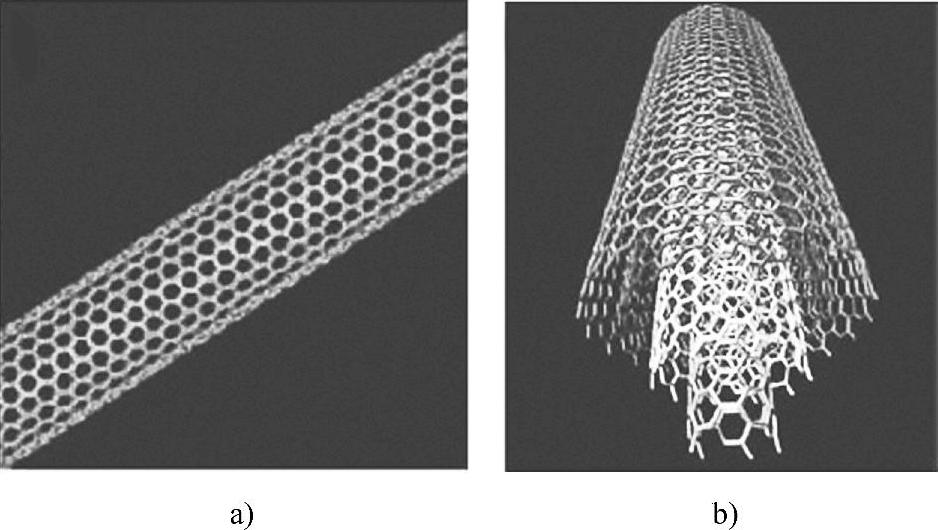

碳纳米管(Carbon Nanotubes,CNTs)是一种具有独特结构的一维纳米材料,是由石墨碳原子层卷曲而成,碳纳米管可以定义为将石墨六角网平面(石墨烯片)卷成无缝筒状时形成无缺陷的“单层”管状物质或将其包裹在内,层层套叠而成的“多层”管状物质。

碳纳米管分为单壁和多壁碳纳米管(图2-10[32])。多壁碳纳米管一般由几个到几十个单壁碳纳米管同轴构成。碳纳米管的直径为零点几纳米至几十纳米,每个单壁管侧面由碳原子六边形组成,长度一般为几十纳米到微米级,两端由碳原子的五边形封顶。

图2-10 碳纳米管的结构模型

a)单壁碳纳米管(SWCNTs) b)多壁碳纳米管(MWCNTs)

碳纳米管具有优越的力学、电学、结构性能,在众多领域内具有广阔的应用前景。如碳纳米管具有极高的强度、弹性模量及韧性等优异的力学性能,是一种绝好的纤维材料,它的性能优于当前的任何纤维,被认为是未来的“超级纤维”。它既具有碳纤维的固有性质,又具有金属材料的导电导热性、陶瓷材料的耐热耐蚀性、纺织纤维的柔软可编性,以及高分子材料的轻度易加工性,是一种一材多能和一材多用的功能材料和结构材料,可望应用于材料领域的多个方面。

碳纳米管的制备是对其开展研究和应用的前提。能够获得足够量的、具有较高纯度和结构缺陷少的碳纳米管,是其性能研究及应用研究的基础,而大批量、廉价的合成工艺也是碳纳米管能实现工业应用的保证。纵观所有已知的制备方法,可以发现一个共同的特点:通过各种外加能量,将碳离解成原子或离子形式,然后再凝聚就可以得到这种碳的一维结构。本小节将重点介绍碳纳米管的制备技术,并对碳纳米管的性能做简要的介绍。(https://www.xing528.com)

制备碳纳米管的传统方法主要有:电弧放电法、激光烧蚀法和化学气相沉积法。

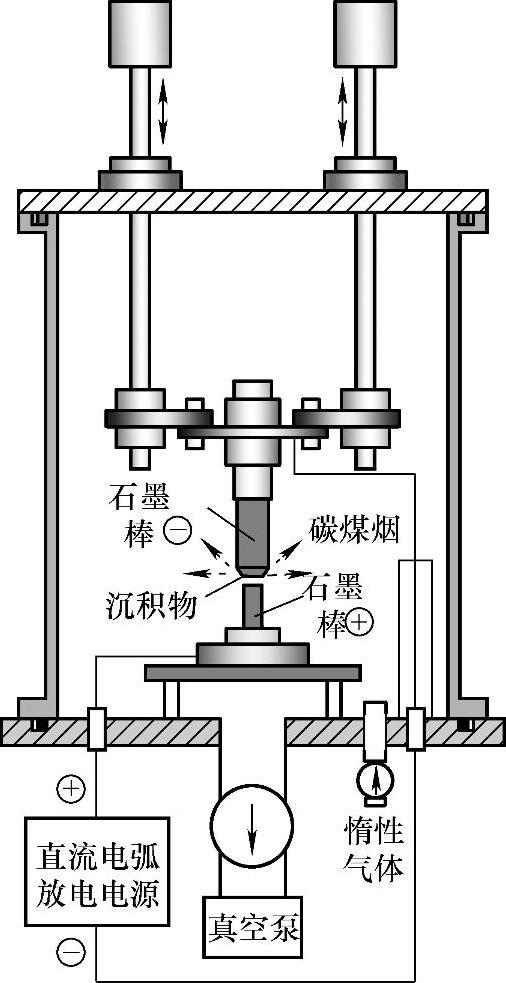

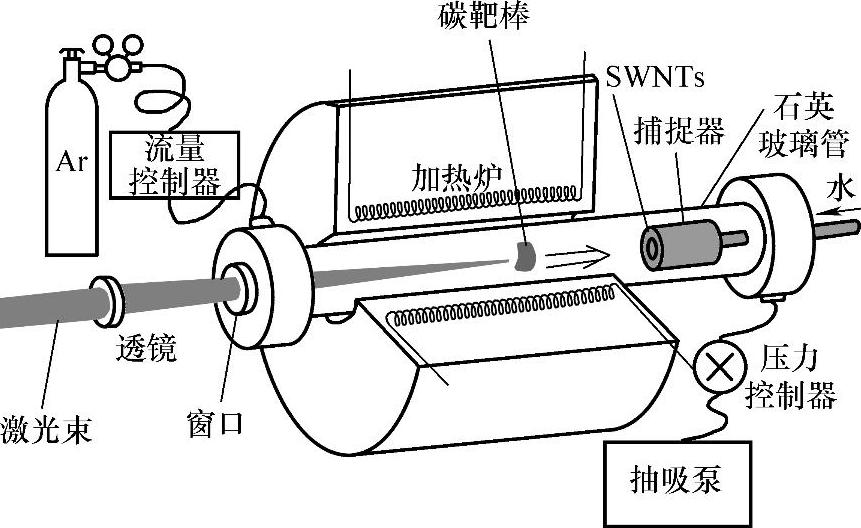

电弧放电法的原理[33,34]是石墨电极在电弧产生的高温下蒸发,在阴极沉积出碳纳米管。传统的电弧法是在真空的反应容器中充以一定量的惰性气体,在放电过程中,阳极石墨棒不断消耗,同时在阴极石墨电极上沉积出含有碳纳米管的结疤,如图2-11[34]所示。电弧放电法是最早的单壁碳纳米管制备方法,具有设备简单、原料易得、成本低的优势,但是该法操作条件不易掌控,产物中单壁碳纳米管的含量取决于炉中的位置,不同位置的含量差别较大,且合成的单壁碳纳米管纯度不高,含有较多的无定形碳和金属颗粒,易缠结。

图2-11 电弧放电法制备碳纳米管装置

采用激光烧蚀法[34,35]制备碳纳米管的装置如图2-12[34]所示。此法的基本原理是用高能量密度的激光照射置于真空系统中的碳靶,靶体由混有少量过渡金属催化剂(Fe、Ni、Co等)的碳粉压制而成,照射过程中通入载体气体,即将一根金属催化剂/石墨混合的石墨靶放置于一长形石英管中间,该管则置于加热炉内。当炉温升至1473K时,将惰性载体气体充入管内,并将一束激光聚焦于石墨靶上。石墨靶在激光的照射下将生成气态碳,这些气态碳和催化剂粒子被气流从高温区带向低温区,在催化剂的作用下生长成碳纳米管。载气通常为氩气或氮气,气压一般为几万帕。激光烧蚀法合成的单壁碳纳米管(SWNTs)纯度高,碳纳米管直径分布窄,但所用设备比较昂贵,合成单壁碳纳米管的量极其有限且容易缠结,因而难以推广。

图2-12 激光烧蚀法制备碳纳米管装置

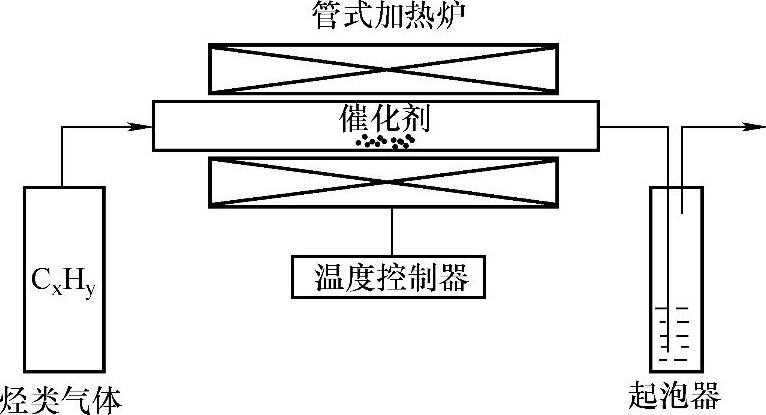

化学气相沉积(Chemical Vapor Deposition,简称CVD),基本原理为含碳气体流经催化剂表面时分解,沉积生成碳纳米管。该法一般采用过渡金属做催化剂,在600~1300℃的温度下,通过催化碳化物分解出碳原子,得到的碳原子在催化剂的作用下形成碳纳米管,如图2-13[34]所示。与电弧放电法和激光烧蚀法相比,催化化学气相沉积法具有设备简单、制备条件可控、产量高、成本低等优点,并且最有希望大规模生产,因而自发现以来受到极大关注,成为碳纳米管的主要合成方法之一。常用的碳源气体有CH4、C2H2、C2H4、C6H6和CO等。

图2-13 化学气相沉积法制备碳纳米管装置

CVD法是合成碳纳米管的主要方法,催化剂的种类、催化剂的粒径、碳源气体的种类和反应的温度及时间等条件[36]是影响碳纳米管产量和性能的主要因素,寻找合适种类和粒径的催化剂,合适的碳源气体以及合适的反应温度是大量制备优质碳纳米管的前提。从目前研究的状况来看,CVD法合成碳纳米管虽然研究较多,但在上述方面尚存有许多需要探索的空间。

除了上述的传统方法之外,科学工作者还研究探索了新的制备技术,如水热法、火焰法、固相复分解反应制备法、超临界流体技术、水中电弧法、气相反应法等,而且这些方法受到了越来越多的关注。为了扩大碳纳米管的应用领域,在各种制备方法中,还需要在碳纳米管的生长机理、影响碳纳米管的产量与质量及产率的因素以及如何能得到高纯度、高比表面积和长度、螺旋角等可控的碳纳米管等方面着重进行研究。

随着碳纳米管制备和提纯技术的成熟,大量合成碳纳米管已经成为可能,碳纳米管的应用领域将不断扩展。碳纳米管在诸多的纳米表面工程技术(如纳米电沉积、激光熔覆、高速热喷涂等)中具有很重要的地位,在表面涂镀层的强化与功能改性等表面工程领域发挥越来越重要的作用。

碳纳米管在表面工程中的应用主要有以下三个方面:减摩、耐磨作用,耐蚀作用和组装在晶态金属表面得到某些特殊的性能。由于碳纳米管的结构特性类似石墨,以及具有密度小、强度与硬度高的特点,因此碳纳米管将会是性能优良的润滑剂[37],并成为具有良好摩擦学和耐蚀性的强化材料,在材料表面形成减摩、耐磨蚀复合涂镀层[38-43]。利用碳纳米管作为增强相制备金属基复合涂镀层的研究结果表明:复合涂镀层优良的耐磨和减摩性能归因于碳纳米管的超强超韧特性和自润滑性能,碳纳米管以网格和缠绕形态均匀分布于复合涂镀层基体中,使复合镀层在摩擦磨损过程中不易脱落拔出,碳纳米管会使复合镀层的摩擦因数明显降低;而将碳纳米管沉积于镀层中可有效地提高材料的耐蚀性和抗氧化性的原因[43],则主要是由于碳纳米管能够起到减少镀层孔隙尺寸、隔离腐蚀介质的作用,并且通过促进金属的钝化和阻止点蚀坑的长大,保护基体金属,提高材料的耐蚀性。此外,将单壁碳纳米管分离、氧化和切割,制成短单壁碳纳米管的胶体,利用自组装技术可以将这种胶体成功地组装在晶态金属表面上使其具有特殊性能,从而可用做室温单电子器件、极高分辨率的显示屏、扫描探针设备的针尖以及基于碳纳米管组建新型纳米电子器件、纳米集成电路及生物传感器等[44]。

3.纳米薄膜制备技术及其应用

纳米薄膜是指尺寸在纳米量级的颗粒/晶粒构成的薄膜或者层厚在纳米量级的单层或多层薄膜,通常也称作纳米颗粒薄膜和纳米多层薄膜。关于纳米薄膜的分类,目前有多种分法。据用途划分,纳米薄膜可分为纳米功能薄膜和纳米结构薄膜。纳米功能薄膜是利用纳米粒子所具有的力、电、光、磁等方面的特性,通过复合制作出同基体功能截然不同的薄膜。纳米结构薄膜则是通过纳米粒子复合,对材料进行改性,是以提高材料力学特性为主要目的的薄膜。按纳米薄膜的沉积层数,可分为纳米单层薄膜和纳米多层薄膜,它们分别是指单层膜中膜的厚度或多层膜中各层膜的厚度为纳米尺寸量级的薄膜。其中,纳米多层薄膜包括“超晶格”薄膜,是指由几种材料交替沉积而形成的结构交替变化的薄膜,且膜中各层厚度均为纳米级,并具备纳米膜的特性,它也属于纳米复合薄膜材料。多层膜的主要参数为调制波长A,指的是多层膜中相邻两层膜的厚度之和。当调制波长A比各层薄膜单晶的晶格常数大几倍或更大时,这种多层膜结构即称为“超晶格”薄膜,它具有高硬度及高模量等力学特性。

目前对纳米薄膜的研究多数集中在纳米复合薄膜,这是一类具有广阔应用前景的纳米材料。纳米复合薄膜的特性可以用其组成的纳米微粒的成分、性能、工艺条件等参数的变化来调节,因此可以在较多自由度的条件下,来控制、调节纳米复合薄膜的结构力学特性和光、电、磁等方面的功能特性。纳米复合薄膜中的纳米微粒材料可以是金属、半导体、绝缘体、有机高分子等,故纳米复合薄膜根据使用性能要求可以有多种不同的组合方式,如金属/半导体、半导体/绝缘体、金属/绝缘体、金属/高分子材料、半导体/高分子材料等,而每一种组合都可衍生出众多类型的不同性能的复合薄膜。

由于纳米尺度薄膜具有与宏观尺度下不同的力学、光学、电磁学与气敏等纳米结构特性,因而在表面改性、表面强化、表面功能化改造及微/纳电子器件表面超精度加工等领域表现出了极大的潜能。为了获得各种具有某种特性或功能的纳米薄膜,人们已发掘了包括溶胶-凝胶法、L-B(Langmuir-Buldgett)膜法、电化学沉积法、化学气相沉积法、电镀法、低能团簇束沉积法、真空蒸发法、溅射沉积法、分子与原子束外延法、分子自组装法等在内的诸多物理和化学方法。值得一提的是,纳米薄膜作为微/纳电子机械系统(MEMS/NEMS)中应用最多的材料形态,可以说是微/纳电子器件以及微/纳机械器件的基础材料。用于制造MEMS/NEMS的材料大多是硅片和在硅片上生成的薄膜。首先通过化学气相沉积、溅射、电镀等方法形成薄膜材料[45-47],再经过光刻、蚀刻和体硅腐蚀等工艺处理成有微/纳米结构的各种花样形状,构成微/纳机械构件和电子元件[48,49],从而可实现其各种应用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。