表面工程是以多学科交叉、综合、复合、系统为特色而逐步发展起来的新兴学科,在有关学科理论的基础上,根据材料表面的失效机制,以应用各种表面工程技术及其复合表面工程技术为特点,逐步形成了与其他学科密切相关的表面工程基础理论。现代表面工程的基础理论是表面科学,它包括表面分析技术、表面物理、表面化学三个分支。表面分析的基本方面有表面的原子排列结构、原子类型和电子能态结构等,是揭示表面现象的微观实质和各种动力学过程的必要手段。表面物理和表面化学分别是研究任何两相之间的界面上发生的物理和化学过程的科学。从理论体系来看,它们包括微观理论与宏观理论:一方面在原子、分子水平上研究表面的组成、原子结构及输运现象、电子结构与运动及其对表面宏观性质的影响,另一方面在宏观尺度上,从能量的角度研究各种表面现象。实际上,这三个分支是不能截然分开的,而是相互依存和补充的。表面科学不仅有重要的基础研究意义,而且与许多科学技术密切相关,在应用上有非常重要的意义。

表面工程的应用理论,包括表面失效分析理论、表面摩擦与磨损理论、表面腐蚀与防护理论、表面(界面)结合与复合理论等[17],它们对表面工程的发展和应用有着直接的、重要的影响。

表面工程中的界面问题,主要包括所用表面材料在涂覆层制备和表面改性中的界面行为以及材料表面在使用环境中的腐蚀、磨损等失效现象和机理,其理论基础是界面力学。在众多的表面工程技术中,人们最关心的是涂覆层的结合强度和应力状态,因为涂覆层的应力是影响其结合强度的重要因素,而没有足够的结合强度,就谈不上工程上的应用。因此,对于表面涂覆层与基体界面间结合机理的研究一直是表面工程理论研究的一个重要基础,也是优化涂覆层成分、结构和工艺,从而获得优质涂覆层的前提条件。

所谓涂覆层材料的结合强度,已不是简单意义上的界面强度,即破坏沿界面发生时的界面承载能力,而是指涂覆层材料发生破坏时的承载能力。也就是说,根据破坏的形式,它可以是界面强度,也可以是考虑残余应力作用下的母材强度。而具体发生何种形式的破坏,还依赖于受载的形式以及残余应力的大小。因此,涂覆层材料的结合强度评价,不再是对于单一破坏形式的评价,而必须根据具体结构和受载情况,考虑各种可能的破坏形式,以其中最小的承载能力,作为结合材料的强度[18]。

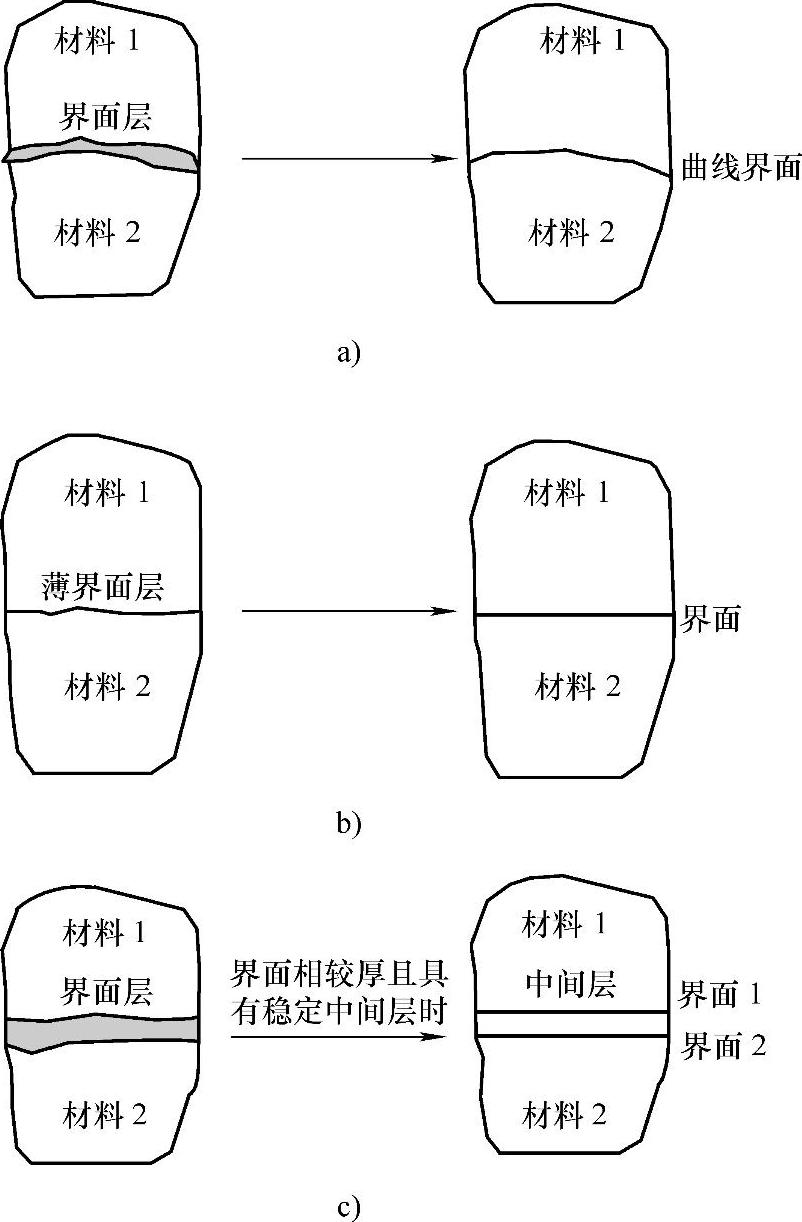

这里需要指出的是,不同学科的科学工作者对于界面的研究是从不同的角度进行的。众所周知,物理意义上所谓的界面,即材料的结合部,实际上是一个具有十分复杂力学行为的中间材料所占据的区域,或一层微观上表面不平的黏结剂。把材料组织不同于被结合母材的结合部,称为界面层,而把界面层内的中间材料或黏结剂,统称为界面相。界面相材料可以是由扩散形成的,也可以是由化学反应形成的。由于界面层及界面相对界面的力学性能起着决定作用,其性能决定了结合是否牢固,材料学家对其十分重视,不仅采用先进的观察技术对其组织结构进行显微观察和研究,而且也基于定性认识,努力改变界面相的结构和组成,以提高界面的结合强度。但是,由于界面层一般很薄,通常在几个微米,大致数百个微米的量级,并且材料组织分布又很复杂,要定量评价界面相的力学性能几乎是不可能的。因此,在力学分析中考虑界面相,是不现实的。另一方面,工程实际问题中所要求的,通常也不仅是界面相本身的强度或力学特性,还要考虑结合材料整体的强度行为。在力学家看来,把界面结合部理想化为一个平面或曲面,即界面(见图1-9),是理所当然的事,否则被界面相的复杂性所困惑,无法进行有效的分析。这是因为,从力学分析和评价的角度看,将复杂的界面相和界面层简化为理想的界面,进而分析出能够描述界面的受力或变形状况的参数,利用该参数作为评价参数,通过实验去决定对应的界面特性(如强度等),则复杂的界面层的影响实际上已被包含在测得的界面特性值中,因而在分析界面的受力或变形状况的参数时,已没有必要考虑界面相的影响了。必须指出,力学家的这种考虑方法实际上分析的是界面的宏观性能,在连续介质力学的范畴内是合理的,其实质是站在评价的角度,即认为界面强度特性虽然依赖于界面层的组织,但对于给定的结合材料,它是确定不变的。对于不同的结合方法、不同的界面相组织,必须另行测定其界面强度特性值。这样建立起来的界面的力学模型的特点是界面不具备厚度,但具有自身固有的强度特性。由于最终评定结合的牢固程度的参数,往往是宏观的界面强度特性,要对其定量描述,又不能不采用界面模型来获取宏观的评价参数和对应的强度特性。因此,实际上材料学家们也广泛地采用力学的界面模型,只是在研究界面强度特性的变化趋势时,才去仔细观察界面相的材料组织。

图1-9 界面的力学模型

a)明显呈曲面形状的界面模型 b)界面层极薄且基本为平面的界面模型 c)界面层较厚且具有稳定中间层的界面模型

虽然可以将实际的结合部简化为力学意义上的界面,但通常还需要根据实际结合部的具体情况来决定是曲面界面还是平面界面,是单个界面还是多个界面。界面层较薄时,简化为一个界面(见图1-9a和图1-9b),而当界面层较厚时,在其中心位置附近通常会形成一个物性相对稳定的中间层,此时应该做两个界面处理(见图1-9c)。尽管界面相中的微观缺陷的影响,可以被包含于界面力学模型里,但是,对于一些宏观的界面缺陷或特征,如结合不良部位、较大的空穴等,必须在建立界面的力学模型时予以考虑。从力学分析的角度,界面可以区分成以下几种形式[19]。

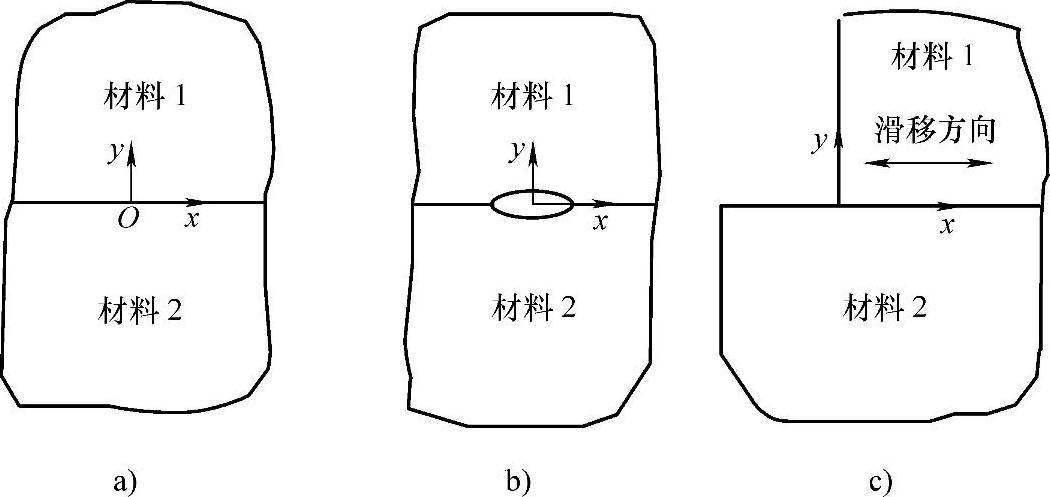

1.完全结合界面

完全结合界面亦称理想界面、完全界面,指在界面上没有任何宏观缺陷,满足以下界面连续条件的界面(见图1-10a)

Pi1=-Pi2,ui1=ui2,i=1,2,3 (1-1)

式中,P为面力,与应力和界面的法线矢量之间的关系由柯西公式Pi=σijnj给出;ui表示i方向的位移,下标1、2表示界面两侧的材料所对应的物理量。

式(1-1)通常被称为界面的面力与位移连续条件,对曲面界面、平面界面都是成立的。以图1-10a的二维界面为例,可进一步描述为

σy1=σy2,τxy1=τxy2,u1=u2,v1=v2

上式即为界面的应力与位移连续条件。由式(1-1)及弹性力学的几何与物理关系,当界面两侧的材料不同时,可以推出如下结论:①在垂直于界面(曲面界面时其切平面)的方向上,界面两侧的正应变一般是不连续的。②界面两侧的剪应变一般是不连续的。③在平行于界面(曲面界面时其切平面)的方向上,界面两侧的正应力一般是不连续的。这些特性,就是所谓的界面不连续性。以图1-10a的二维界面为例,可描述为

εy1≠εy2,γxy1≠γxy2,σx1≠σx2

但这些不连续量之间并不是相互独立的,而要受式(1-1)的约束。如图1-10a的二维界面,就有如下的关系

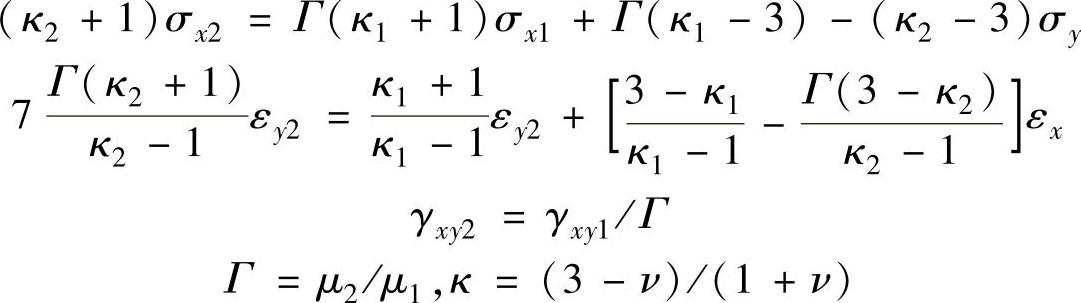

式中,μ,ν为材料的剪切弹性模量和泊松比;κ=3-4ν和κ=(3-ν)/(1+ν)分别代表平面应变和平面应力的情况。

2.剥离界面(https://www.xing528.com)

当界面处有未结合部或者较大的缺陷和孔穴时,即使两侧材料的边界在界面处有相同的几何位置,但两侧是分离的情况(见图1-10b),必须作为剥离界面处理。剥离界面上下两侧的材料是不接触的,即表面是自由的,故而剥离界面实际上是开口型的界面裂纹模型。剥离界面必须满足以下表面自由条件

图1-10 界面的分类

a)完全界面 b)剥离界面 c)接触界面

Pi1=Pi2=0,i=1,2,3在剥离区内 (1-2)

对于图1-10b所示的二维界面,可进一步描述为

σy1=τxy1=0,σy2=τxy2=0,在剥离区内

为了保证式(1-2)的成立,要求剥离区内的开口位移δv=v1-v2≥0,但这是一种理想化了的要求,实际上在剥离界面和完全结合界面交界处附近,这一要求是很难被满足的。值得注意的是,并不是未结合的部位都可以作剥离界面处理,而必须根据实际变形过程中是否分离或接触,来选用合适的界面模型。

3.接触界面[20]

接触界面指两材料未结合,但由于外力或残余应力的作用而接触在一起的界面。接触界面在变形后,通常可以分为三个区域,即粘着区、开口区和滑移区。粘着区指接触在一起的界面两侧的材料点在变形后仍在一起的区域,其界面上的边界条件与完全结合界面的条件,即与式(1-1)相同。开口区指变形前接触在一起的点,变形后分离的情况,其边界条件与剥离界面时相同。滑移区指变形前接触在一起的点,变形后虽然仍与另一材料相接触,但沿接触面产生一个相对位移的情况。接触界面的滑移区,通常也称作滑移界面,在小变形前提下,需满足以下边界条件

Pi1=-Pi2,un1=un2,σn1=σn2≤0,τt1=τt2=±fσn (1-3)

式中,下标n代表界面法线方向的物理量;t代表切线方向的物理量;f为接触面处的动摩擦因数,正负号要根据相对位移的方向来确定。

对于图1-10c所示的二维界面,可表达为

σx1=σy1≤0,v1=v2,τxy1=τxy2=±fσy

必须指出,式(1-3)实际上只能是近似成立的。如设界面上的位移场和面力场分别为u1(x),v1(x),Pi1(x)和u2(x),v2(x)和Pi2(x),严密的边界条件应为

v1(x)=v2(x+Δx),Pi1(x)=-Pi2(x+Δx),Δx=u1(x)-u2(x+Δx)

只有在微小滑移和小变形条件下,上式才可进行Taylor展开,而近似为式(1-3)。

接触界面内究竟出现什么样的粘着区、滑移区和开口区,一般事先是无法确定的,需要根据具体的受力情况,通过重复迭代的方法求解[21]。在大型商用有限元程序中,一般都有接触分析的功能,用户通常只需指定接触界面即可。

由上所述,作为由表面工程技术的发展所催生的学科,界面力学一方面必须为涂覆层结合材料的强度和可靠性评价提供必要的理论依据,另一方面,也必须为新型涂覆层材料与结构的设计与开发提供理论指导。由于界面端应力奇异性和界面裂纹裂尖的振荡应力奇异性,以及界面本身与母材的强度不同,传统的强度评价方法,如以应力为基本评价参数的材料力学式的方法,和以裂纹应力强度因子为基本评价参数的断裂力学式的方法,都不能直接用来评价结合材料的强度或断裂行为,而必须建立一套专门的理论。为了建立适合于涂覆层材料的结合强度和可靠性评价方法,必须从涂覆层材料本身微观结构、涂覆层/母体材料的高效及高精度数值分析、界面裂纹尖端和界面端附近奇异应力场对界面破坏影响参数的评价、测定界面强度特性值的标准实验方法的建立、强度或断裂准则的确立及在工程中的应用等几个方面展开系统的研究。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。