表面技术是一门新兴的多学科交叉的边缘学科,该学科中究竟应该包括哪些内容,如何分类,国内外都无公认的说法。作为表面工程核心内容的表面处理技术也存在同样的问题,从不同的角度进行归纳,就会有不同的分类,但各种表面技术分类方法所涉及的表面技术的内容大致相同。

表面技术有着广泛的涵义,综合来看,主要可分为表面处理技术、表面(微细)加工技术、表面工程技术设计等内容。与此同时,表面工程技术离不开表面技术的基础和应用理论以及表面分析与测试,它们也构成表面工程技术的一个重要部分。这里主要阐述表面技术方面的内容,有关表面理论和分析测试方面的内容将在下一节讨论。

表面处理技术本身涉及的内容也是非常丰富的,从改善被处理对象表面性能的角度看,至少包括表面改性(包括表面加工)、表面涂覆(镀)层、表面薄膜及其他技术四部分。表面改性(合金化)技术是通过物理或化学方法,在基体材料表面渗入一些金属元素或非金属元素,从而改变基体材料的成分和组织结构,以改善或获得所需要的表层性能的技术。它是在基体材料表面形成扩散强化层,厚度大约在数十微米至数百微米数量级。表面涂覆(镀)技术则是指利用外加涂层或镀层的性能使基材表面性能优化,基材不参与或者很少参与涂层的反应,对涂层的成分贡献很小。它是在零件表面涂覆一层强化层,厚度大约在微米至毫米数量级。表面薄膜技术是按照一定的需要,利用特殊的制备技术(各种离子镀、气相沉积等),在基体表面形成厚度为亚微米至微米级的膜层。从原子角度看,薄膜的表面呈不连续性,高低不平,表面内部有空位、位错等缺陷,并且有杂质的混入。它是在零件表面涂覆一层强化层,厚度大约在数微米至数百微米数量级。其他表面处理技术主要包括使用不同材料和不同表面技术的表面复合处理,以形成梯度结构材料或复合材料。表面工程技术的主要目的就在于通过表面处理使材料或工业制件表面按人们希望的性能进行改质。具体可概括为:在不改变基体材料的成分,不削弱基体材料的强度(或削弱基体材料强度又不影响其使用)的条件下,通过某些物理手段(包括机械手段)或化学手段赋予材料表面特殊的性能,从而满足工程上对材料所提出的使用性能要求。在这里应当指出,现代材料表面处理技术种类繁多,它们在各自的应用范围内均显示出它们各自的优点。但是由于零件的材质、形状、使用环境、受力状态等不同,每种表面改性技术均有其局限性。这就要求把各类表面处理技术作为一个系统工程进行优化设计和优化组合,选择适合于某种材质、零件形状、使用环境、受力状态等的一种或几种组合的表面改性技术,使其在具体零件表面处理中发挥出最大的优越性。

新近发展起来的表面微细加工技术也是表面技术的一个重要组成部分。微细加工技术是一种有选择性地精修被加工对象表面微观粗糙度和拓扑结构的创新性微观加工(亚微米到纳米量级)工艺,它通过改变材料表面的微细结构,能够减小摩擦、提高抗磨损性能、改善涂镀前后表面的沉积性能,显著地提高零件表面对特定应用功能的适用性。微细加工技术的原理是采用全自动方式对金属零件表面进行超精加工,通过一种机械化学作用来清除金属零件表面上1~40μm的材料,实现被加工表面粗糙度达到或者好于标准规定的表面质量,也可用来加工制造微小尺寸(亚微米到纳米量级)元器件或薄膜图形。微细加工技术主要应用于超精抛光和超精增亮这两个领域:超精抛光依据零件材料表面的初始状态,部分或整体去除初级微观粗糙表面,其值在10~40μm之间;超精增亮可去除次级微观粗糙表面,次级粗糙表面的厚度在0~20μm之间,位于零件表面初级微观粗糙面的峰尖之间,构成新的表面拓扑结构。微细加工技术主要包括:光子束、电子束和离子束的微细加工;化学气相沉积、等离子化学气相沉积、真空蒸发镀膜、溅射镀膜、粒子镀、分子束外延、热氧化的薄膜制造;湿法刻蚀、溅射刻蚀、等离子刻蚀等图形刻蚀;离子注入扩散等掺杂技术以及其他一些微细加工技术。它们在汽车制造、电子电路、化工、冶金、机械制造、航空制造等行业,尤其在注塑模具、刀具和机床工具、高精密零件、光学器件,硬涂层处理前后的表面预处理加工、大规模与超大规模集成电路以及半导体技术等行业具有广阔的应用前景。

如上所述,表面技术是一门古老的但又处于不断发展之中的交叉学科体系,其重要作用显而易见,但目前人们对材料表面技术的研究,仍基本停留在一般的试验、选择、使用及开发等经验设计阶段。随着研究的逐步深入和经验的不断积累,力争按预定的技术和经济指标进行严密的设计,逐步形成一种充分利用计算机技术、仿真技术和虚拟技术,借助数据库、知识库、推理机等工具,通过演绎和归纳等科学方法,来获得最佳效益的表面工程技术设计系统既有条件又迫在眉睫。这类表面工程技术设计系统包括:

1)针对工程对象的工况条件和使用性能等要求,根据表面科学的宏微观理论和表面技术中的表面失效分析、摩擦与磨损、表面腐蚀与防护、表面结合与复合等应用理论,综合分析可能的失效形式与失效机理,并结合试验验证,设计所需要的疲劳寿命。

2)正确选择表面技术或多种表面技术的复合、实施表面处理或加工的设备、流程及检验分析等。(https://www.xing528.com)

3)合理确定表面涂镀层或处理层的成分、结构、厚度、结合强度等性能。

4)综合的管理、经济、环保等分析设计,包括预测使用寿命、评估技术经济性、必要时进行模拟实验等。

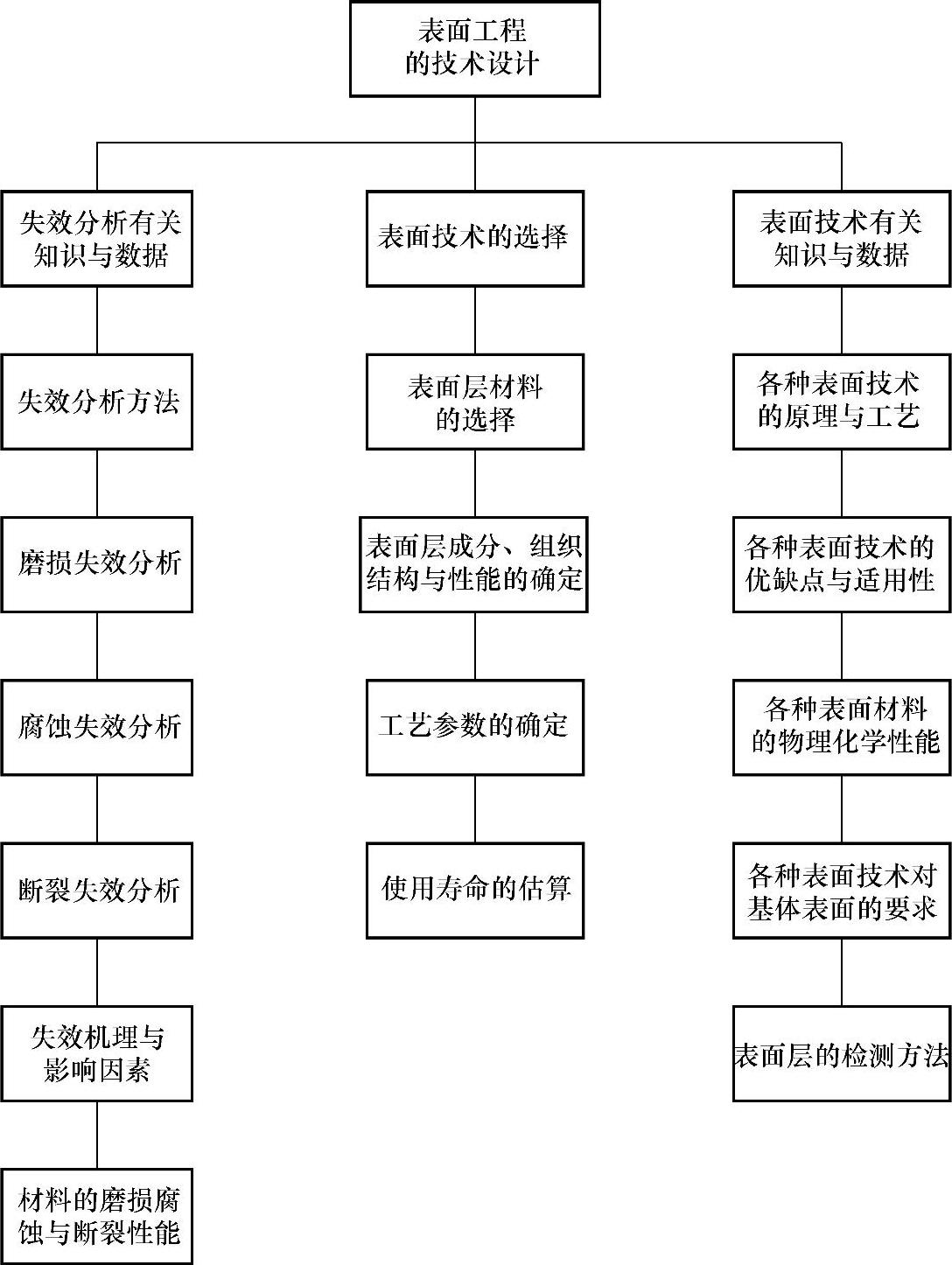

图1-6示出了表面工程技术设计系统涉及的各方面内容之间的关系。随着影响表面工程技术设计的各学科内容的不断完善,今后众多的表面新技术将会涌现并发挥更大的作用。

图1-6 表面工程的技术设计体系

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。