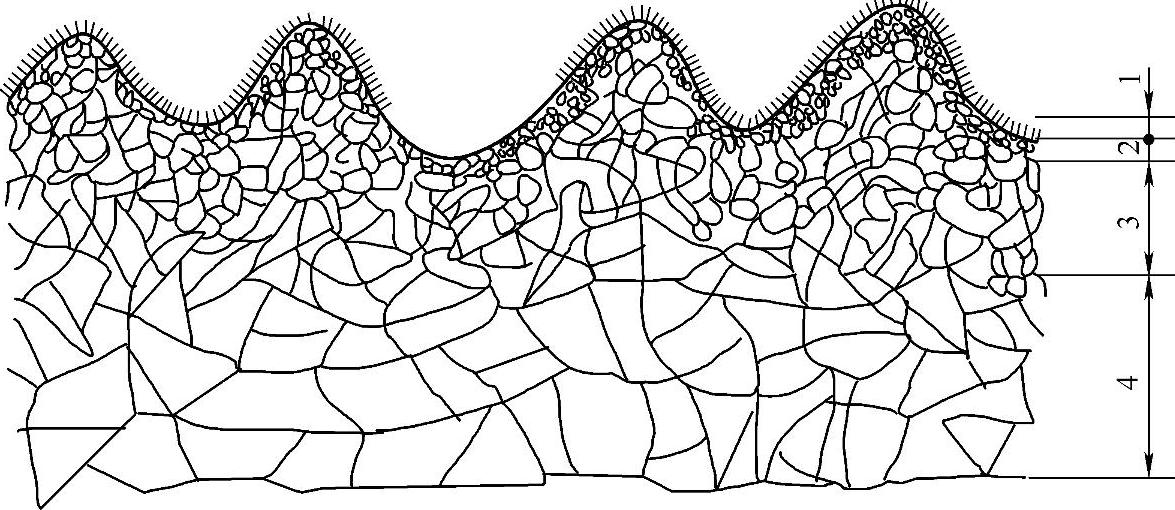

实际固体的表面也是两邻接相之间的不均匀区域。由于固体表面原子与内部原子的分布存在很大的差异,因此二者受到力的作用情况完全不同。表面原子周围有较少的直接近邻原子,因而同内部原子相比处于较高的能量状态。以固-气界面为例,作用在表面原子上的这种不均匀力场使其有自发向内部移动的倾向,加之固体表面存在较大梯度的电压作用,因而纯固体原子表面具有较高的物理化学活性,在实际环境中不可避免地要发生吸附,因而同清洁表面相比,实际固体表面的组成和结构发生了变化。本节中把发生了这种异种物质吸附的固体表面称为实际固体表面,而把固体表面层(见图1-3)定义为一层受限于固体真正表面下的材料,包括该固体实际表面以及从该表面向固体内作微小延伸的部分。同固体“芯”部材料相比,固体表面层材料的物理、力学以及化学性能都发生了较大的变化。

图1-3 一般固体表面四区域分层模型

1—气体吸附层,0.001~0.02μm 2—表面层,几千分之一~几百分之一μm 3—亚表面层,层厚取决于表面加工处理类型 4—内层

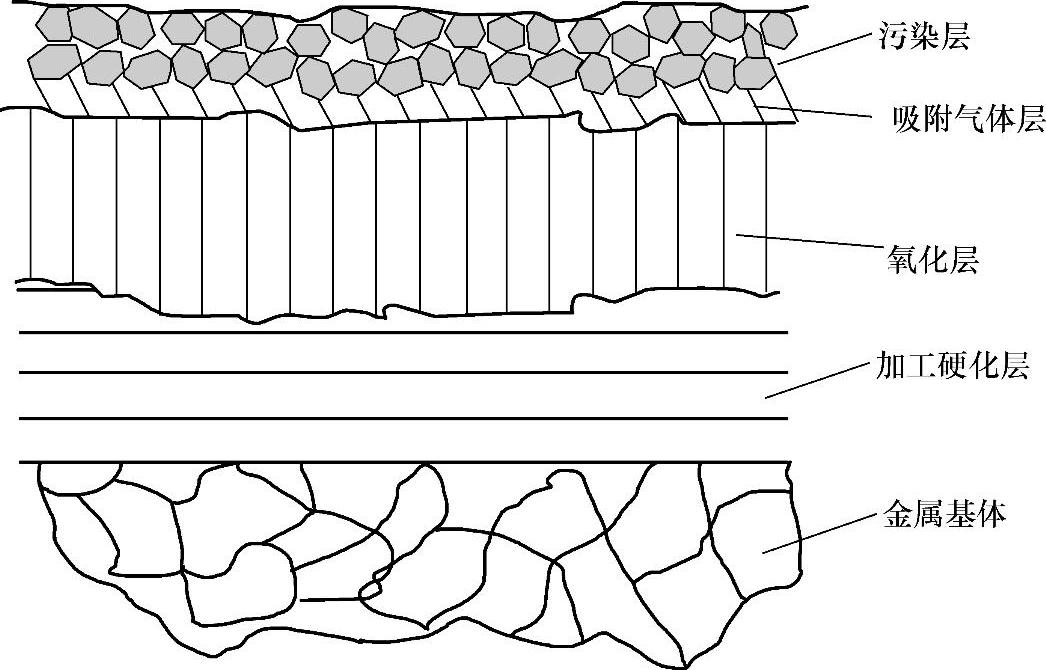

在材料实际应用过程中,材料表面[5]要经过一定加工处理(切割、研磨、抛光等),材料又可能处在大气(低真空或高温)环境下使用,而材料本身可能是单晶、多晶、非晶体。作为一个实际固体表面的例子,图1-4给出了多晶金属表面层的实际结构。实际表面中主要关心的是纳米至微米级范围内原子排列所形成表面结构特征及其表面特性。由图1-4可以看出,同一般固体表面一样,实际金属晶体表面并非绝对光滑和平整,而是具有一定的粗糙度。除了金属固体表面的几何特性以外,其表面还存在着气体吸附层、氧化层以及硬度很高的加工硬化层。此外,材料表面还具有其他一些物理、力学和化学方面的特性。

图1-4 多晶金属表面层的实际结构

实际固体表面物理、力学性能方面的特性主要是指表面硬度、组织、残余应力的大小和分布、弹塑性变形以及由于加工过程中造成的局部加热等影响。不同材料的固体其表面硬度可以有很大的差异,材料的表面硬度和基体内部的硬度也可因不同的材料和表面加工处理方法、热处理工艺以及采用的表面技术等不同而产生较大的差异。在摩擦磨损过程中,特别是在磨料磨损过程中,固体材料的表面硬度以及截面硬度值的分布状态对材料的耐磨性有决定性的影响。(https://www.xing528.com)

材料的表层组织取决于材料的类型和特征,也与表面强化技术以及加工状态有关。在表面强化和严重变形状态时,表面结构一般由强烈变形层、变形层和原始组织组成。由于表面的强烈变形,表层结构会产生严重的晶格扭曲、位错、晶粒碎化并有可能出现空洞及微裂纹等。在某种组织状态下,表面强烈变形还可能会引起相变而造成表面硬度的剧烈变化。表面加工或严重变形过程中表面层会引起相当大的内应力。不同深度处内应力的大小和符号也不同,这种情况有时随着外界条件的变化和时间的推移还会发生变化。表面层由于塑性变形除了造成硬度及内应力的变化以外,还会造成各种各样的微观缺陷,如空穴、间隙原子、位错、微裂纹等。表层及下表层造成的拉应力会削弱材料的强度,并在以后的使用过程中造成零部件损坏和降低使用寿命。

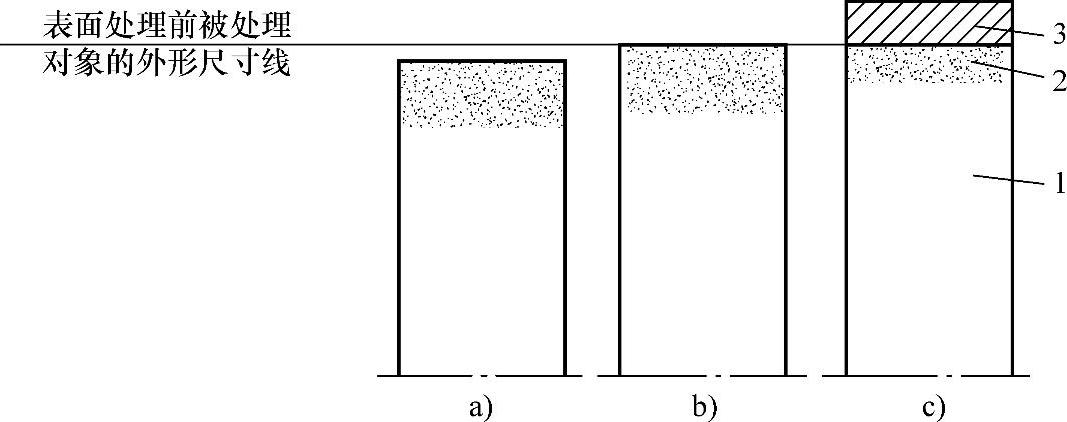

基于实际固体表面的特性及其影响因素,可以采用表面工程中的表面处理技术对表面工程对象,包括工业生产制造出来的具有一定使用功能的各类机械零件和其他结构构件制品(制件),或尚在生产流程中而未竣工的制件(工件),或已发生磨损、腐蚀、疲劳断裂等失效的金属和非金属制件等固体表面进行改性、处理,通过改变表面层的化学成分、微观结构及残余应力等提高其表面性能,从而形成新型的技术表面层。这里定义的技术表面层包括了表面成形技术研究应用领域的技术改性层、涂镀层以及原子或分子表面层(薄膜)的概念。所谓的技术改性层与涂镀层均是在构件表面自然形成或通过人工合成与沉积的方法制备的一层材料,只不过改性层与母体材料成分相同而结构不同,而涂镀层材料不同于母体,它是由另一种材料制成的。经过改性和涂镀处理的制件外形尺寸明显不同,但二者的最终目的都在于获得所需要的技术或装饰性能,图1-5所示为由不同表面处理技术制造的表面层示意图。上述技术表面层定义基本上包括了表面成形技术研究应用领域的改性层、涂镀层以及微/纳米表面层的概念。微/纳米表面层是指一层厚度比前几种表面层薄、量级在微米至纳米尺度范围的薄膜材料,其物理、力学性能的变化最大。这里先主要讨论前几种技术表面层,有关原子(或分子)表面层,本书后面将会涉及。

图1-5 由不同表面处理技术制造的表面层示意图

a)尺寸减小的表面层,如机械加工或抛光等 b)尺寸没有变化的表面层,如离子注入,高能喷丸处理等 c)尺寸增加的表面层即涂层,如电镀、热喷涂及某些热-化学处理等

1—基底内部或基底 2—表面过渡层 3—涂层

经过表面技术处理的固体表面层不仅具有特殊的物理化学特性(如电性能、磁性能、物理化学吸附、耐化学腐蚀性等),还具有良好的力学性能和耐磨、耐蚀等使用性能。表面层的上述这些特性与表面层成分、微观结构、制备工艺密切相关,它们以新表面层材料设计、制备工艺优化的计算机模拟为基础共同构成了表面工程的四大要素。实际工程中,往往需要根据使用工况要求,对机械零部件或构件表面进行功能设计,其中表面技术的选择及其工艺优化是关键。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。